故障・修理

更新日:2018.12.26 / 掲載日:2018.12.26

ポンコツジムニーハコ替え計画 その6

JA22Wのシャシーの上にJA71Cのボディを載せ替えてしまおうと安易な発想からスタートしたこの企画。前回ようやくフロアパネルを剥がし終え、今回こそ、新しいパネルを貼り付けてフロアが復活する!

2代目ジムニーのカクカクしたボディが採用されている最後のモデルであるJA22W。ほぼ同じデザインのJA71Cのボディに交換してオープンカーに変身予定。

新しいフロアパネルは隙間が大きくて付かない?!

フロアパネルなんてスポット溶接を剥がせば簡単に取り外せると思って作業を開始したものの、腱鞘炎になりそうなほど、タガネで叩いても叩いてもなかなか剥がすことができない。一部分を切り取ってようやく古いフロアパネルは取り外せたが、新しいパネルを取り付けようとしてみると、今度は取り付け部分のパネルが変形してしまったようで大きく隙間が空いてしまったり、なかなか前に進まずに、今回で3回目。ということは、もう半年もかかっているということだ。まだまだ直さなければならない場所はたくさんあるのに、こんなペースで作業を進めていたら完成までに何年かかるか分からない。もっとペースアップしなくては。

前回は穴だらけの右フロントフロアパネルをようやく剥がし終え、新しいパネルをはめ込んでみると右側に大きく隙間が空いてしまい、新しいフロアパネルの取り付けを断念した。古いパネルを取り外す時にタガネでひっぱたきすぎたせいか、サイドシル側のパネルが大きく凹んでしまったようだ。ここを修正しないと新しいフロアパネルは取り付けできない。この部分が袋状になっているために裏側から叩くことができないので、スタッド溶接機でワッシャーを溶接し、これを引っ張ることでこの隙間を修正することにした。1か所ずつスライディングハンマーで引っ張ったらパネルが歪んでしまうので、広い範囲を一度に引っ張る方法を考えた。

隙間はタイダウンで引っ張り出した

右のフロアに新しいパネルをはめ込んでみると、右側に7~8mmの隙間ができてしまった。ボディ側のパネルが歪んでいるということか。

右のフロアに新しいパネルをはめ込んでみると、右側に7~8mmの隙間ができてしまった。ボディ側のパネルが歪んでいるということか。 スタッド溶接。

スタッド溶接。 スタッド溶接機を使って、凹んだパネルにワッシャーをまっすぐに並べて溶接する。この並びがズレたらうまくいかないので、まっすぐに並べるのが大切。

スタッド溶接機を使って、凹んだパネルにワッシャーをまっすぐに並べて溶接する。この並びがズレたらうまくいかないので、まっすぐに並べるのが大切。 まっすぐ並べたワッシャーの穴に棒を差し込む。

まっすぐ並べたワッシャーの穴に棒を差し込む。 ネジ山が切ってあるM8の寸切ボルトを差し込み、これにPPバンドを取り付け、そこに荷物を固定するためのラチェット式のタイダウンをセット。

ネジ山が切ってあるM8の寸切ボルトを差し込み、これにPPバンドを取り付け、そこに荷物を固定するためのラチェット式のタイダウンをセット。 タイダウンのラチェットをゆっくり締めていけば、パネル全体が手前に引っ張られて凹みが修復できる。これを何度か繰り返してパネルを引っ張り出す。

タイダウンのラチェットをゆっくり締めていけば、パネル全体が手前に引っ張られて凹みが修復できる。これを何度か繰り返してパネルを引っ張り出す。 これでサイドシル側のパネルの凹みはフラットになった。これなら新しいパネルとの隙間も解消して、パネルボンドで接着ができるはず。

これでサイドシル側のパネルの凹みはフラットになった。これなら新しいパネルとの隙間も解消して、パネルボンドで接着ができるはず。 新しいパネルをはめ込んでみる。前回取り付けた時よりキツくなっているようで、叩いてはめ込むことができた。

新しいパネルをはめ込んでみる。前回取り付けた時よりキツくなっているようで、叩いてはめ込むことができた。 これなら隙間もなくぴったりと装着できるはず。

これなら隙間もなくぴったりと装着できるはず。 淡い期待もむなしく、バッチリ隙間が空いている。下のほうは隙間が小さいので、取り付け部分の上側を引っ張り出せばいいのかも。

淡い期待もむなしく、バッチリ隙間が空いている。下のほうは隙間が小さいので、取り付け部分の上側を引っ張り出せばいいのかも。 先ほどより少し上に、スタッド溶接でワッシャーをまっすぐに並べて溶接。

先ほどより少し上に、スタッド溶接でワッシャーをまっすぐに並べて溶接。 先ほどと同じようにラチェット式のタイダウンで引っ張る。

先ほどと同じようにラチェット式のタイダウンで引っ張る。強力なパネルボンドでフロアパネルを固定

もう一度新しいパネルを装着してみる。先ほどよりもさらにキツくなっているので、一人ではめ込むのはちょっと大変だった。

もう一度新しいパネルを装着してみる。先ほどよりもさらにキツくなっているので、一人ではめ込むのはちょっと大変だった。 タイダウンを使ってフロアパネルを仮留め。ボディ側のパネルの歪みや密着具合をチェックしてみる。

タイダウンを使ってフロアパネルを仮留め。ボディ側のパネルの歪みや密着具合をチェックしてみる。 隙間がある部分はハンマーで歪みを修正する。パネルボンドが密着するまで、できるだけ隙間ができないように。

隙間がある部分はハンマーで歪みを修正する。パネルボンドが密着するまで、できるだけ隙間ができないように。 隙間をなくす。

隙間をなくす。 今回用意したのは3Mのオートミックスパネルボンドミニ。

今回用意したのは3Mのオートミックスパネルボンドミニ。 容量50mlで約3,500円。施工するための専用ガンが約7,000円だった。容量200mlのタイプだと、ガンだけで33,000円!

容量50mlで約3,500円。施工するための専用ガンが約7,000円だった。容量200mlのタイプだと、ガンだけで33,000円! 専用のハンドガンは、2液が1本にまとめられたパネルボンドを、2液を均等に押し出しことができ、その場でミックスする。

専用のハンドガンは、2液が1本にまとめられたパネルボンドを、2液を均等に押し出しことができ、その場でミックスする。 2液をムラなくミックスすることができる専用のノズルが付属する。

2液をムラなくミックスすることができる専用のノズルが付属する。 内部には複雑な仕切り板があり、出口までに2液が混合される仕組み。

内部には複雑な仕切り板があり、出口までに2液が混合される仕組み。 接着する部分の塗装やシーリング剤、スポット溶接を剥がした残骸などをベルトサンダーで削り取り、シリコンオフで脱脂しておく。

接着する部分の塗装やシーリング剤、スポット溶接を剥がした残骸などをベルトサンダーで削り取り、シリコンオフで脱脂しておく。 パネルボンドの容量が少ないので、なるべく無駄にしないように、かつ、接着不良が起きないように、慎重にボンドを塗り込んでいく。

パネルボンドの容量が少ないので、なるべく無駄にしないように、かつ、接着不良が起きないように、慎重にボンドを塗り込んでいく。 フロアパネルの左後ろには、シャシーとボディを繋ぐスタッドボルトがあるので、この周囲は少し多めにボンドを塗ってがっちり固定したい。

フロアパネルの左後ろには、シャシーとボディを繋ぐスタッドボルトがあるので、この周囲は少し多めにボンドを塗ってがっちり固定したい。 パネルをはめ込んで仮留めし、今度は下から隙間にパネルボンドを流し込んでいく。サイドシル側に流し込んだところでボンドがなくなってしまった。

パネルをはめ込んで仮留めし、今度は下から隙間にパネルボンドを流し込んでいく。サイドシル側に流し込んだところでボンドがなくなってしまった。 フロアパネルの下に牛乳ケースで作った台車を置き、ゆっくりリフトを下げることで下からフロアパネルを押さえつけることにした。

フロアパネルの下に牛乳ケースで作った台車を置き、ゆっくりリフトを下げることで下からフロアパネルを押さえつけることにした。 フロアパネルの前部分はクランプで挟んで固定する。

フロアパネルの前部分はクランプで挟んで固定する。 パネルボンドは気温25℃の時、完全硬化に24時間かかる。この状態でパネルボンドが完全に硬化するのを待つ。

パネルボンドは気温25℃の時、完全硬化に24時間かかる。この状態でパネルボンドが完全に硬化するのを待つ。 フロアパネルはがっちり固定されていたのだが、万全を期すために、今までスポット溶接されていた場所をTIG溶接することにした。

フロアパネルはがっちり固定されていたのだが、万全を期すために、今までスポット溶接されていた場所をTIG溶接することにした。 フロアパネルの先端部分はフェンダー部で接合されているので、ここをTIG溶接機で溶接する。

フロアパネルの先端部分はフェンダー部で接合されているので、ここをTIG溶接機で溶接する。 スポット溶接されていたパネルには穴が開いているので、この穴を埋めるように溶接を行う。パネルボンドが焼けて黒煙が上がるが、大丈夫?

スポット溶接されていたパネルには穴が開いているので、この穴を埋めるように溶接を行う。パネルボンドが焼けて黒煙が上がるが、大丈夫? 溶接が済んだらベルトサンダーで表面を滑らかに削る。これでフロアパネルはがっちり固定されているはず。なんだけど、人が乗る場所だし、まだ少し心配なのだ。

溶接が済んだらベルトサンダーで表面を滑らかに削る。これでフロアパネルはがっちり固定されているはず。なんだけど、人が乗る場所だし、まだ少し心配なのだ。長い長い戦いからようやく解放された

JA71Cジムニーのフロアパネルはスポット溶接で固定されていたが、今回は近年のクルマのパネルを固定する際に用いられる、パネルボンドを使って固定することにした。スポット溶接機を持っていないというのが最大の理由だが、熱を加えて溶接を行うと錆が発生する危険度も高くなるので、なるべく錆の発生を防ぎたいのが一つ、もう一つは、パネルボンドは性能が向上し、スポット溶接より強力にパネルを接着できるということ。最近ではパネルの切り継ぎに溶接を一切行わず、パネルボンドによる接着だけで修理してしまう例もあるほど。フロアのパネルなら表面を綺麗に仕上げる必要もないので、パネルボンドを試してみるにはちょうどよいと考えたからだ。

接着を行う前に、なるべくパネル同士を密着させるために、ハンマーでパネルの歪みを修正しておく。その後は残ったシーリング剤や塗装を剥がし、シリコンオフで表面の脂分を除去して準備完了。

パネルボンドは非常に高価で、今回はミニサイズしか購入できなかったので、無駄にしないように慎重に作業する。全ての接着面に塗り込んだらパネルを貼り付け、下から押さえつけるようにして一晩乾燥させた。翌日確認するとがっちり固定されていたが、心配性なのでその上から溶接を行い、その上にシーリング剤で隙間を密閉した。一時はどうなることかと不安になったが、思っていたより綺麗に仕上げることができた。

念には念を入れて溶接も行った

フロアパネルはがっちり固定されたのだが、自分の作業に自信がないのでやっぱり不安。

フロアパネルはがっちり固定されたのだが、自分の作業に自信がないのでやっぱり不安。 念のためにさらにMIGで溶接を行った。

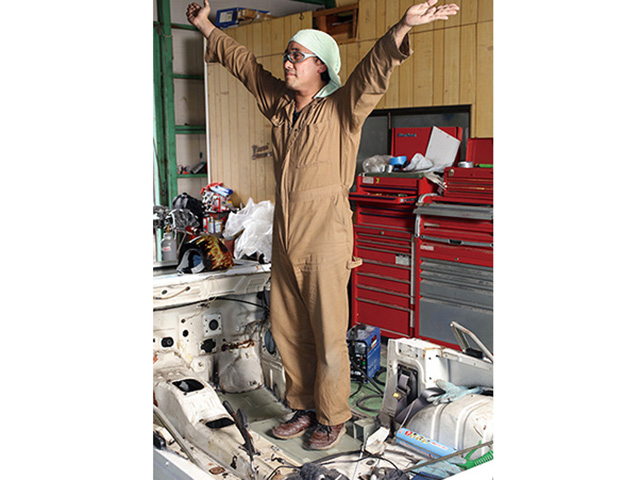

念のためにさらにMIGで溶接を行った。 ここまで溶接すれば大丈夫だろう。恐る恐るフロアの上に乗ってみた。さらに少しジャンプしてみたが、剥がれることはないようだ。これなら安心してシートに座れるな。

ここまで溶接すれば大丈夫だろう。恐る恐るフロアの上に乗ってみた。さらに少しジャンプしてみたが、剥がれることはないようだ。これなら安心してシートに座れるな。 フロアパネルの固定はできたが、まだ隙間が空いている。ここから雨などが入り込んでしまうので、シーリングを行うことが必要。

フロアパネルの固定はできたが、まだ隙間が空いている。ここから雨などが入り込んでしまうので、シーリングを行うことが必要。 シーリングガンにセットして、ボディとの隙間に詰め込むように、たっぷりと塗り込んでいく。錆の発生を防ぐためにも、隙間がなくなるように丁寧に。

シーリングガンにセットして、ボディとの隙間に詰め込むように、たっぷりと塗り込んでいく。錆の発生を防ぐためにも、隙間がなくなるように丁寧に。 シーリングは内側だけでなく、外側にもたっぷり塗り込む。シーリング剤は粘度が高いのでちょっと硬くて塗りにくい。手につくと大変だ。

シーリングは内側だけでなく、外側にもたっぷり塗り込む。シーリング剤は粘度が高いのでちょっと硬くて塗りにくい。手につくと大変だ。 とにかく隙間という隙間にはシーリング剤をぶち込んでいく。が、やっぱり1本だけではフロアパネル1枚でギリギリ。もっと塗りたい場所もあるのに。

とにかく隙間という隙間にはシーリング剤をぶち込んでいく。が、やっぱり1本だけではフロアパネル1枚でギリギリ。もっと塗りたい場所もあるのに。 完成! 苦節6か月、ようやくフロアの張り替えが完成した。ここだけ見るとすごく綺麗に見えるのだが、左のフロアや後ろのフロアは錆で穴だらけなのだ。

完成! 苦節6か月、ようやくフロアの張り替えが完成した。ここだけ見るとすごく綺麗に見えるのだが、左のフロアや後ろのフロアは錆で穴だらけなのだ。

提供元:オートメカニック