故障・修理

更新日:2019.04.12 / 掲載日:2019.04.12

AA63セリカラリー車製作プロジェクトVol.3

「錆が酷くて土に還した方がいいのでは?」と誰もが思うAA63セリカをベースにGAZOOラリーチャレンジ参戦車両を作ってしまおうというこの企画。錆との戦いでボディ修復は超スローで進行中。

オリジナル形状にこだわらず、強度復元を重視してます

このサビサビのAA63セリカが、見事にオリジナルのように復元される。そんな完成図を期待して下さっている方がいるとしたなら「ごめんなさい」と先に謝っておきます。 もちろん修復するわけですから、AA63セリカらしい形にはなる予定です。しかしあくまでもGAZOOラリーチャレンジに参戦するのが、このAA63セリカの役割。細かい部分の形状にこだわって修復するようなことはありません。

重視するのはラリーを走ることができる、本来このセリカが持っていたボディ強度を復元すること。激しく錆びてしまったボディは、朽ちてパネルが欠損している部分が多数あり、とても元の強度が出ている状態とはいえないわけです。本来の強度が出ていない状態で、ラリーという過酷なモータースポーツに参戦するのは無謀以外の何ものでもないのは、本誌の読者のみなさんであれば、おわかりになると思います。

そんな修復についての言い訳(?)をしてから今回の作業について。まず上の写真で海老名メカがお持ちの部品(?)らしきもの。本来、セリカにこのような部品は当然ついてません。

錆びて朽ちてしまったバックパネル部。その上端はフロアパネルなど複数のパネルが合わさってスポット溶接されていました。バンパーを外した時に現れる、後方に飛び出すミミの部分といえばイメージが湧くでしょうか。そのミミはボディ後端の強度を出すという役割も果たしているわけです。その部分が錆びて欠損してしまったので、それに替わるモノとして海老名メカはアングル材をベースにこの部品を作ったそうです。

強度部材というだけではなく、今にも落ちてしまいそうなトランクフロア部の欠損部分を作る際の基準面としての役割も果たすそうです。このように強度重視での修復だということをご理解下さい!

アングル鋼材+αで海老名メカがサクッと作ったものは……錆で欠損したバックパネルの骨格代わりになるそうです!

腐った部分を切り落とす作業をした数日後、作業の続きを撮影させてもらうべくロゴスに伺うと、海老名メカが「こんなもの作っておきました」と出してきたのがコレ。アングル鋼材と、セリカの腐った部分から切り取った、燃料タンクを吊るすベルトを掛けるフック部を使って作られた部品(?)のようなもの。一体この部品はどのように使うことになるのでしょうか?

作業開始です。錆びていた部分を切り取ることで大穴が開いてしまったバックパネル部。そこに海老名メカが作った部品をシャコマンでセット。固定する位置はフロアのフレーム部。アングル材で作った部品は左右のフレームを繋ぎつつ、トランクフロアの後端の位置を示す基準点となる役割も果たす、そんな部品のようです。

1 フレーム部分に点付けで仮止め

シャコマンでアングル材改の部品を取り付けたい位置に正確に固定したら、フレーム部分に点付けで溶接していきます。ちなみにこのアングル材改の部品、左右のフレームを繋ぐことで、ボディの強度部品としての役割も果たさせるつもりだそうです。

錆びてパネルが消失し強度が落ちているボディ後端の強度が、アングル材改の部品でしっかり復元できるように、点付けも表からだけでなく、トランク内からも行います。

2 朽ちたマフラーステーを再現

アングル材改の部品に、マフラーを吊るためのステーを固定する部分を追加します。本来の固定部は錆びて朽ちる寸前だったので再利用ができず、こちらもアングル材を使って代用品を製作しています。見てくれはちょっとクルマの部品っぽくないですが、これでしっかりとマフラーを装着する事が出来るようになります。

3 バンパーが付くように修正

フレーム部分にはバンパーのステーが入り、トランク内にある固定部にボルトで固定されますが、アングル材改の部品がバンパーステーの取り付け時に邪魔になることが判明。このままではバンパーがしっかりと固定できないので、フロアのフレーム部の断面形状に合わせて、ディスクサンダーで削り取ります。これで問題なくバンパーを取り付けることができます。

バンパーの装着確認後、アングル材改の部品を本溶接。強度増の為に補強材も追加してます。

朽ちていた部分を切り取ったトランクのフロア部口を開けた部分に張るパネルを製作する

トランク内は左右と後端の他、フレームとの接合部付近の錆が激しく、その錆を切り取り残ったトランクフロア部は奥側だけで支えられる形となるため、宙に浮いているようなぶらんぶらん(笑)な状態となっています。

4 段ボール箱再利用で型紙を作る

本来のトランクフロアの機能を果たすべく、切り取って欠損してしまった部分を鉄板を切り出して再構築するわけだが、まずは型紙作りから。ちなみに復元というとレストアであれば元の形に近い(元の形に見える)形状を目指すが、今回は競技車両を作るので、見た目よりも機能性が重要。強度とともにスペアタイヤなどの部品の収まりを重視して製作するそうです。

型紙は何かの部品が入っていた大きな段ボールをベースにトランクフロアの欠損部を塞ぐ形を切り出す。少し多き目に切り取り、干渉する部分をさらに細かく切り落として形状を合わせていました。

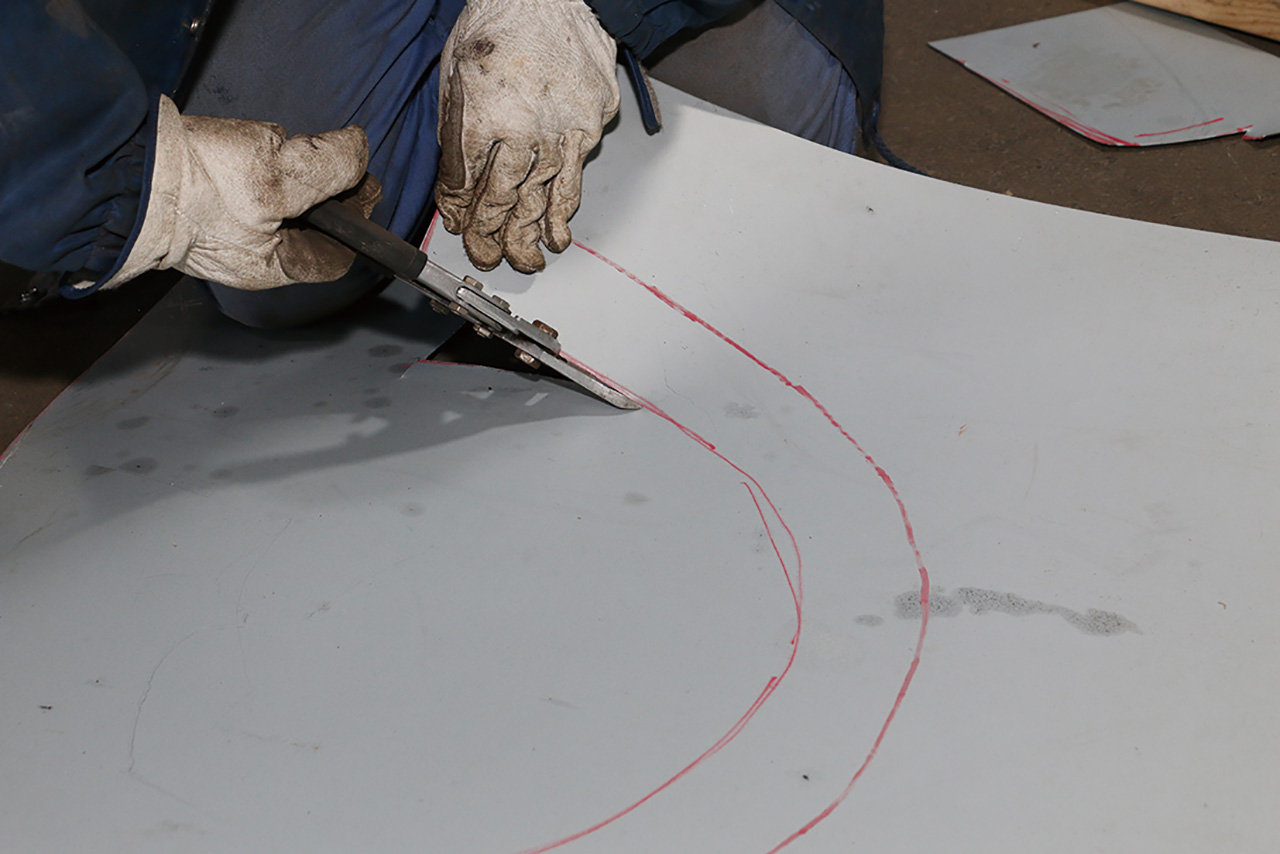

5 型紙をベースにして鉄板に切り取り&折り曲げ線

トランクフロア(助手席側)の型紙の切り出しが完了。貼り付けるパネルの製作は、まずトランクフロア左右の欠損部を作り、最後に後側の残った部分を作る予定です。後端部は先ほど溶接したアングル材改の部品を基準に製作します。

型紙に合わせて貼り付ける鉄板を切り出すために転写します。転写の際には折り曲げ部などをその場で追加して、切り取り線と折り曲げ線をマーカーで書き込んでます。

6 鈑金ハサミを使って鉄板を切り抜く

切り取り線に沿って鉄板を切り出したものがこれ。ちなみに鉄板は亜鉛鋼板を使用しています。残っているマーカー線を基準にこの鉄板を折り曲げていきます。

マーキングに合わせて鉄板を切り出しますが、切り出しに使う工具は鈑金ハサミ。倍力機構のついたものとはいえ、これだけの長さを切り出すのは結構な労力が必要となるはず。しかし海老名メカは涼しい顔で、サクサクッと切り出します。

7 折り曲げ線を参考にしながら鉄板を成形する

マーキングしておいた折り曲げ線に合わせ切り出した鉄板を曲げていきます。曲線部分はそのまま曲げるのは難しいので、鈑金ハサミで切り込みを入れてから曲げる。曲げる際には鉄板の下に当て板を入れて作業を行っています。

直線部は当て板に曲げたい部分をあてて力を掛ければきれいに曲がってくれますが、曲線部はそれに合う当て板がないので、折り曲げる部分に切り込みを入れて、短い直線を繋ぐような形で曲げていく。曲げは腕力他、ゴム製を含む数種類のハンマーで行っています。

8 ボディにあてがい、合わない部分をひとつずつ修正していく

曲げ終わった鉄板をトランクフロアにあてがうも、ぴったりと合わない。曲げ角度や干渉部などを修正して、できるだけトランクフロアやフレーム部に密着するパネルに仕上げます。これが現物合わせ主義(?)が海老名メカのやり方なのです。

曲げ角度などは段ボールで作った型紙では確認できていないので、それを現物合わせで修正します。その他ボディ側に残っていたシール材の残骸など、製作したパネルを合わせるのに邪魔になる部分をひとつひとつ削除したり修正して貼り付けるパネルが完成しました!

「海老名くん、平板のままだとカッコ悪くない?」

「レストアじゃなく競技車両作ってんだからこれでいいんですよ!」

取材協力 RSロゴス

東京・あきる野市にガレージを構えるRSロゴス。代表の久保さん(写真右)と海老名メカ(同左)の二人が切り盛りするモータースポーツ車両のメンテナンスガレージだ。

この辺りは溶接しながら鈑金する予定だそうです。

この辺りは溶接しながら鈑金する予定だそうです。

提供元:オートメカニック