故障・修理

更新日:2019.07.10 / 掲載日:2019.07.10

マニュアルトランスミッションの仕組み

ギヤとギヤを手動で選択するのがマニュアルトランスミッション(MT)だ。オートマチックトランスミッション(AT)の普及に伴って、少数派となっているが、ダイレクトな接続感は捨てがたく、また機械効率にも優れており燃費を向上させる役割もある。

マニュアルトランスミッション(MT)の変速機の働き

回転数によってトルクと出力が変動するガソリエンジンやディーゼルエンジンにとって、変速機構は必須の仕組みだ。強い駆動力を必要とする時はギヤ比を低くし、高いエンジン回転の領域を使用し、巡航などトルクをそれほど必要としない場合はギヤを高くして、低いエンジン回転の領域を活用する。これによって適切な駆動力が得られると共に、燃費にも良い影響を与える。様々なギヤ比を持って、エンジンの力不足を助けているのがトランスミッションなのだ。

マニュアルトランスミッション(MT)の変速の仕組み

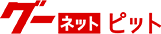

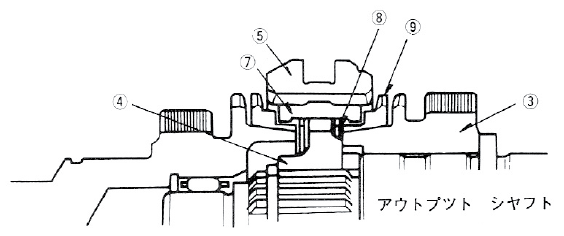

マニュアルトランスミッション(MT)は3つのシャフトをギヤボックスに内蔵している。一つがインプットシャフト、もう一つがカウンターシャフト、そして3つめがアウトプットシャフトだ。インプットシャフトはクラッチディスクのスプラインと勘合し、エンジンの回転を取り出し、その末端にメインドライブギヤが装着され、これがカウンターシャフトに固定されているカウンターギヤと噛み合っている。FR用トランスミッションの断面図を見ると、インプットシャフトとアウトプットシャフトは一直線上にあり、繋がっているように見えるが、メインドライブギヤの部分で切り離されている。

駆動力はメインドライブギヤ-カウンタードライブギヤ-カウンターシャフト-カウンターギヤ-各速ギヤという経路でアウトプットシャフトに伝えられる。これが常時噛み合い式の特徴だ。どのギヤも常に噛み合っていて、駆動力を伝えるように見えるが、大きな秘密はギヤとギヤの間にセットされているシンクロメッシュ機構に隠されている。

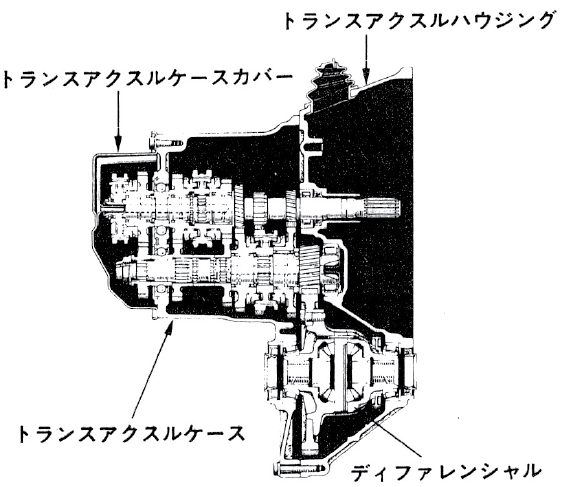

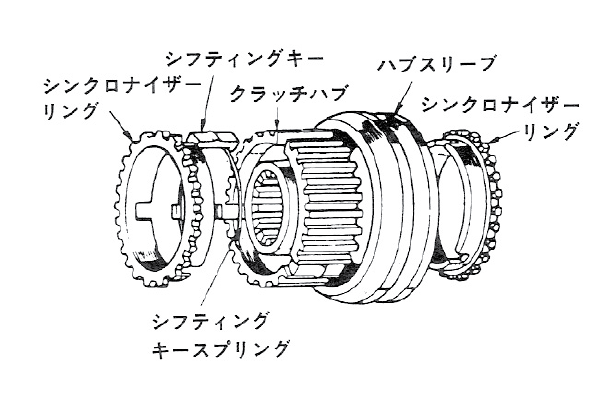

アウトプットシャフト上にセットされたギヤは、アウトプットシャフトの上で浮動状態にあり、アウトプットシャフトが回転してもそれの影響を受けず、常に噛み合っているカウンターギヤと同時に常時回転している。これに対してシンクロメッシュ機構はスプラインでアウトプットシャフト上に固定され、左右に移動するもののアウトプットシャフトと同じ回転をする。シンクロメッシュ機構はアウトプットシャフトと噛み合う形状のクラッチハブとクラッチハブにスプライン勘合されるハブスリーブ、シンクロナイザーリングなどによって構成されている。

ハブスリーブを右または左に移動させ、メインギヤと噛み合わせることによって、カウンターギヤの回転はメインギヤからハブスリーブを経由してアウトプットシャフトに伝えられる。アウトプットシャフト上のメインギヤはクラッチ側から5速、4速、3速、2速、1速、というように並び、ハブスリーブは各ギヤの間に挿入され、一個のハブスリーブは左右のギヤを受け持つ。例えば1速に入れる時は1速と2速の間にあるハブスリーブを1速側に移動して、メインギヤから駆動力を受け取る。2速に替える時はスリーブを左に移動して、1速と切り離し、2速ギヤから駆動力を受け取る。3、4、5、6速も同様に切り替えを行うことによって、変速が可能になる。

1速は小さなカウンターギヤとメインギヤを組み合わせ、最終ギヤは大きなカウンターギヤとメインギヤを組み合わせ、中間のギヤはこの間で適切なギヤ比に設定される。後退はカウンターギヤとメインギヤの間にもう一つのギヤを挿入することによって、アウトプットシャフトを逆回転させる。

ハブスリーブはアウトプットシャフト上に設けるのが基本だが、5速、あるいは6速のような多段ギヤでは、5速、6速用をカウンターギヤ上に配置する例もある。

スリーブの移動はシフトフォークによって行われる。シフトフォークは、FR車ではシフトロッド、FF車ではシフトケーブルに接続されたリンクに接続され、その末端がシフトレバーと連結される。手の動きがシフトレバー-シフトロッド-シフトフォーク-スリーブへと伝わり、インプットシャフト上のギヤの回転が駆動力に変わる。

FR車のマニュアルトランスミッション(MT)構造。インプットシャフトとアウトプットシャフトが一体に見えるが、メインドライブギヤの後ろで切り離されている。動力の伝達はメインドライブギヤと噛み合っているカウンターギヤへと行われ、そこから常時噛み合いの各ギヤに伝えられ、ハブスリーブによってアウトプットシャフトへと取り出される。

マニュアルトランスミッション(MT)のギヤのレイアウト

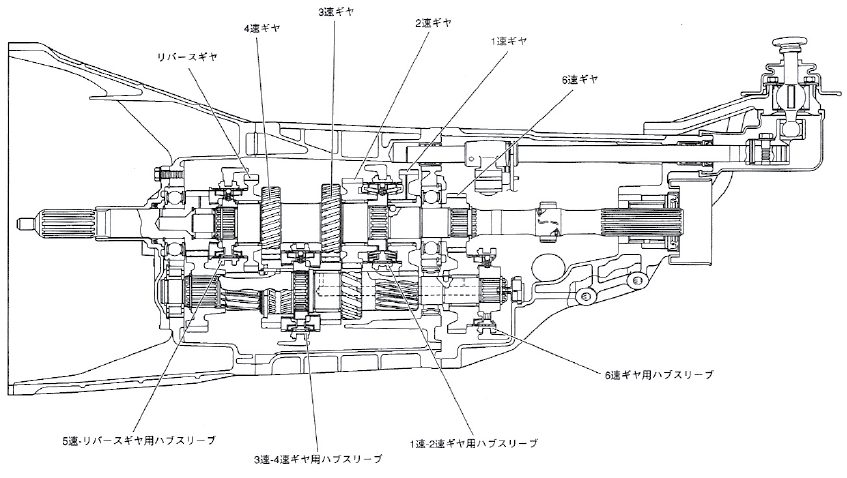

FF車のマニュアルトランスミッション(MT)構造。基本構造はFRと同じだが、アウトプットの方向が異なり、ディファレンシャルへはアウトプットギヤによって駆動力が伝えられる。

常時噛み合わせで動力をアウトプットシャフトに伝える秘密がここにある。クラッチハブスリーブが中央に位置しているとアウトプットギヤは空転している。アウトプットシャフトとスプライン勘合しているハブスリーブを右、または左に移動して、アウトプットギヤと噛み合わせると、動力がアウトプットシャフトに伝えられる。この図では2速分だが、複数のハブスリーブとギヤを設けて、多段化が行われている。

FRの場合、インプットシャフトとアウトプットシャフトは同軸上にあり、カウンターシャフトは間接的に関わるが、FFの場合はレイアウトが異なる。2軸の常時噛み合いであることに変わりはないが、カウンターシャフトがそのままアウトプットシャフトとなる。アウトプットシャフトの末端にはファイナルドリブンギヤがセットされ、ディファレンシャルのリングギヤに接続される。

ハブスリーブの配置は、インプットシャフト上だけでなく、カウンターシャフト上にも分散され、限られたハウジング容量の中で効率よく配置されている。

マニュアルトランスミッション(MT)のシンクロメッシュの仕組み

初期のマニュアルトランスミッション(MT)はギヤとギヤを摺動させて結合した。異なった回転のギヤを結合するのだから、いったんクラッチを切ってニュートラルにし、回転を合わせ、再びクラッチを踏んでギヤを入れる必要があった。現在は主軸の他に常時接続のカウンターギヤを持つ構造が採用され、アウトプットシャフトとギヤの結合はシンクロナイザーを介してハブスリーブの移動で行う。

複雑な機構のようだが、シンクロナイザーはわかりやすくいえば円錐摩擦を利用した回転同期機構だ。アウトプットギヤの側面に設けられた円錐部分にシンクロナイザーリングをそっと押しつけ、アウトプットシャフトの回転を伝え、さらに、徐々に押しつける力を強めることで、ハブスリーブとアウトプットギヤの回転を同じにし、同期したところでスプライン同士をスムーズに噛み合わせる。

説明すると長い行程のようだが、シフトレバーのニュートラル位置からギヤが入るまでのストロークで完結する。いったん噛み合ったギヤとハブスリーブのスプラインがしっかり結合し、ギヤ抜けを起こさないように、勘合部の歯面は互いにテーパー状になっている。

シンクロメッシュの同期の仕組みは以下のようになっている。

1.ニュートラル時

カウンターギヤとメインギヤは常時噛み合っているため、エンジン回転はインプットシャフト-カウンターギヤ-メインギヤと伝わり、常に回転している。しかし、シンクロメッシュ機構を内蔵したハブスリーブは、どのギヤとも噛み合っておらず、各ギヤの中間に位置している。このため、アウトプットシャフトは回転しない。

2.ギヤシフトの第1段階

シフトレバーを操作し始めるとシフトフォークが動き、それに連動してハブスリーブがメインシャフト上で軸方向に移動する。これに伴って、ハブスリーブの内面にスプリングで押しつけられているシフティングキーも移動し、シンクロナイザーリングをギヤのコーン(円錐)部分に押しつけ始める。この状態ではまだハブスリーブとギヤの回転は同期せず、ずれを生じ、さらにコーン部との摩擦により、ハブスリーブのスプラインとシンクロナイザーリングのスプラインは互いにずれた状態になる。

3.ギヤシフトの第2段階

シフトレバーをさらに動かすと、ハブスリーブはシフティングキーを乗り越えて、さらに移動する。これによってハブスリーブのスプラインとシンクロナイザーリングのスプラインが接触し、ハブスリーブの回転が十分シンクロナイザーリングに伝えられ、シンクロナイザーリングと接触しているギヤのコーン部分にも伝わる。

4.ギヤシフトの第3段階

ハブスリーブの回転とギヤの回転が同じになると、シンクロナイザーリングは抵抗から開放されて、回転方向へ自由になる。これによってハブスリーブはさらに移動しやすくなり、シンクロナイザーリングのスプラインを押しのけてギヤのスプラインとスムーズに噛み合う。

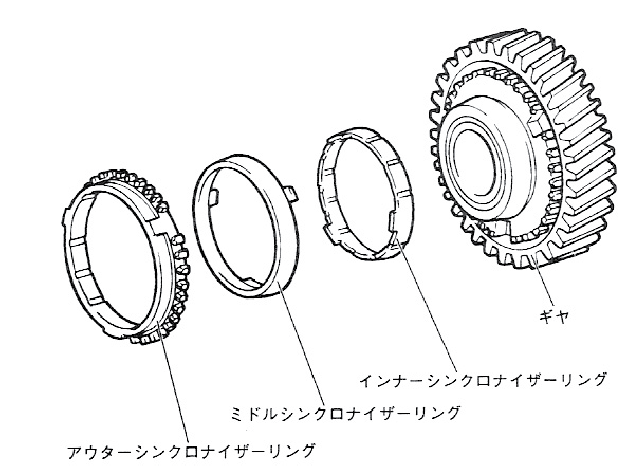

シンクロナイザーリングは通常各ギヤに1セットだが、さらにコーンを追加したダブルコーンやトリプルコーンもある。これらは接触面積を増やし、同期の性能を向上させたもので、高出力車やスポーティ車に採用される例が多い。以上が一般的なキータイプといわれるシンクロ機構の動きだが、キーの代わりにボールを使ったものやサーボシンクロもあるが、主流はキータイプとなっている。

シンクロメッシュの構造。アウトプットシャフトにスプライン勘合されたクラッチハブ(1)の外周にスリーブ(2)がスプライン勘合されている。その内部にシフティングキー(3)が挿入され、両側にシンクロナイザーリング(5)がセットされる。シフトフォークによってスリーブが移動すると、シフティングキーも移動し、シンクロナイザーリングをアウトプットギヤの円錐部分に徐々に接触させる。

接触面積を増やし、シンクロ効果を上げるために複数のcコーンを設ける例もある。図はトリプルコーンタイプ。

接触面積を増やし、シンクロ効果を上げるために複数のcコーンを設ける例もある。図はトリプルコーンタイプ。