故障・修理

更新日:2019.12.13 / 掲載日:2019.12.13

ポンコツジムニーハコ替え計画 その12

JA22Wのワゴンボディを、JA71Cのオープンボディに載せ替える「ハコ替え計画」。パネルの補修も最終段階に突入し、今回はパテを使ってパネルのつなぎ目やサイドシルの凸凹を補修する。

2代目ジムニーの四角いボディが採用されている最後のモデルであるJA22W。ジムニーシリーズで初めてコイルスプリングが採用された。2代目のジムニーシリーズの中では乗り心地がいい。

さて、どんなパテを選ぶか悩みに悩んで選択した

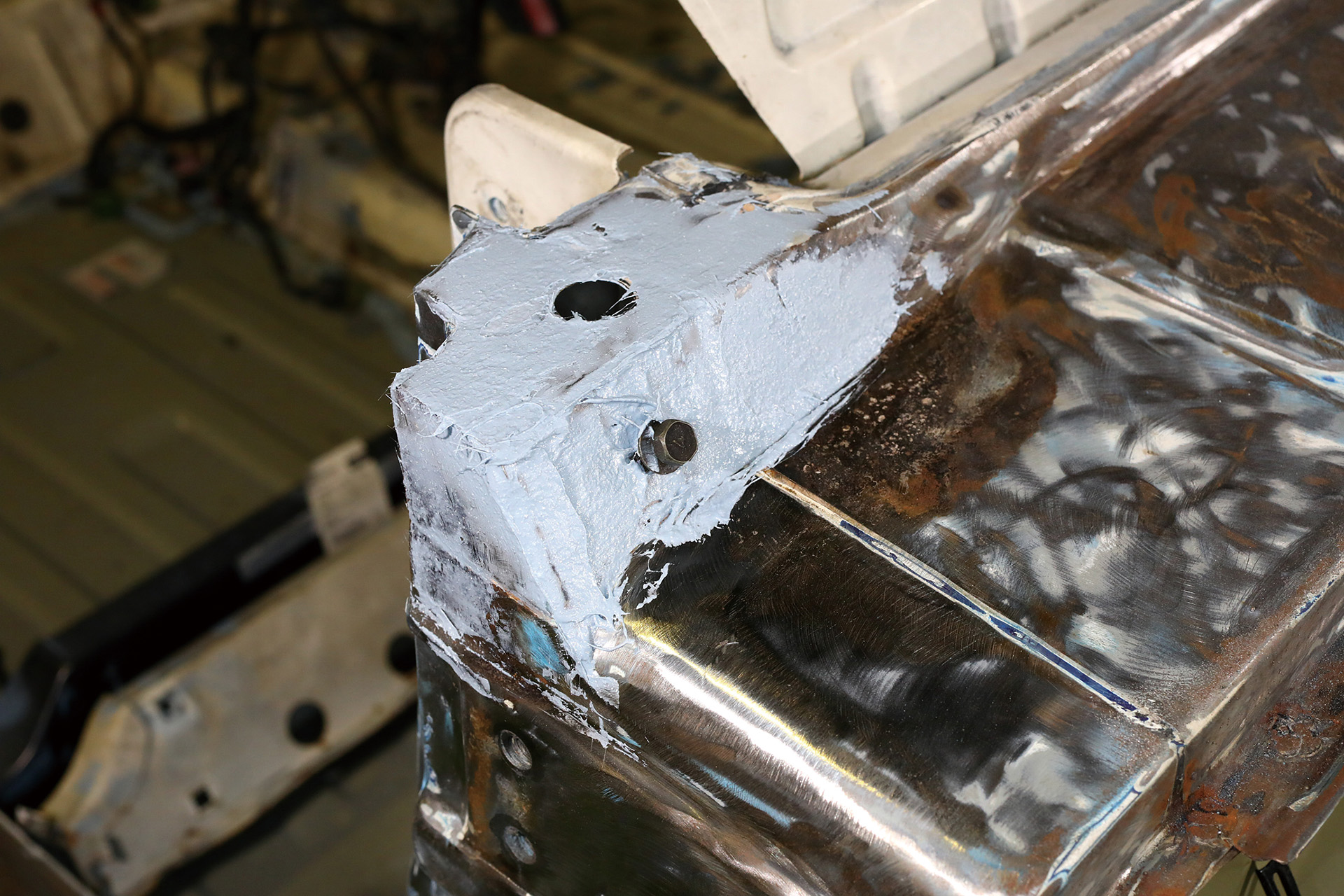

右フロントのフロアパネル、左右のリヤサイドパネル、リヤ左側ゲートのフレーム、バルクヘッドを新品のパネルに交換し、錆穴や隙間などを全て塞いで、前回までにボディパネルの目立つダメージは全て補修が完了した。とはいえ、溶接跡など目立つ凸凹があちこちに残っているので、今回はこの凸凹を綺麗にするために、パテを使って処理を行う。

パネルのつなぎ目や補修の跡は、素人の作業プラス雑な作業のおかげでかなり凸凹が目立つ。特に溶接跡はワイヤーの出し過ぎなのかちょっと盛り過ぎな感じになっている。一応ディスクサンダーで削ってはいるのだが、まだまだ盛り上がって見える。なるべくパテを厚く塗りたくないので、パネ塗り作業をする前にもう一度削ってみる。ただ、サイドシルのつなぎ目は元々のパネルがダメージを負っていたこともあり、あまり削りすぎると穴が開いてしまうし、せっかく繋いだ部分が剥がれてしまう危険もあるので、状態を確認しながら慎重に削った。

用途や素材の違いなど、パテにも色々な種類があるが、自動車鈑金では厚目に盛れる中間パテと仕上げに使う細目パテの2種類を使うのが一般的らしい。ただ、大きな凹みや穴を塞ぐような作業には、さらに厚く盛れるように、素材にファイバーなどが混ぜてあるものがいいのだとか。全くの素人なので、ネットで調べたり、メーカーの方に相談したりして、3種類のパテを用意した。

パテを使う前に、下地の処理を行う

前回の作業から1ヶ月半が経過したパネルには全体的に錆が発生してしまった。錆の発生を防ぐいい方法はないのかなぁ。誰か知っていたら教えてください。

前回の作業から1ヶ月半が経過したパネルには全体的に錆が発生してしまった。錆の発生を防ぐいい方法はないのかなぁ。誰か知っていたら教えてください。 パテを守る作業に入る前に、錆を取らなくてはならない。回転式のワイヤーブラシでひたすら錆取りを続けるのだが、錆はなかなか取れない。

パテを守る作業に入る前に、錆を取らなくてはならない。回転式のワイヤーブラシでひたすら錆取りを続けるのだが、錆はなかなか取れない。 もっと効率が良いだろうとサビ取りディスクを買ってきたのだが、あっという間にすり減ってしまった。

もっと効率が良いだろうとサビ取りディスクを買ってきたのだが、あっという間にすり減ってしまった。 パネルを削らずに錆だけ取れるツールってないかな。

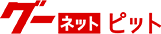

パネルを削らずに錆だけ取れるツールってないかな。 前回作業したサイドパネルのつなぎ目。

前回作業したサイドパネルのつなぎ目。 サイドシル側のパネルが歪んでいたのと、溶接跡が盛り過ぎていて汚いので、これをできるだけ平らに削りたい。

サイドシル側のパネルが歪んでいたのと、溶接跡が盛り過ぎていて汚いので、これをできるだけ平らに削りたい。 ディスクサンダーでひたすら削りまくる。

ディスクサンダーでひたすら削りまくる。 やり過ぎると穴を開けてしまったり、せっかく繋いだ部分が剥がれたりするので慎重に、かつ、限界まで削り取った。これ以上は無理だ。

やり過ぎると穴を開けてしまったり、せっかく繋いだ部分が剥がれたりするので慎重に、かつ、限界まで削り取った。これ以上は無理だ。 あまりにもひどい凸凹なので、分厚く盛ることができる、染めQテクノロジーのアルミパテ防錆(J)を用意した。防錆力も高いというので、錆だらけのジムニーにはぴったり?

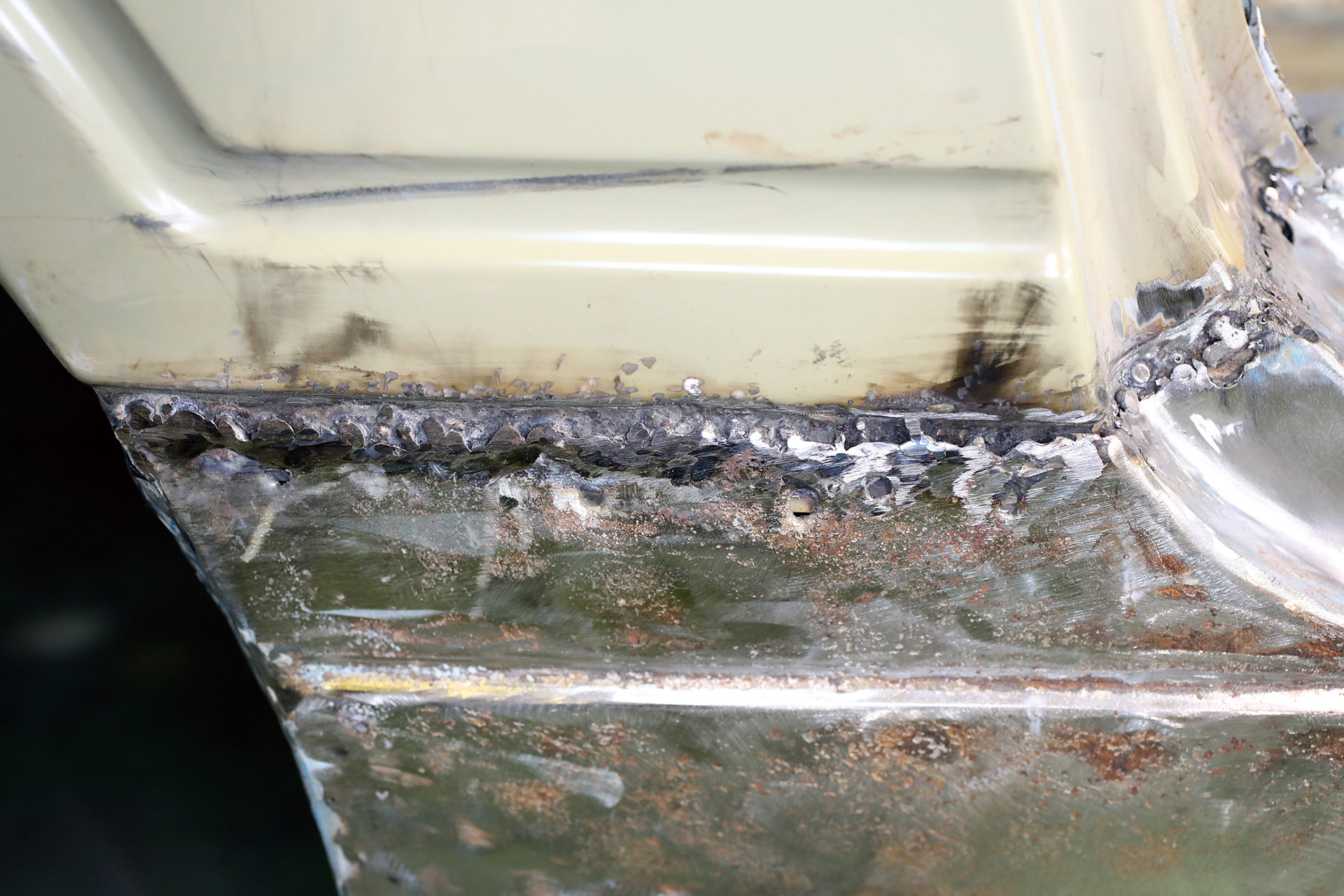

あまりにもひどい凸凹なので、分厚く盛ることができる、染めQテクノロジーのアルミパテ防錆(J)を用意した。防錆力も高いというので、錆だらけのジムニーにはぴったり? ファイバーが含まれているのでパテは固め。

ファイバーが含まれているのでパテは固め。 ここに専用の硬化剤を100対2の割合で加えてよく混ぜる。

ここに専用の硬化剤を100対2の割合で加えてよく混ぜる。 硬化剤には色がついているので、ムラなく混ざったのかが確認できる。

硬化剤には色がついているので、ムラなく混ざったのかが確認できる。 フロントのトップカウル部分には、フロントスクリーンを取り付けるネジ穴がある。

フロントのトップカウル部分には、フロントスクリーンを取り付けるネジ穴がある。 これがパテで埋まってしまわないように、適当なボルトを突っ込んでおく。

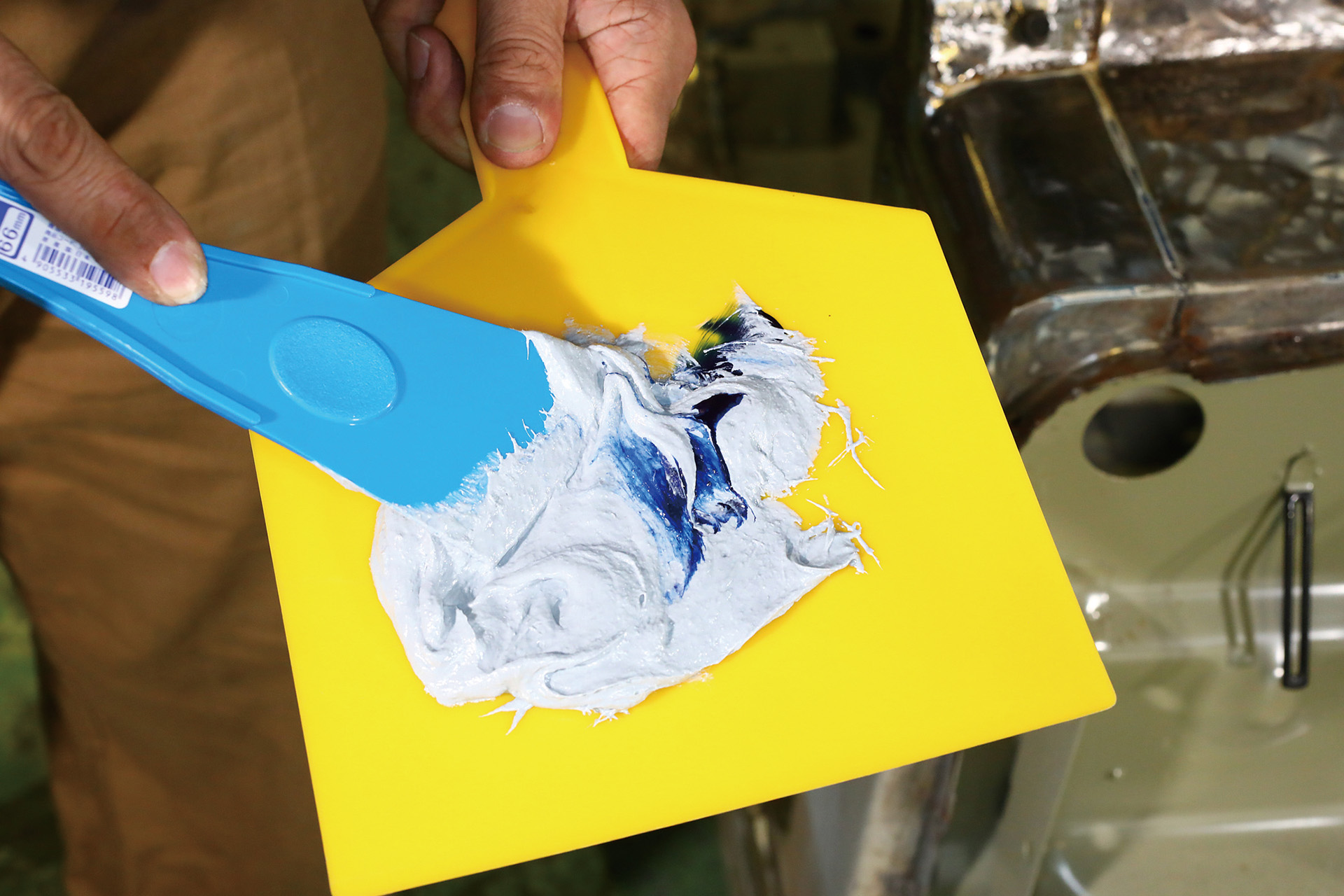

これがパテで埋まってしまわないように、適当なボルトを突っ込んでおく。 パテが固まらないうちに素早く塗っていく。気泡が入ると削った時にそこだけ凹んでしまうので、ヘラを押し当てるようにしてパテを塗り込んでいく。

パテが固まらないうちに素早く塗っていく。気泡が入ると削った時にそこだけ凹んでしまうので、ヘラを押し当てるようにしてパテを塗り込んでいく。アルミパテを使うと分厚く盛ることができる

ポンコツジムニーはサイドパネルのつなぎ目やカウルトップの補修跡、パネルが歪んだサイドシルなど、修正したい凸凹がいっぱい。叩いて直すのはもう限界なので、できればパテで埋めてしまいたいと思って、なるべく厚く盛れるパテを探した。で、見つけたのが「アルミパテ」だ。パテの中にアルミのパウダーやファイバーが含まれているので、分厚く盛ることができ、さらに耐衝撃性も高い。今回入手した染めQテクノロジーの「アルミパテ防錆(J)」は、強力な防錆力も備えるという、ポンコツジムニーにはぴったりのパテ。アルミニウムだけでなく、スチール、ステンレスからFRP、コンクリートにまで使える万能パテだ。

パテをよくかき混ぜてからトレーの上に適量取り出し、100:2、つまり2%の割合で硬化剤と混ぜる。濃いブルーの硬化剤とグレーの主剤がムラなく程よく混ざったら、固まらないうちに素早く凹んだ部分に塗り込んでいく。ヘラで押し込むようにしてパテを塗り込み、内部に気泡が入らないように注意。約20分で硬化が始まるので、一度にたくさんのパテに硬化剤を入れずに、塗り込む場所ごとに作った方が良さそうだ。

厚く盛れるとは言っても、一度に3mm以上の厚付けはよくないので、何回かに分けて作業しなくてはいけない。約50分で硬化するので、少し多めに1時間くらい置いてからアクションサンダーで削って表面を整えた。

厚塗り用パテは多少雑でも大丈夫かも

左右のサイドパネルのつなぎ目、リヤサイドパネル前側と後ろ側の隙間、フロントトップカウルの右端の凸凹をアルミパテで埋めた。

左右のサイドパネルのつなぎ目、リヤサイドパネル前側と後ろ側の隙間、フロントトップカウルの右端の凸凹をアルミパテで埋めた。

パテは硬化剤を混ぜるとどんどん硬くなるので、時間が経つと塗りにくくなってしまう。作業する場所ごとにその都度必要な分を作った方がいいかも。

パテは硬化剤を混ぜるとどんどん硬くなるので、時間が経つと塗りにくくなってしまう。作業する場所ごとにその都度必要な分を作った方がいいかも。

気温20℃、湿度60%で、だいたい30~40分で硬化するので、1時間くらい待ってから削ることにした。

気温20℃、湿度60%で、だいたい30~40分で硬化するので、1時間くらい待ってから削ることにした。 ペーパーをホルダーにつけて手で削っていたけど、疲労の割にあんまり削れない。

ペーパーをホルダーにつけて手で削っていたけど、疲労の割にあんまり削れない。 平らな部分はランダムサンダーで削ったあと、オービタルサンダーで仕上げた。

平らな部分はランダムサンダーで削ったあと、オービタルサンダーで仕上げた。 どちらも研磨するペーパーは#80を使用した。パテはサクサクと削れて作業性はいい。

どちらも研磨するペーパーは#80を使用した。パテはサクサクと削れて作業性はいい。 ドア内側付近、リヤゲート内側、サイドパネル前側はかなりいい感じに隙間は埋まった。

ドア内側付近、リヤゲート内側、サイドパネル前側はかなりいい感じに隙間は埋まった。

けど、パテの盛り方が足らなかったのか、まだ凹んでいる。

けど、パテの盛り方が足らなかったのか、まだ凹んでいる。 凹んでしまった部分には、前回より少し厚めにもう一度パテを盛ってみた。

凹んでしまった部分には、前回より少し厚めにもう一度パテを盛ってみた。 ギューっと押し付けるように、気泡や隙間ができないようにして盛り付けた。

ギューっと押し付けるように、気泡や隙間ができないようにして盛り付けた。 再び1時間待ってから、余分なパテを削り取る。綺麗に平らにはならないが、この上に中間パテを盛るのでこのくらいでいいだろう。

再び1時間待ってから、余分なパテを削り取る。綺麗に平らにはならないが、この上に中間パテを盛るのでこのくらいでいいだろう。 気にしだすとキリがないので途中で諦めた。

気にしだすとキリがないので途中で諦めた。 中間パテはエバーコート社製のスチレンフリーパテ、イーグリップ80ver.2を使用する。

中間パテはエバーコート社製のスチレンフリーパテ、イーグリップ80ver.2を使用する。 使う前には主剤の缶をよく振っておく。

使う前には主剤の缶をよく振っておく。 イーグリップは匂いのきついスチレンを使用しない安全なパテ。

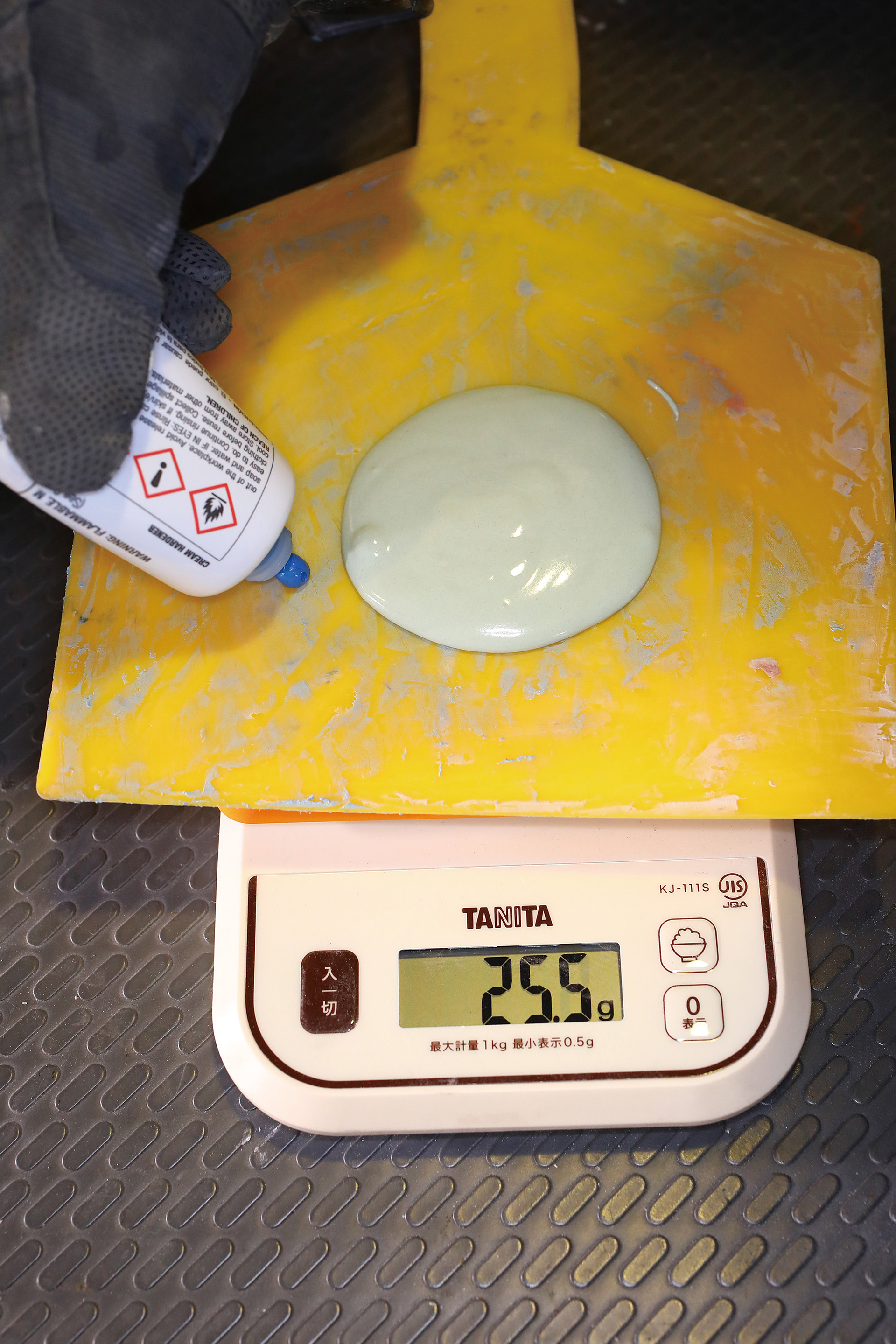

イーグリップは匂いのきついスチレンを使用しない安全なパテ。 そのため、硬化剤との配合率(2~3%)を守らないと硬化しない。250gのパテに対して5gの硬化剤を混ぜた。

そのため、硬化剤との配合率(2~3%)を守らないと硬化しない。250gのパテに対して5gの硬化剤を混ぜた。 ムラにならないようによく混ぜて、手早く埋めたい箇所に塗り込んでいく。

ムラにならないようによく混ぜて、手早く埋めたい箇所に塗り込んでいく。 先ほどのアルミパテよりかなり柔らかいので、床に垂らさないように注意。

先ほどのアルミパテよりかなり柔らかいので、床に垂らさないように注意。 垂らしたけど(笑)

垂らしたけど(笑) 硬化時間は自然乾燥で28~32分。こちらも念のために1時間くらい置いてから研磨する。パテはサクサク削れるし、塗る時と同様に嫌な匂いがしないのがいい。

硬化時間は自然乾燥で28~32分。こちらも念のために1時間くらい置いてから研磨する。パテはサクサク削れるし、塗る時と同様に嫌な匂いがしないのがいい。 サイドシルとドア枠の部分は形状が複雑で削りにくい。手持ちのエアツールではサイズは大き過ぎるのか綺麗に処理ができない、うーん、どうしよう。

サイドシルとドア枠の部分は形状が複雑で削りにくい。手持ちのエアツールではサイズは大き過ぎるのか綺麗に処理ができない、うーん、どうしよう。 結局、人の手に勝る万能ツールはなし、ということで、オービタルサンダー用のサンドペーパーを使って手で削ることに。

結局、人の手に勝る万能ツールはなし、ということで、オービタルサンダー用のサンドペーパーを使って手で削ることに。 ただ、指が痛い、もうやめたい。

ただ、指が痛い、もうやめたい。最後の磨き仕上げは塗装の直前にすることに

アルミパテで大きな段差や凹みを埋めたら、お次は中目のパテで小さめの凹みを埋めていく。用意したのはエバーコートのイーグリップ80ver.2(株式会社創新03-3918-3100 http://www.soshin-j.co.jp/)で、スチレンを含まないので嫌な匂いもなく、人体にも優しいパテ。ただし、スチレンフリーのこのパテは、硬化剤との混合率がシビアで、混合率は2~3%となっていて、混合比が異なると何時間待っても硬化しない。この点が従来のパテとは異なるが、硬化時間は28~32分、硬化が始まるのは7~9分となっているので、使い勝手は従来のパテと変わらない。

早速使ってみるが、硬化剤との混合比率を計測するために計量器を用意した。ただ、この計量器は5g単位なので、2~3%を計測するのは意外に難しい。今回はまず250gをトレーの上に出し、硬化剤をプラス5g加えて255gになるようにした。ぴったり5gなら2%なのだが、スケールの単位が5g刻みなので、実際は5~9gの間。最大で3.6%となるので、このくらいの誤差であれば大丈夫、かな?

アルミパテで補修した部分や小さな凹み、給油口の隙間などにも塗り込んだ。あとはまた1時間待って、アクションサンダーで平らに均した。小さな傷は仕上げ用のパテであるエバーコートのイーグリップ180ver.2を使用した。使い方は同じだ。ただ、このまま仕上げをしてしまうとまた錆が発生するので、最後の磨きは塗装の前に行うことにした。

スチレンフリーのパテは配合がシビアだ

サイドシルがボコボコなのに気が付いた。そういえばここもパテがたっぷり盛ってあったっけ。

サイドシルがボコボコなのに気が付いた。そういえばここもパテがたっぷり盛ってあったっけ。 サビ取りディスクで錆を落としてここにもアルミパテを盛った。右側も同様に。

サビ取りディスクで錆を落としてここにもアルミパテを盛った。右側も同様に。 バルクヘッドパネルを取り付けるときに、カウルトップの先端の雨どい部分に穴を開けて溶接したので、ここをパテで埋めた。

バルクヘッドパネルを取り付けるときに、カウルトップの先端の雨どい部分に穴を開けて溶接したので、ここをパテで埋めた。 ドリルに研磨ホイルを取り付けて溝の中を削った。

ドリルに研磨ホイルを取り付けて溝の中を削った。

カウルトップを削っている間にサイドシルのパテが硬化したので、オービタルサンダーを使って、なるべく平らになるように削った。

カウルトップを削っている間にサイドシルのパテが硬化したので、オービタルサンダーを使って、なるべく平らになるように削った。 削ってみたらかなりの凹みがあったのがわかる。

削ってみたらかなりの凹みがあったのがわかる。 給油口の部分は別パーツで、裏側から点付け溶接で留めてある。

給油口の部分は別パーツで、裏側から点付け溶接で留めてある。 そのためパネルとの間には隙間があるので、ここにパテを詰め込んで隙間を埋める。

そのためパネルとの間には隙間があるので、ここにパテを詰め込んで隙間を埋める。

サイドシル部分も中目のパテを盛り……と思ったらなんだか色が薄い。

サイドシル部分も中目のパテを盛り……と思ったらなんだか色が薄い。 硬化剤の配合比率を間違えてしまった。半日置いても硬化しなかったので、最初からやり直した。

硬化剤の配合比率を間違えてしまった。半日置いても硬化しなかったので、最初からやり直した。 硬化しなかったパテを剥がすのは大変。下地を傷つけないように剥がし、もう一度中目のパテを塗り、オービタルサンダーで削った。

硬化しなかったパテを剥がすのは大変。下地を傷つけないように剥がし、もう一度中目のパテを塗り、オービタルサンダーで削った。 仕上げ用のパテはエバーコート社製のイーグリップ180ver.2を使用した。使用方法は中目のパテと同じ。こちらも硬化剤の配合比率はシビアなので注意したい。

仕上げ用のパテはエバーコート社製のイーグリップ180ver.2を使用した。使用方法は中目のパテと同じ。こちらも硬化剤の配合比率はシビアなので注意したい。 中目のパテと同じように、250gの主剤に5gの硬化剤を添加してよく混ぜる。のだが、このとき大変なミスを犯していることにまだ気が付いていないのだった。あぁ……。

中目のパテと同じように、250gの主剤に5gの硬化剤を添加してよく混ぜる。のだが、このとき大変なミスを犯していることにまだ気が付いていないのだった。あぁ……。 中目パテにつけてしまった傷や小さな凹みがある部分に仕上げ用のパテを塗り込んでいく。左右両方のサイドシル、リヤゲート周りなど、多くの場所に塗り込んでしまった。

中目パテにつけてしまった傷や小さな凹みがある部分に仕上げ用のパテを塗り込んでいく。左右両方のサイドシル、リヤゲート周りなど、多くの場所に塗り込んでしまった。 翌日の朝、研磨しようと触ってみると、まだベタベタして全然硬化してない。なぜ? なんとアルミパテ用の硬化剤を入れてしまったのだった。あー2度も失敗するなんて!

翌日の朝、研磨しようと触ってみると、まだベタベタして全然硬化してない。なぜ? なんとアルミパテ用の硬化剤を入れてしまったのだった。あー2度も失敗するなんて! 自分のバカさ加減に呆れながら、再びパテに硬化剤を混ぜる。

自分のバカさ加減に呆れながら、再びパテに硬化剤を混ぜる。 硬化剤のラベルを何度も確認し、混合比率も守っている。今度こそ失敗したくない!

硬化剤のラベルを何度も確認し、混合比率も守っている。今度こそ失敗したくない! 昨日と全く同じ作業を繰り返す。硬化しなかったパテを剥がすのに3時間近く費やしてしまったので、作業時間はそろそろタイムアップ。研磨する時間がない。

昨日と全く同じ作業を繰り返す。硬化しなかったパテを剥がすのに3時間近く費やしてしまったので、作業時間はそろそろタイムアップ。研磨する時間がない。 リヤゲート周り、カウルトップ付近など、気になる部分に仕上げ用のパテを塗り込んだ。あとは1時間後に硬化するのを待つだけ。本当に大丈夫なのか心配。

リヤゲート周り、カウルトップ付近など、気になる部分に仕上げ用のパテを塗り込んだ。あとは1時間後に硬化するのを待つだけ。本当に大丈夫なのか心配。 サイドシルを研磨していてふと思いついたのだが、ここで削って仕上げても、次回の作業時には錆が発生しているのでは? というわけで、続きは塗装の直前に行うことにした。

サイドシルを研磨していてふと思いついたのだが、ここで削って仕上げても、次回の作業時には錆が発生しているのでは? というわけで、続きは塗装の直前に行うことにした。