故障・修理

更新日:2019.12.17 / 掲載日:2019.12.17

車のノギスとマイクロメーターの使い方とは

クルマは「消耗パーツ」の塊! 一台のクルマを構成するために、それこそ星の数ほどの「消耗パーツ」が使われている。 その各部に使われている「消耗パーツ」には個々に使用限界が設定されており、使用状況に応じて定期的に交換する必要がある。この「消耗パーツ」の使用限界を確認するための一つの手段。それが計測器具による測定なのだ。ここでは、日常整備の計測器具でよく使われている、ノギスとマイクロメーターの使い方について解説する。

- 使用限界を確認する一つの手段がノギスとマイクロメーターといった計測器具による測定!

- 【ノギスの使い方】1/10~1/50mmの精度で計測する

- 0点が一致しているかどうかを確認後、測定開始!

- ノギスで計測する時はできるだけ深く挟み込む

- 主尺と副尺の目盛りの組み合わせから計測値を読み取る

- 主流のデジタルノギスなら測定値の読み取りに慣れは不要

- 整備作業におけるノギスを使用した測定実例

- ノギスはブレーキ系のメンテナンスで必須となる

- 穴の内径もノギスで容易に測定できる

- リベットの沈み込み量をノギスで測定する

- エンジンO/Hにもノギスは必須バルブスプリングの自由長測定

- バルブシートのような平面部の幅の測定にもノギスが有効

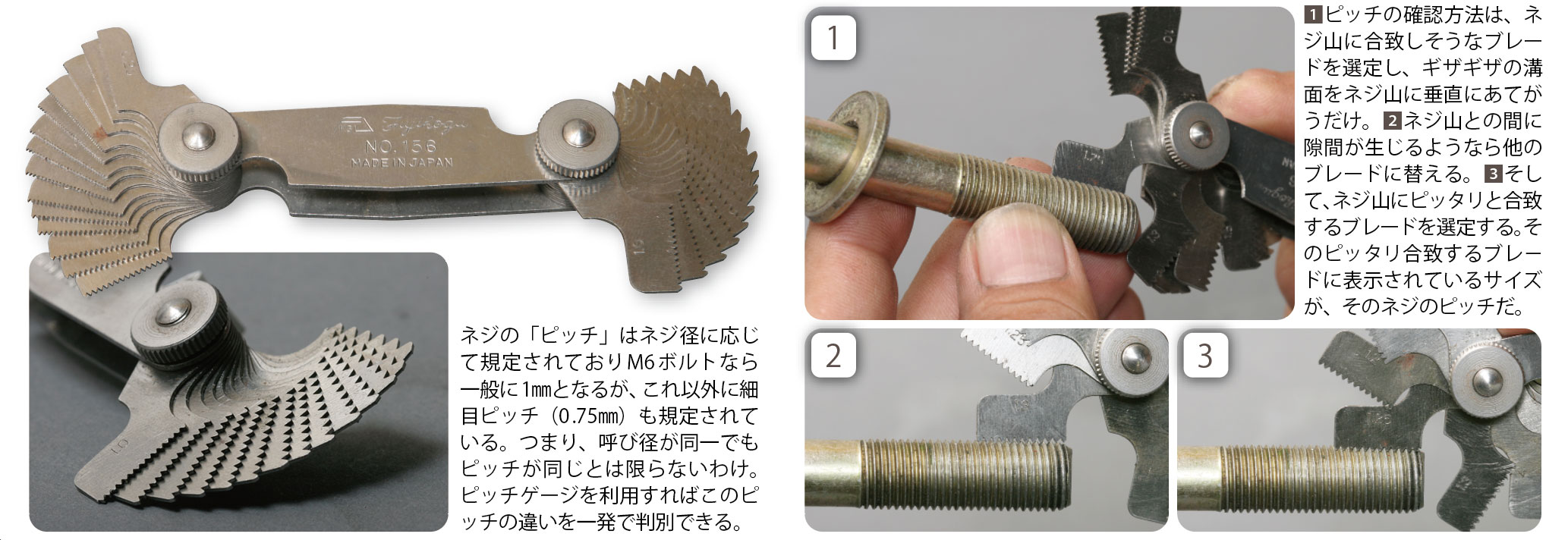

- ネジのピッチを測定することに特化したピッチゲージを使えばネジピッチを容易に判定できる

- マイクロメーターの使い方】1/100mmの高精度で計測する

- 弓部を持って保持し、ラチェットストップで締め込む

- 主尺と副尺の目盛りの組み合わせから読み取る

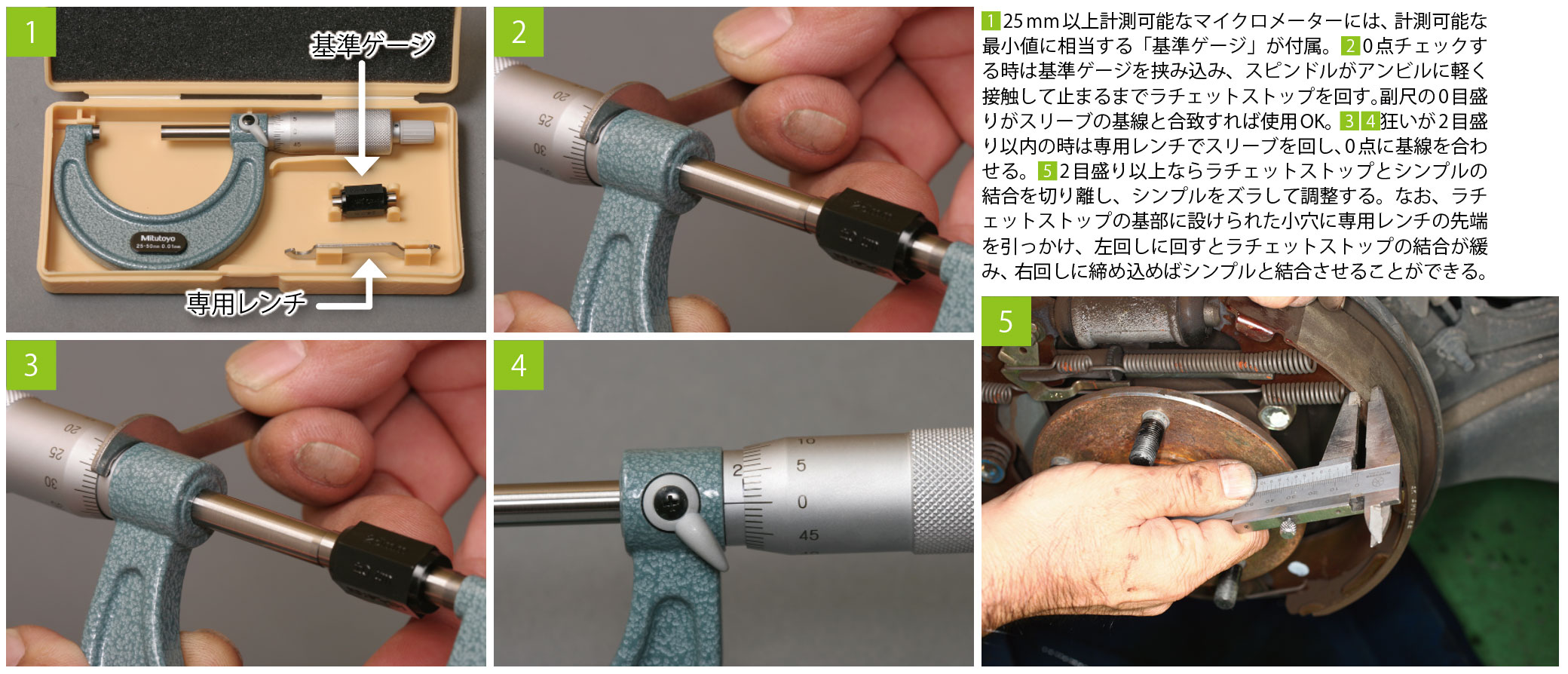

- 0点が狂っていたら基準ゲージをセットし、シンプルをズラして調整する

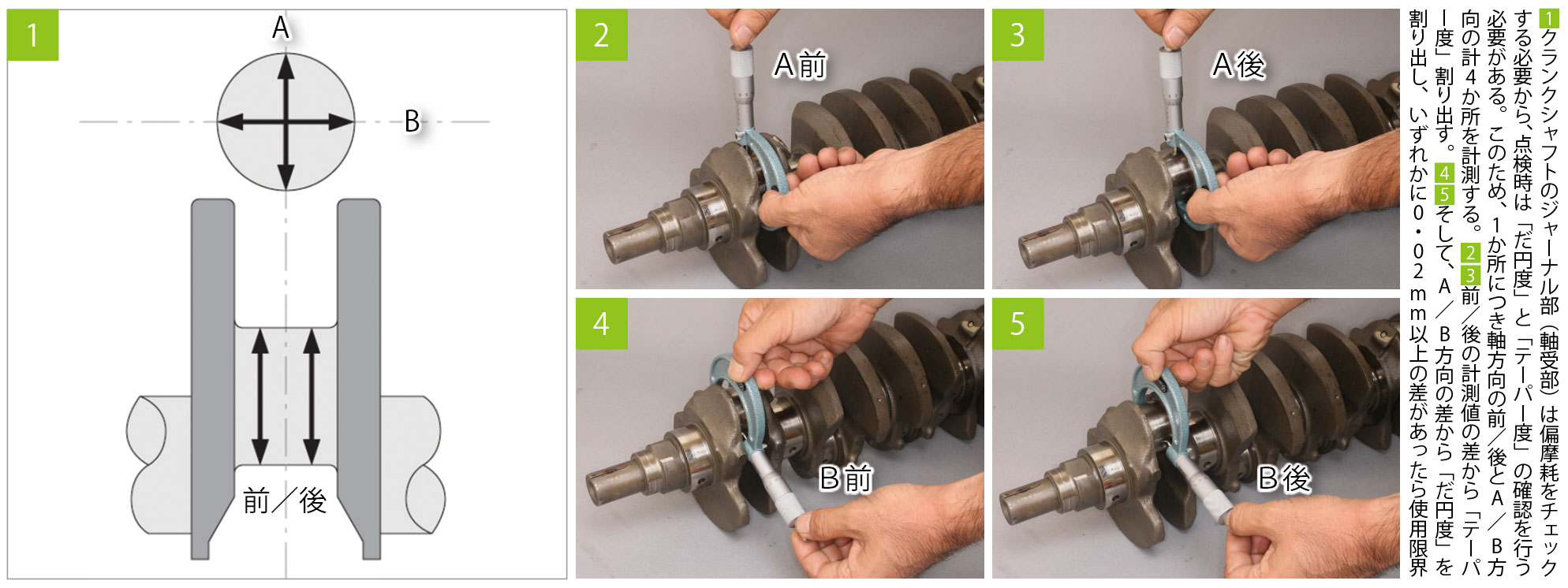

- クランク軸は軸方向の前/後とA/B方向の計4か所を計測する

- ピストンの良否判定も1/100mmの精度で判定する

- カムシャフトの良否判定にも1/100mm単位の高精度が要求される

使用限界を確認する一つの手段がノギスとマイクロメーターといった計測器具による測定!

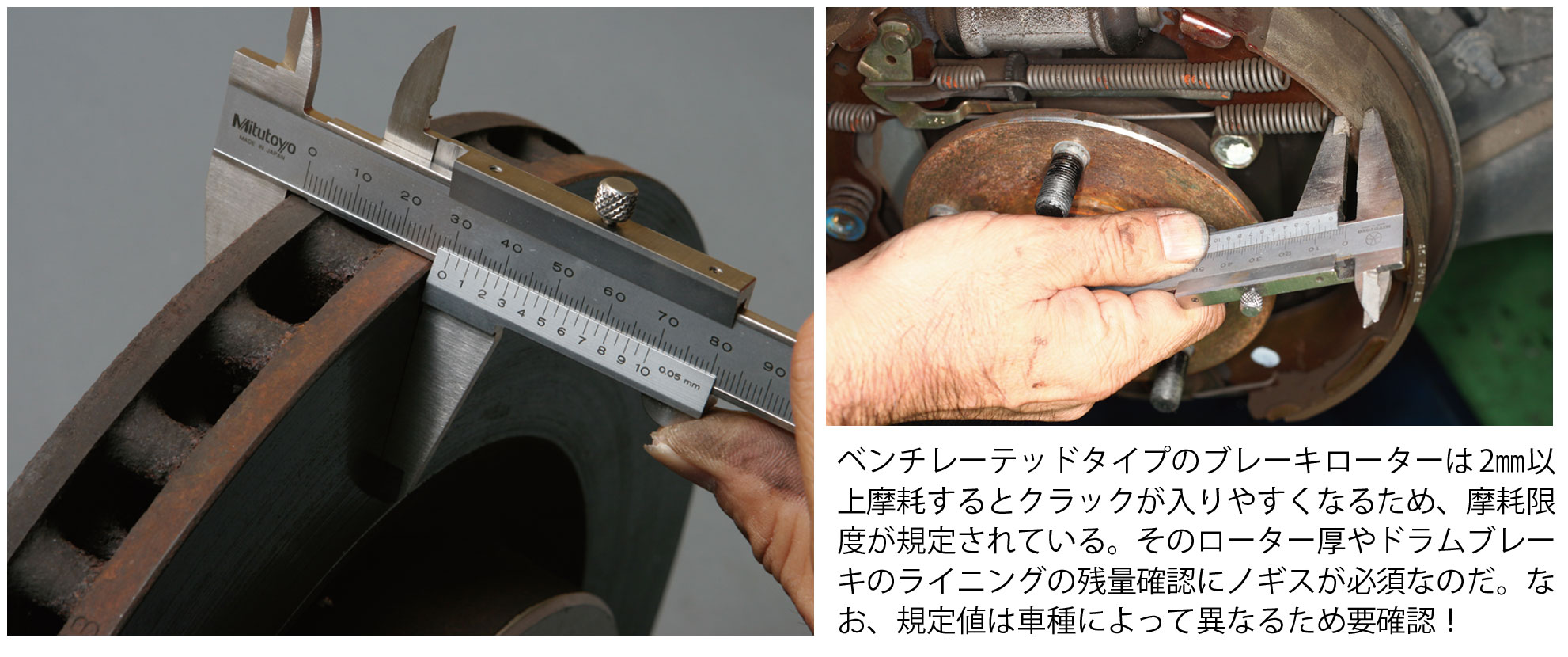

たとえば、ブレーキパッドのライニングの残量確認。日常点検程度なら目視点検で済ませられるが、24か点検等の整備作業ではmm単位の正確な計測が求められる。また、メタルやシムの測定および調整には1/1(1)0mm、1/100mmといった単位での精密測定が必要で、それ専用の測定機器が必要となる。

しかも、計測箇所に応じて使用する測定器具は異なる。当然ながら各測定器具によって使い方は大きく異なり、正確な測定値を得るためにはそれぞれの測定機器に応じた、正しい扱い方をマスターする必要も出てくるのだ。

今は持っていない(利用していない)道具だったとしても、使い方をマスターしておけば将来きっと役に立つはず。そこでまず、日常整備でもよく利用される測定機器の一つ「ノギス」と、1/100mmの精密な計測が可能な「マイクロメーター」の基本的な扱い方をまとめてみた。

なお、正確な計測のために測定部を常にきれいにしておくことが大切で、保管時はケースにキッチリ収めることが肝心。実際に手にする時は厳守したい。

【ノギスの使い方】1/10~1/50mmの精度で計測する

ノギスは外径/内径/深さといった複数の測定を1/10~1/50mm単位の正確さで、手軽に行える測定器具だ。

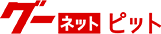

下の写真は整備用としてスタンダードな150mmサイズの、1/20mm(0.05mm)単位で計測値を読み取ることができるノギスで、計測部はA、B、Cの3箇所。Aで外径、Bで内径、Cで深さを計測することができ、測定値はいずれの場合も本体側面に表示されているスケールから読み取ることができる。

ただし、このノギスの測定値の読み取りにはある程度の慣れが必要となる。まず1mm以上の数値を主尺の目盛りで読み取り、次に1mm以下の端数を主尺の目盛りと副尺の目盛りが合致した位置から読み取って足す必要があるからで、初めてなら読み取り方の練習が必須!

0点が一致しているかどうかを確認後、測定開始!

(1)測定前に主尺と副尺の外側ジョウがピッタリ密着するよう副尺を押し込み、目盛りの0点が完全に一致しているかどうかを確認する。 (1・2)OKならジョウを開いて測定物を挟み込み、ジョウ中心線が測定物に垂直に交わるように保持しながら測定面に外側ジョウが密着するまで副尺を軽く押しつける。この状態を維持しつつ、計測値を読み取る。

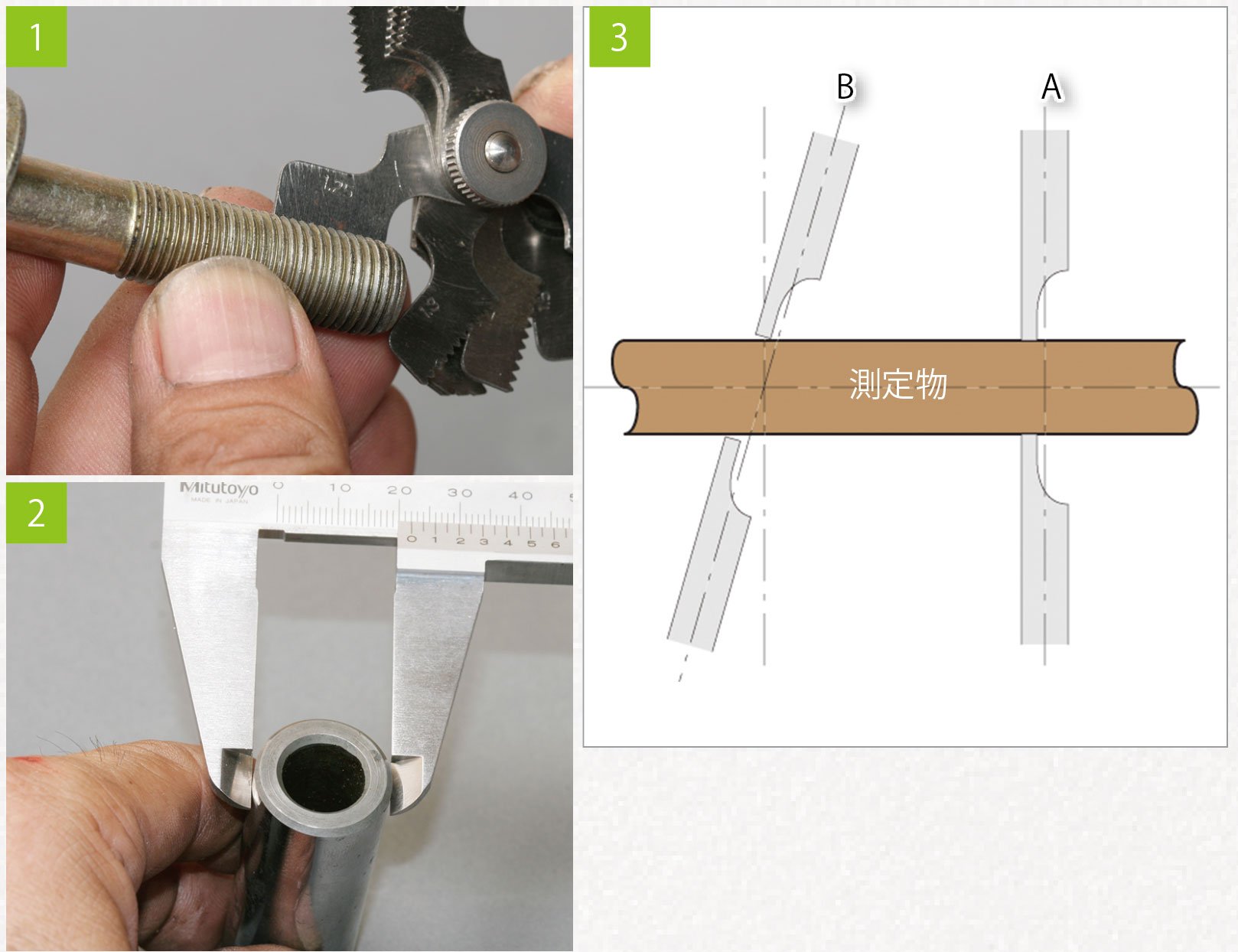

ノギスで計測する時はできるだけ深く挟み込む

外径や内径を計測する時はできるだけ測定物を深めに挾み、手動誤差をなくすため測定物を少しずつ動かして最小の値が出る箇所で測る。ネジの溝部のような狭い面あるいは凹部を測定する時はジョウ先端の薄い部分を使って測定する。

主尺と副尺の目盛りの組み合わせから計測値を読み取る

(1)測定値を読み取る時は、まず副尺の0点に注目する。写真のケースでは主尺の「10mm」とピッタリ合致している。このことから測定値は「10mm」と判断することができる。副尺の0点とピッタリ合致する目盛りが見当たらない時は、小数点以下の端数がある。たとえば、このケースでは副尺の0点が10mmと11mm間の半分より前にあることから「10.5mm以下」と判断することができる。そこで、副尺の5より前で主尺の目盛りに合致する点を探す。写真では3と4の間の3.5で、これに1/10を掛けた「0.35mm」。これが端数となる。そして、この端数に主尺の10mmをプラスした「10.35mm」が測定値だ。このケースでは副尺の0点が10mmと11mm間の半分より後半にあることから「10.5mm以上」と判断できる。このため、副尺の5から後半で主尺の目盛りに合致する点を探す。写真では7で1/10を掛けた「0.7mm」が端数で、主尺の10mmをプラスした「10.7mm」が測定値だ。

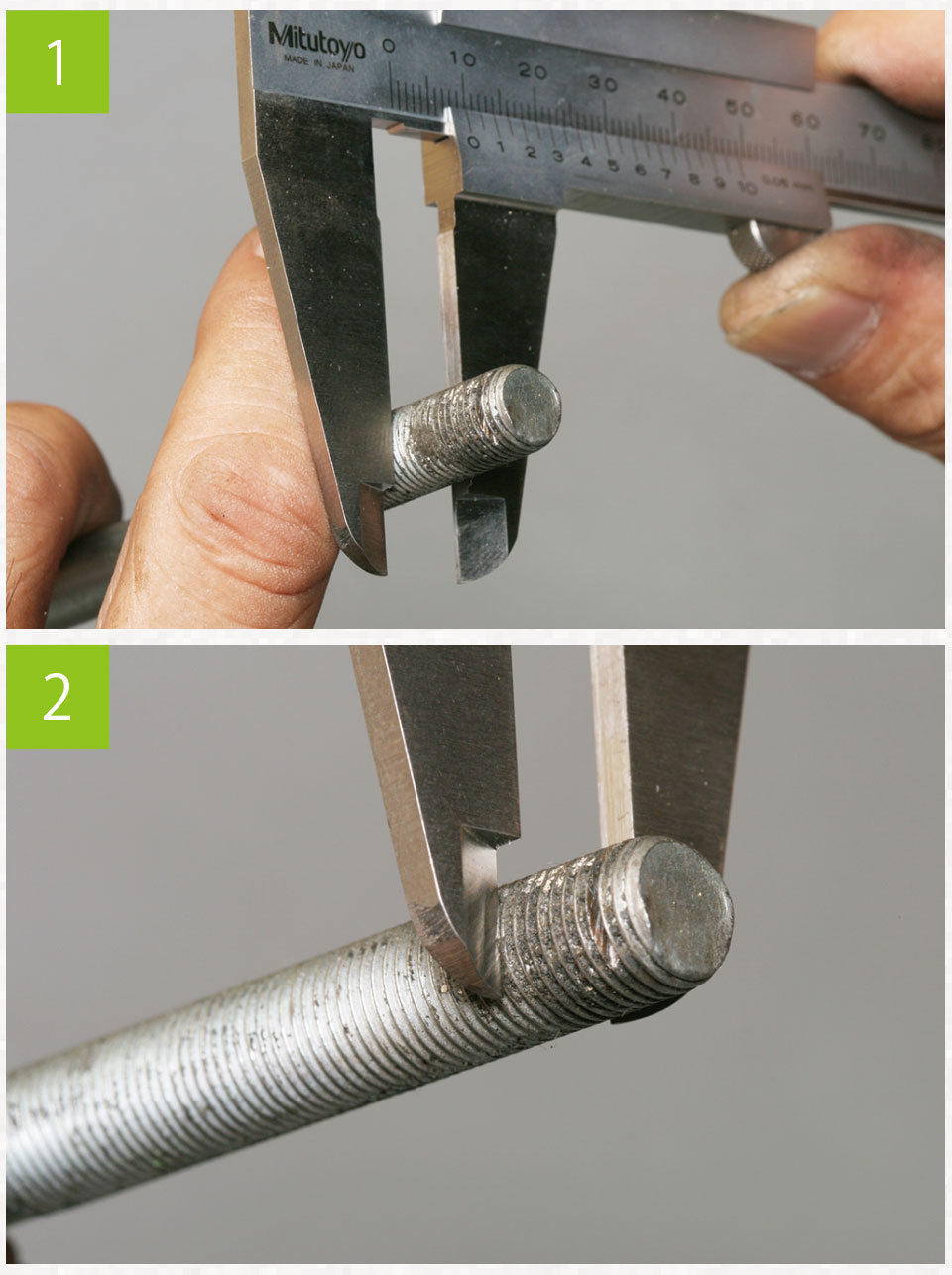

主流のデジタルノギスなら測定値の読み取りに慣れは不要

ノギスには測定値の読み取りに慣れが必要という難点がある。その難点を解消したのがデジタル式で近年、主流となっている。 デジタルノギスは0点が狂いやすいため、利用する時は測定前に必ず0点調整を行いたい。電源ボタンをONしたら主尺のジョウを密着させ、ZEROスイッチを押す。これで完了だ。測定値は液晶画面にデジタル表示されるため、従来のノギスのように測定値の読み取りに慣れは不要。しかも、測定単位は1/100mm単位と高精度。正確かつ確実に読み取ることができる。

整備作業におけるノギスを使用した測定実例

1/100mmほどの精密な計測が求められない部位の計測用として、最もよく利用されているのが「ノギス」で、外径/内径/深さといった異なる計測を1本で手軽かつ正確に行える。

このため、使い慣れると手放せなくなること請け合い。日常整備からエンジンOHといった重整備まで役立つ、というか本気で取り組むなら必須となる基本的な測定器の一つ。持っていなかったなら1本手に入れたい。

ノギスはブレーキ系のメンテナンスで必須となる

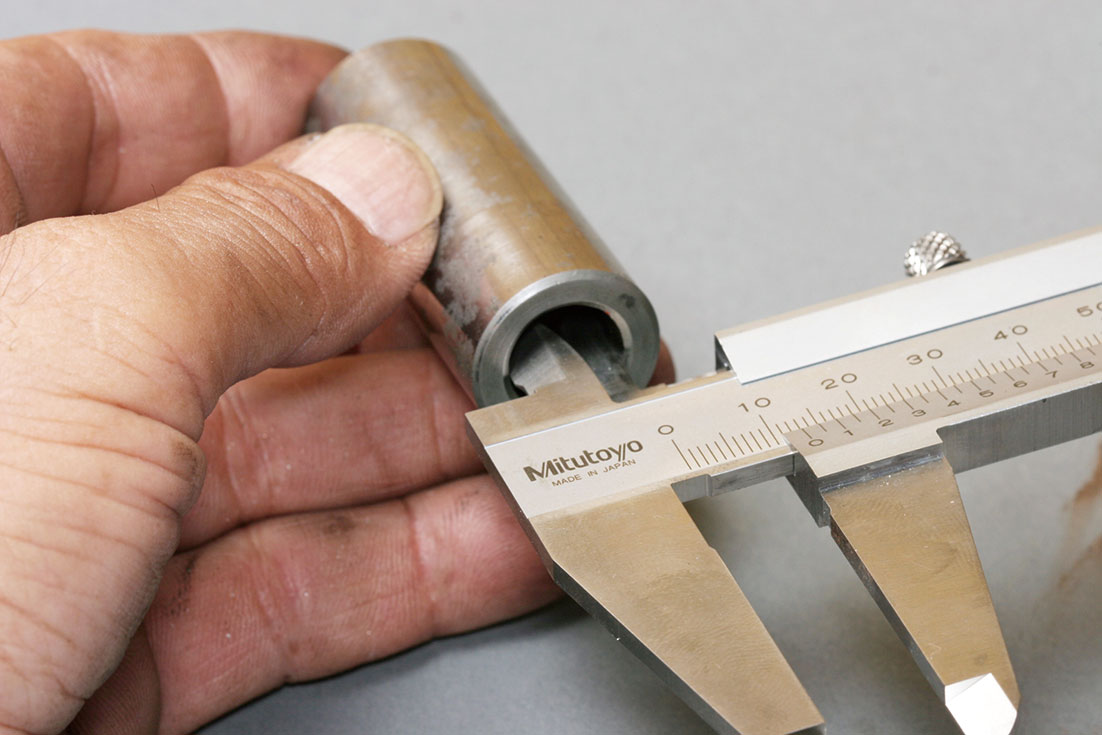

穴の内径もノギスで容易に測定できる

穴の内径は「主尺の内側ジョウ」、「副尺の内側ジョウ」を軽く広げて計測箇所にはめ込み計測する。この際、なるべく深く入れることが肝心だが、ジョウ根元の逃げの部分より深くならないように密着させる。なお、計測値の読み取り方は外径計測に準じる。

リベットの沈み込み量をノギスで測定する

(1・2)MT車のクラッチディスクの厚みはフェーシング面からリベットの頭までの深さで確認する。この作業にノギスが必須。測定時はデプスバー先端をリベットに密着させ、主尺末端がフェーシングに接するまで下げていく。なお、摩耗限界は一般には0.3mmだ。

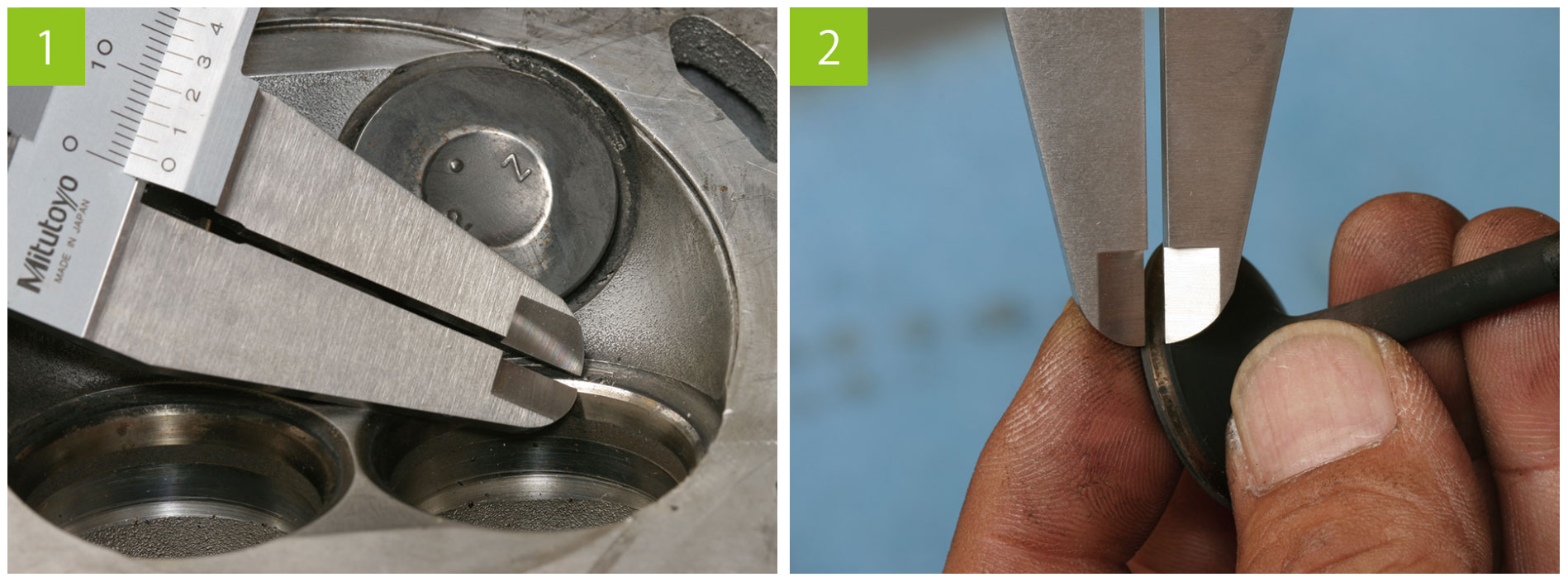

エンジンO/Hにもノギスは必須バルブスプリングの自由長測定

バルブスプリングの良否判定を行う時自由長(圧縮されていないフリーの状態におけるスプリング長)を計測する。これの測定にもノギスが利用できる。計測時はスプリングを圧縮しないよう軽く挟み込み、円の中心付近で計測する。

バルブシートのような平面部の幅の測定にもノギスが有効

(1・2) バルブシートやバルブフェースのような平面部の幅の測定にもノギスは有効だ。ただし、ジョウでキッチリ挾み込むことができないため、誤差が生じやすいので注意! 利用するなら測定面に対してジョウ先端を正確かつ慎重にあてがう必要がある。

ネジのピッチを測定することに特化したピッチゲージを使えばネジピッチを容易に判定できる

マイクロメーターの使い方】1/100mmの高精度で計測する

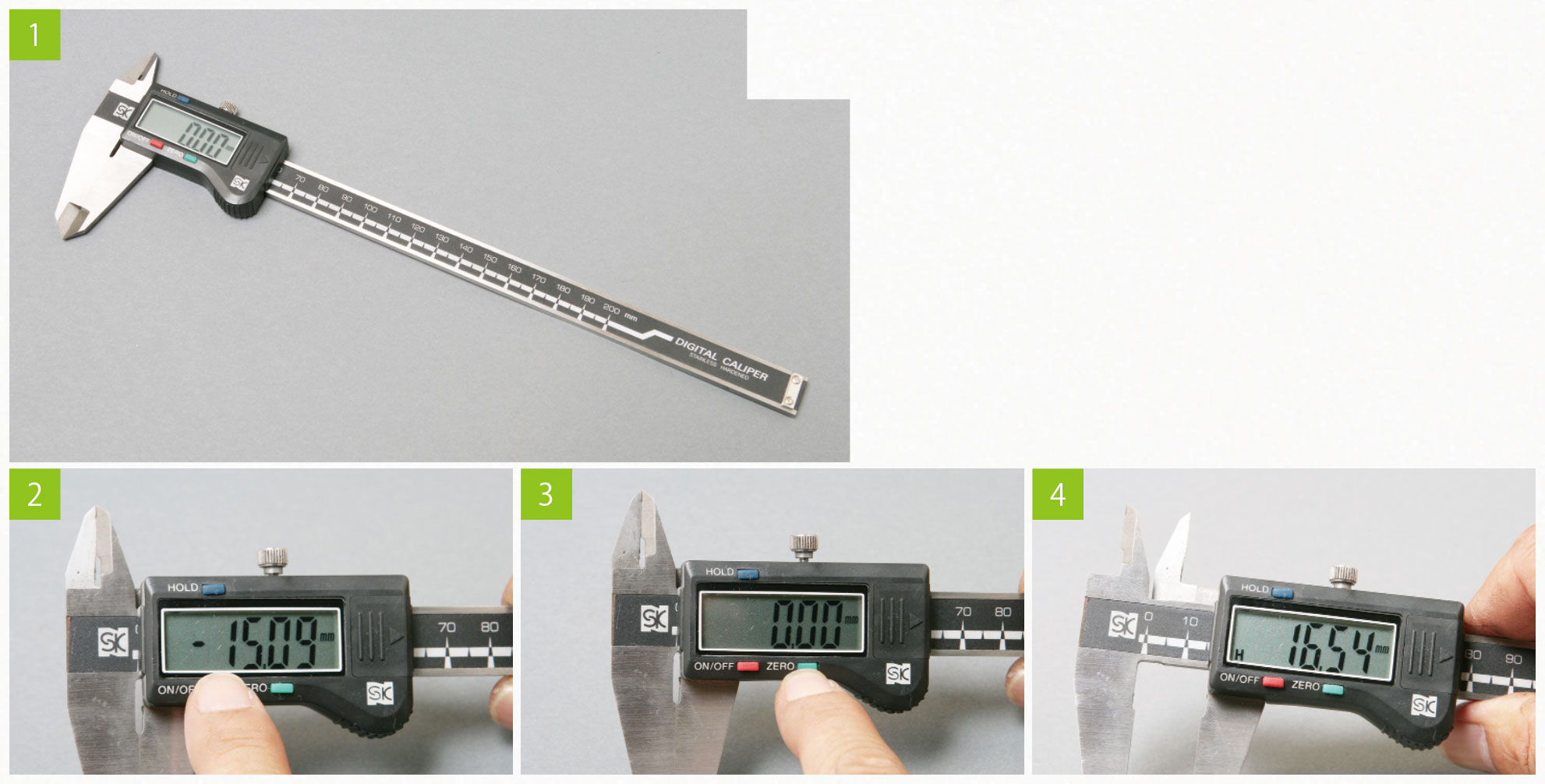

弓部を持って保持し、ラチェットストップで締め込む

測定時は左手でフレームの弓部をしっかり持ち、測定物をアンビルの端面に正しく当てつつ右手でラチェットストップを回す。スピンドルが測定物に接触したらラチェットストップが2~3回空転するまで締め込んでから、測定値を読み取る。

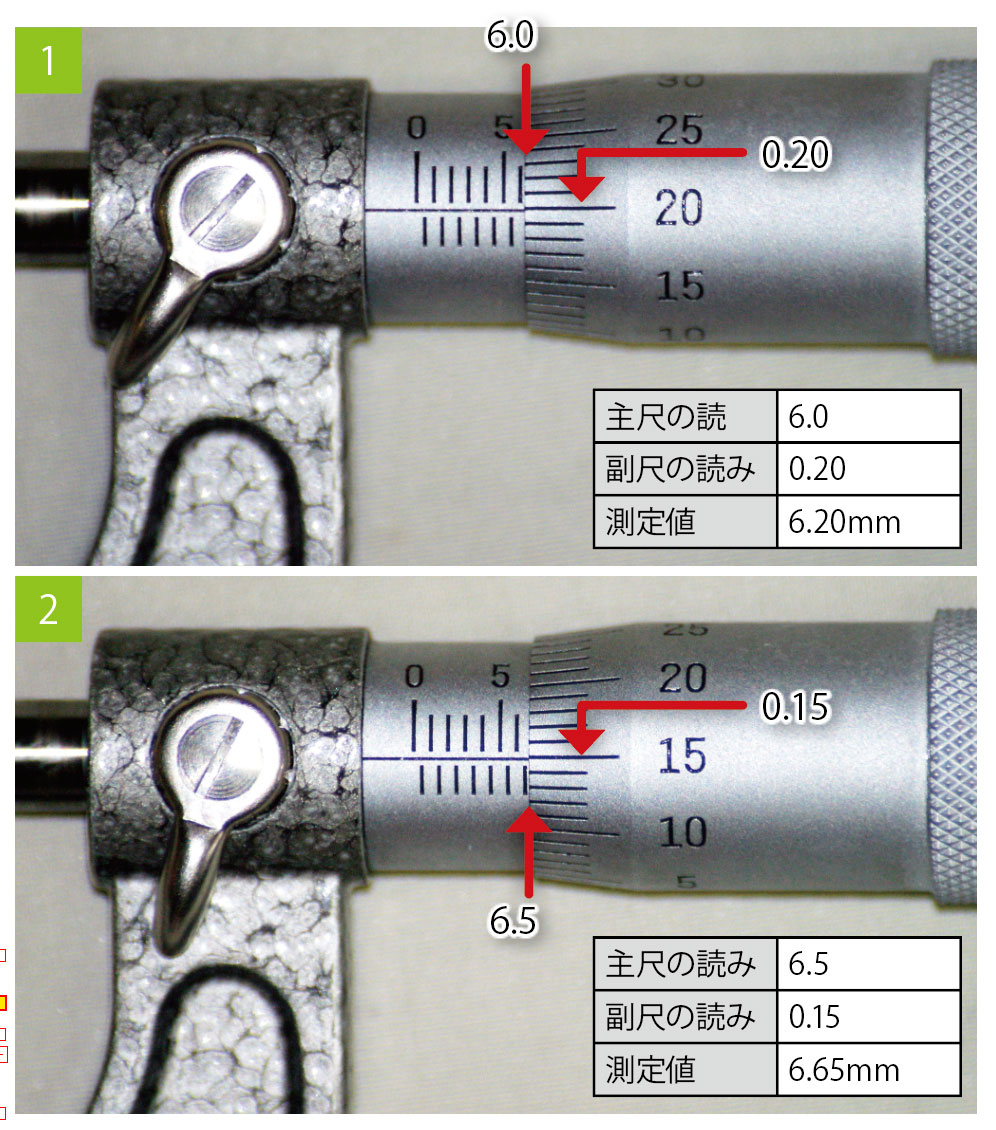

主尺と副尺の目盛りの組み合わせから読み取る

(1)まず主尺の上段目盛りから6。下段の目盛り(0.5mm)は隠れているため主尺からは「6mm」と読み取れる。次に副尺の目盛りと基線の合致点は20。1目盛りは0.01mmなため1/100掛けた「0.20mm」が副尺の指示値で、主尺の6mmにプラスした「6.20mm」。これが測定値となる。(2)主尺の目盛りから6以上で、下段の目盛りに合致していることから「6.5mm」。副尺の目盛り15から「0.15mm」が副尺の指示値で、これをプラスした「6.65mm」となる。

0点が狂っていたら基準ゲージをセットし、シンプルをズラして調整する

クランク軸は軸方向の前/後とA/B方向の計4か所を計測する

ピストンの良否判定も1/100mmの精度で判定する

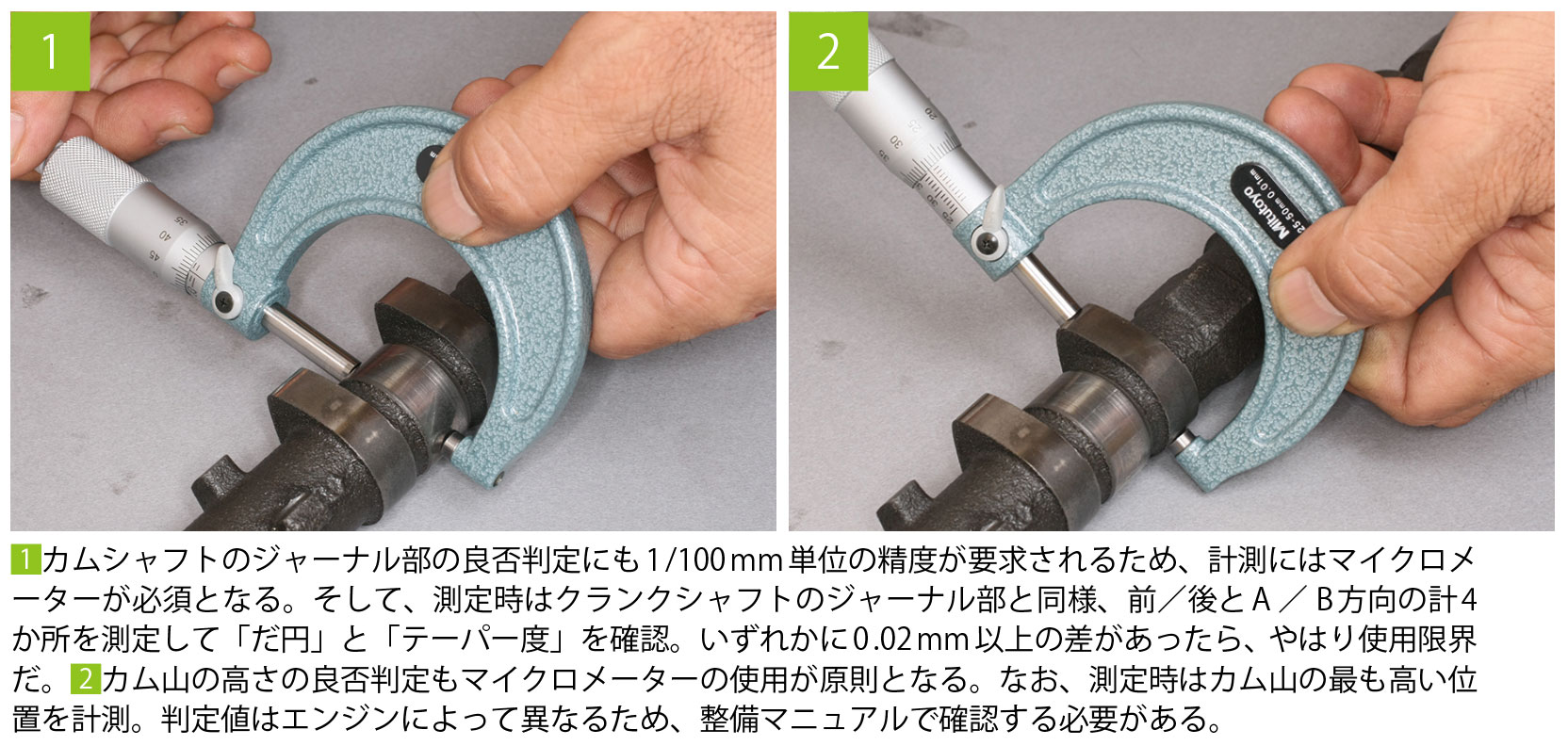

カムシャフトの良否判定にも1/100mm単位の高精度が要求される