故障・修理

更新日:2020.02.05 / 掲載日:2020.02.05

溶接&金属加工入門 【5】

直線切りアダプター

ガイドに沿って動かすことで長い直線カットが容易に行える

ヒンジはネジとナットを組み合わせた簡易な構造!?

第2弾はITEM1で軽く触れた、カット刃をセットしたディスクグラインダーで長い直線をカットするためのアダプターの製作だ。

構造的には単純で、案内棒に沿って移動させるベースプレートに、カット刃を垂直に配置した状態で上下できる構造としたディスクグラインダーを固定するだけ。ヒンジもM10の全ネジとナットを組み合わせた簡易な構造とした。上下させた時にネジのピッチ分、微妙な横ズレが生じるものの、カット刃による切断では元来それほどの精度は期待できないわけで、許容範囲。そこそこの精度のヒンジを容易に作ることができるからだ。

使用した用品

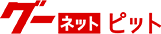

[鋼板切板 3.2mm厚] ベース板の材料で、300×450mmサイズがホームセンターで678円(税別)で売られていた。

[鋼板切板 3.2mm厚] ベース板の材料で、300×450mmサイズがホームセンターで678円(税別)で売られていた。 [帯材 3×32] 保持プレートの材料に利用。ホームセンターで価格は196円(税別)で購入。

[帯材 3×32] 保持プレートの材料に利用。ホームセンターで価格は196円(税別)で購入。 [M10 全ネジ/ナット] ユニクロメッキ仕様のM10の90mm長の全ネジと、M10のナットを2個、利用する。

[M10 全ネジ/ナット] ユニクロメッキ仕様のM10の90mm長の全ネジと、M10のナットを2個、利用する。 [M10 ヘックスボルト] ネジ長25mmのM10ヘックスボルトで4本パックを188円(税別)で購入。12mm長ににカットして利用。

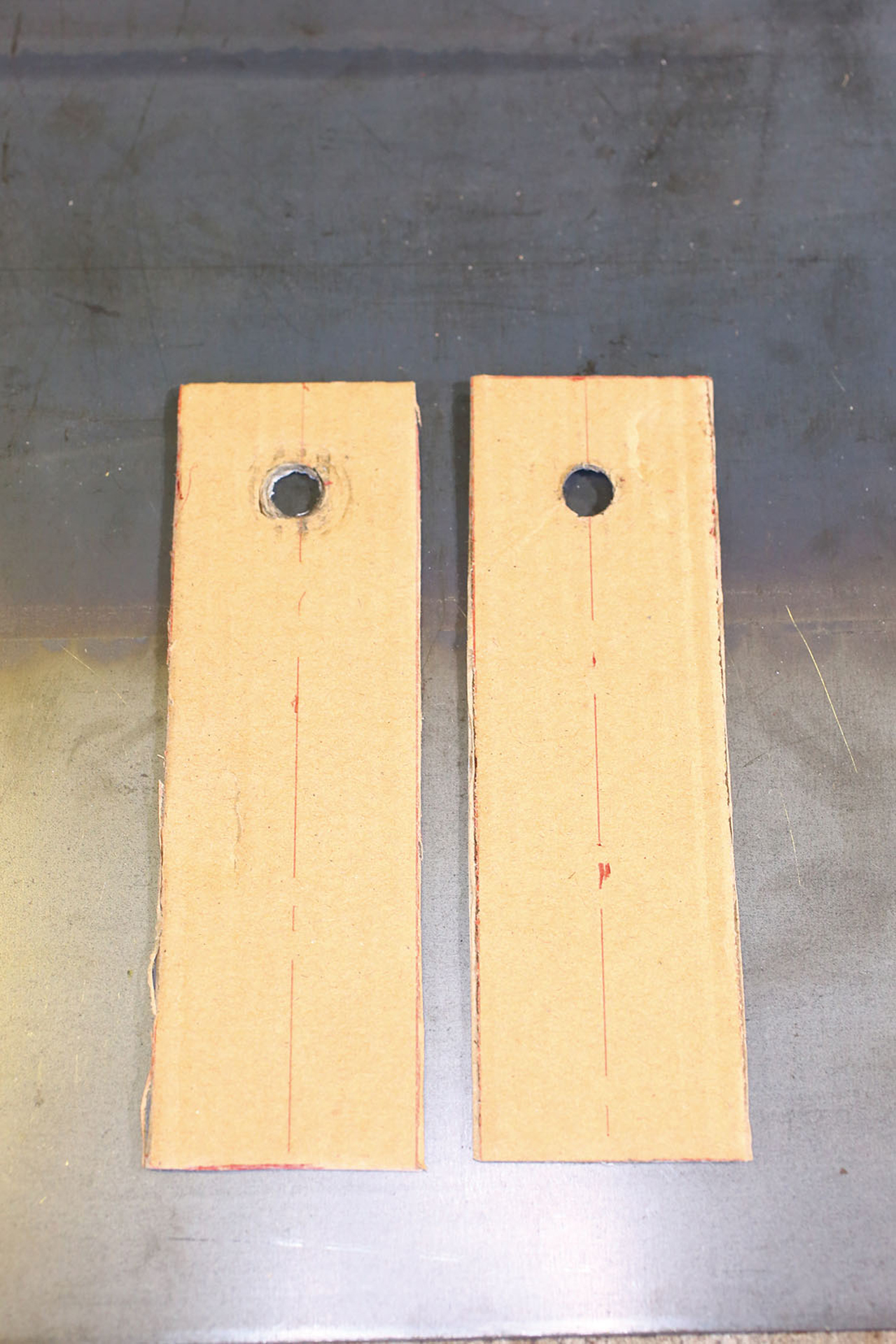

[M10 ヘックスボルト] ネジ長25mmのM10ヘックスボルトで4本パックを188円(税別)で購入。12mm長ににカットして利用。厚紙を利用してディスクグラインダーの保持プレートの型紙を製作する

まず、ベース板に固定した蝶番に接続するための保持プレートを製作する。この保持プレートは、ヘッドの左右側面に設けられているグリップの固定ネジ穴を利用して組み付ける。

まず、ベース板に固定した蝶番に接続するための保持プレートを製作する。この保持プレートは、ヘッドの左右側面に設けられているグリップの固定ネジ穴を利用して組み付ける。 プレート幅は余裕をみて40mmに設定。厚紙を利用して型紙を製作する。

プレート幅は余裕をみて40mmに設定。厚紙を利用して型紙を製作する。 40mm幅の帯状となるカット線を記入。

40mm幅の帯状となるカット線を記入。 中心線も記入し、40mm幅にカットする。

中心線も記入し、40mm幅にカットする。 末端から20mmの中心線上に固定ネジ穴位置を印す。

末端から20mmの中心線上に固定ネジ穴位置を印す。 固定ネジ穴位置に「穴あけポンチ」を利用して小穴を開ける。

固定ネジ穴位置に「穴あけポンチ」を利用して小穴を開ける。 その小穴にM10ヘックスボルトをねじ込んで広げる。

その小穴にM10ヘックスボルトをねじ込んで広げる。必要な長さにカットする

型紙の小穴にはめ込んだM10ヘックスボルトをデイスクグラインダーのグリップの固定ネジ穴にねじ込んで型紙を仮留めする。

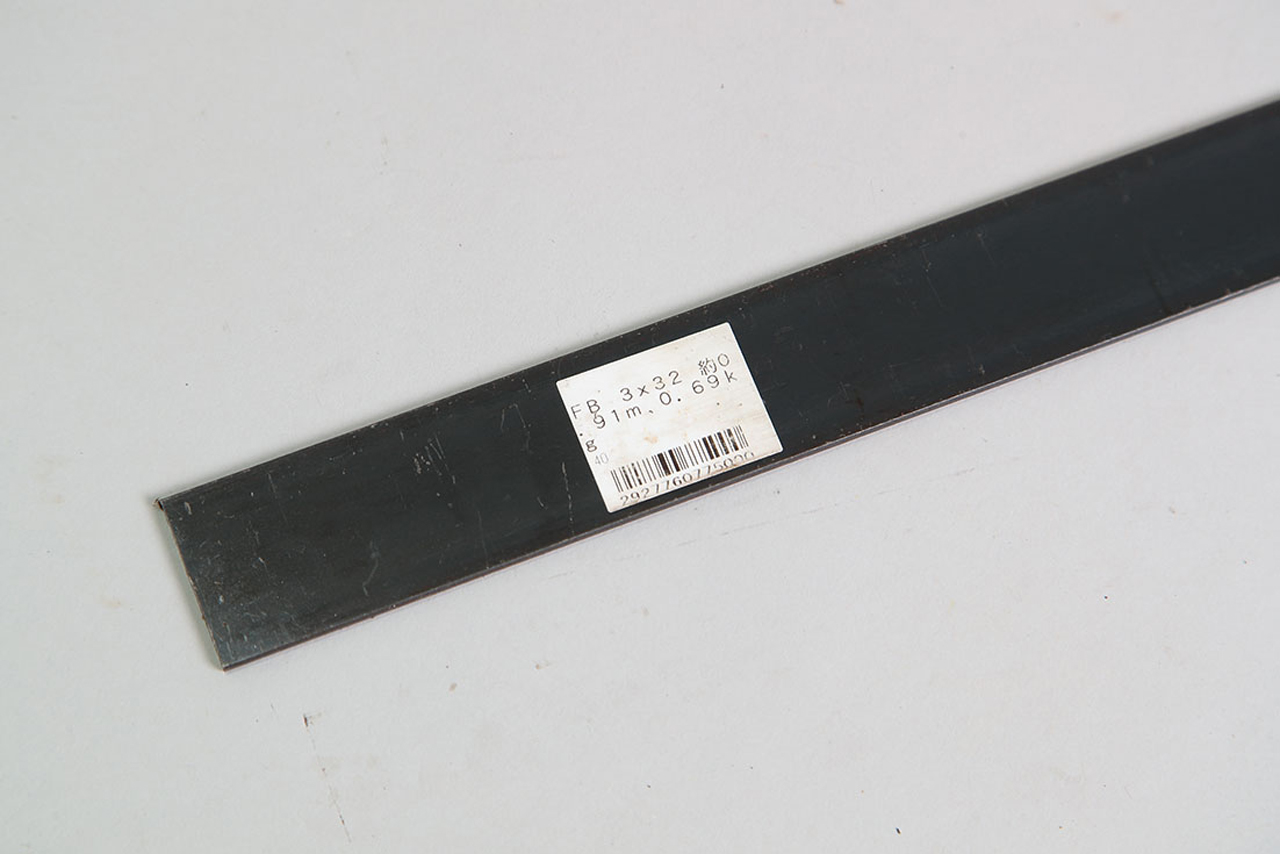

型紙の小穴にはめ込んだM10ヘックスボルトをデイスクグラインダーのグリップの固定ネジ穴にねじ込んで型紙を仮留めする。 反対側の固定ネジ穴面に定規をあて、保持プレート先端が交差する頂点までの長さを確認。

反対側の固定ネジ穴面に定規をあて、保持プレート先端が交差する頂点までの長さを確認。 切り出した帯長の半分の130mmでピッタリ。

切り出した帯長の半分の130mmでピッタリ。 2分割すべく反対端に固定ネジ穴を設ける。

2分割すべく反対端に固定ネジ穴を設ける。 中央で2枚に切り分ける。

中央で2枚に切り分ける。固定ネジ穴に仮留めして収まりを確認

M10ヘックスボルトとグリップを利用して型紙2枚を向かい合わせに仮留めする。

M10ヘックスボルトとグリップを利用して型紙2枚を向かい合わせに仮留めする。 交差面には全ネジを溶接するため、これぐらいの隙間は許容範囲。

交差面には全ネジを溶接するため、これぐらいの隙間は許容範囲。 長さはこれでOKだ。しかし、プレート幅は40mmでは広く、はみ出しすぎ。

長さはこれでOKだ。しかし、プレート幅は40mmでは広く、はみ出しすぎ。 本チャンは幅を縮めるべく、用意してあった32mm幅の帯材を利用して製作することにした。

本チャンは幅を縮めるべく、用意してあった32mm幅の帯材を利用して製作することにした。帯材にカット線と固定穴位置を印す

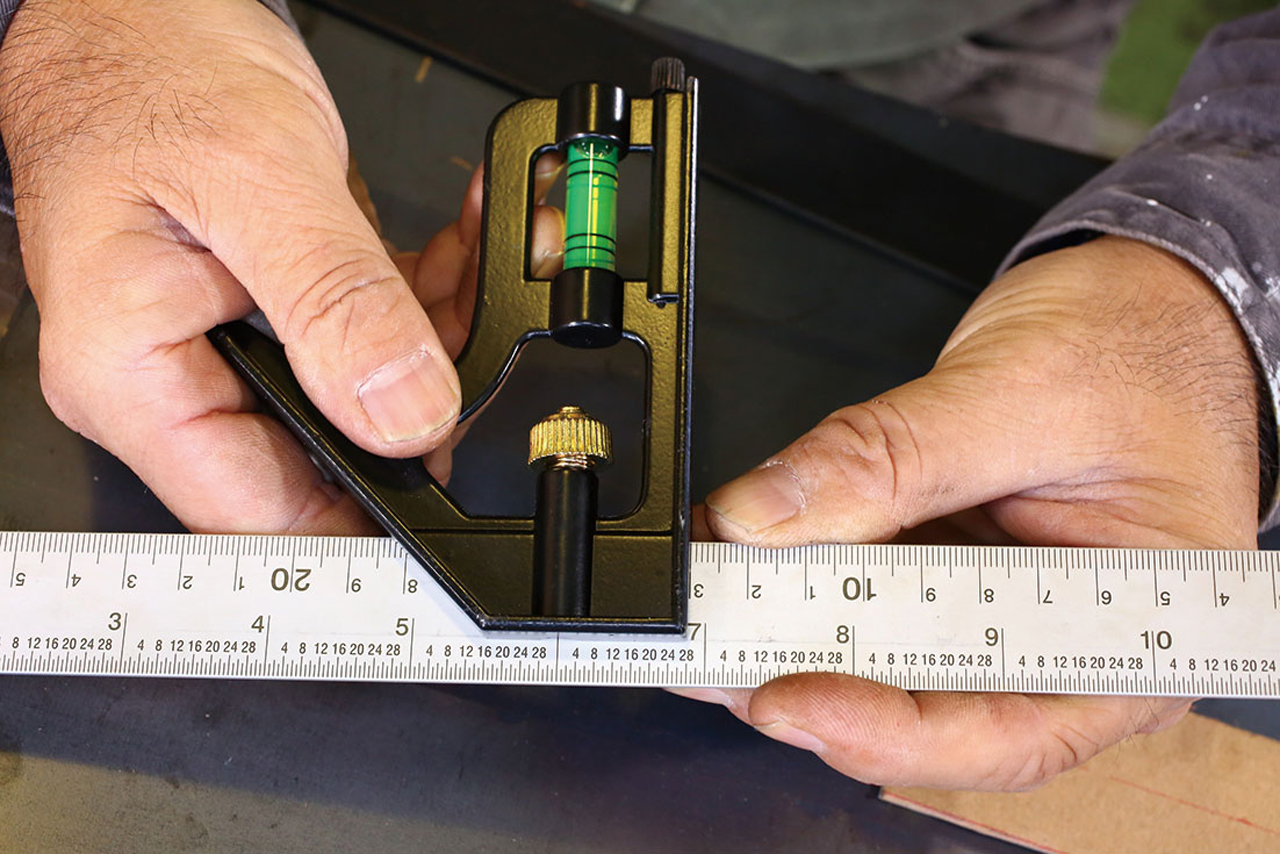

コンビネーションスコヤの90度直角面にスケールの130mmの目盛りを合致させる。

コンビネーションスコヤの90度直角面にスケールの130mmの目盛りを合致させる。 3×32帯材の端面に90度直角面が密着するよう重ね、スケール端面(0面)を石筆でマーキング。

3×32帯材の端面に90度直角面が密着するよう重ね、スケール端面(0面)を石筆でマーキング。 末端から16mmの位置を印し、中心線を入れる。

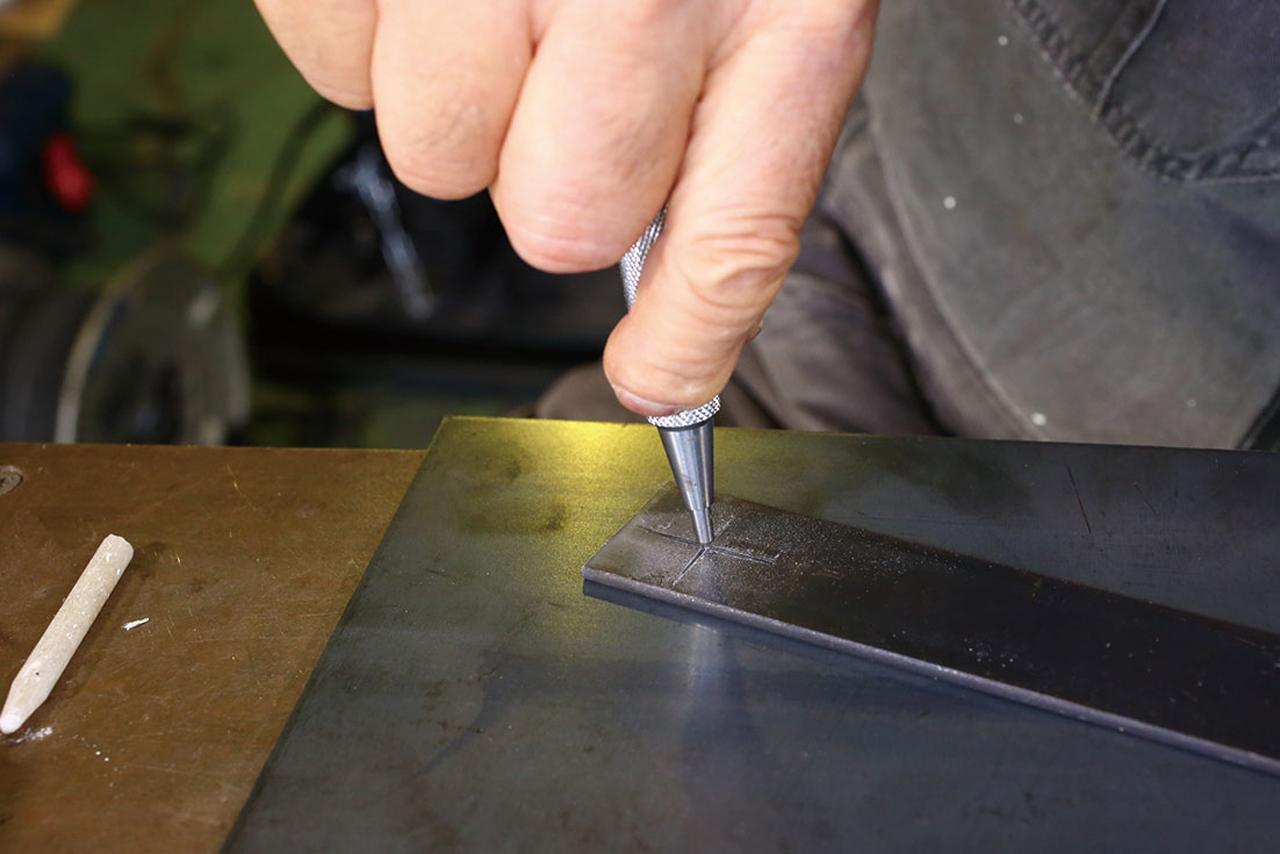

末端から16mmの位置を印し、中心線を入れる。 中心線との交点にポンチを打ってドリルの誘導穴を設ける。

中心線との交点にポンチを打ってドリルの誘導穴を設ける。固定穴位置にφ10mmの穴を開ける

ボール盤にφ6mmドリルをセット。ドリル刃中心を誘導穴に誘導しつゆっくり下ろし、表面を軽くさらって円錐状に広げる。ズレてないことを確認し切削オイルを一吹き。

ボール盤にφ6mmドリルをセット。ドリル刃中心を誘導穴に誘導しつゆっくり下ろし、表面を軽くさらって円錐状に広げる。ズレてないことを確認し切削オイルを一吹き。 ドリルを下ろしてφ6mmの下穴を開ける。

ドリルを下ろしてφ6mmの下穴を開ける。 貫通したらφ10mmドリルに組み替えφ10mmに広げる。

貫通したらφ10mmドリルに組み替えφ10mmに広げる。保持プレートを2枚切り出す

マーキングして130mmのカット線位置でカット。

マーキングして130mmのカット線位置でカット。 研磨ディスクをセットしたディスクグラインダーで切断面に残ったバリを落としつつ、エッジを落として形を整える。

研磨ディスクをセットしたディスクグラインダーで切断面に残ったバリを落としつつ、エッジを落として形を整える。 同様の手順で長さ保持プレートを計2枚、製作する。

同様の手順で長さ保持プレートを計2枚、製作する。保持プレートを組み付ける

M10ヘックスボルトとグリップで保持プレートを向かい合わせに組み付ける。

M10ヘックスボルトとグリップで保持プレートを向かい合わせに組み付ける。 2枚共、研磨ディスク裏の平面と平行になるよう組み付け角を調整し、本締めして固定する。

2枚共、研磨ディスク裏の平面と平行になるよう組み付け角を調整し、本締めして固定する。 2枚のプレートの頂点に全ネジを溶接し、ネジ両端にねじ込んだナットを支点として、上下できる構造とする。

2枚のプレートの頂点に全ネジを溶接し、ネジ両端にねじ込んだナットを支点として、上下できる構造とする。保持プレートの頂点に全ネジを溶接する

30mm幅のプレートの左右両側に最低15mmずつ確保するとして、必要なネジの長さは60mmとなる。

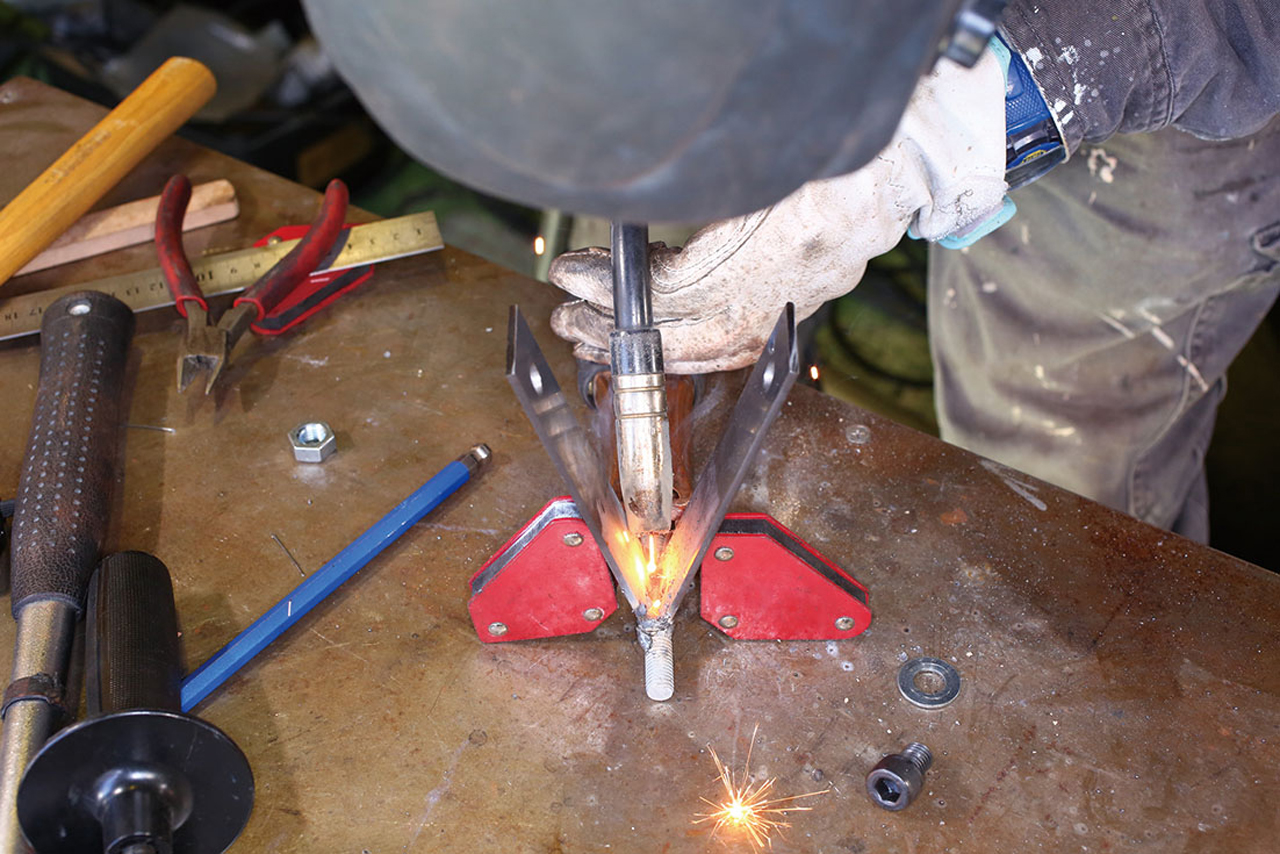

30mm幅のプレートの左右両側に最低15mmずつ確保するとして、必要なネジの長さは60mmとなる。 しかし、15mmでは余裕がない。プレート端から20mmはみ出させることにした。反対端は溶接後にカットするとして、片側を20mmはみ出させた状態でマグネットホルダーを利用して仮留め。

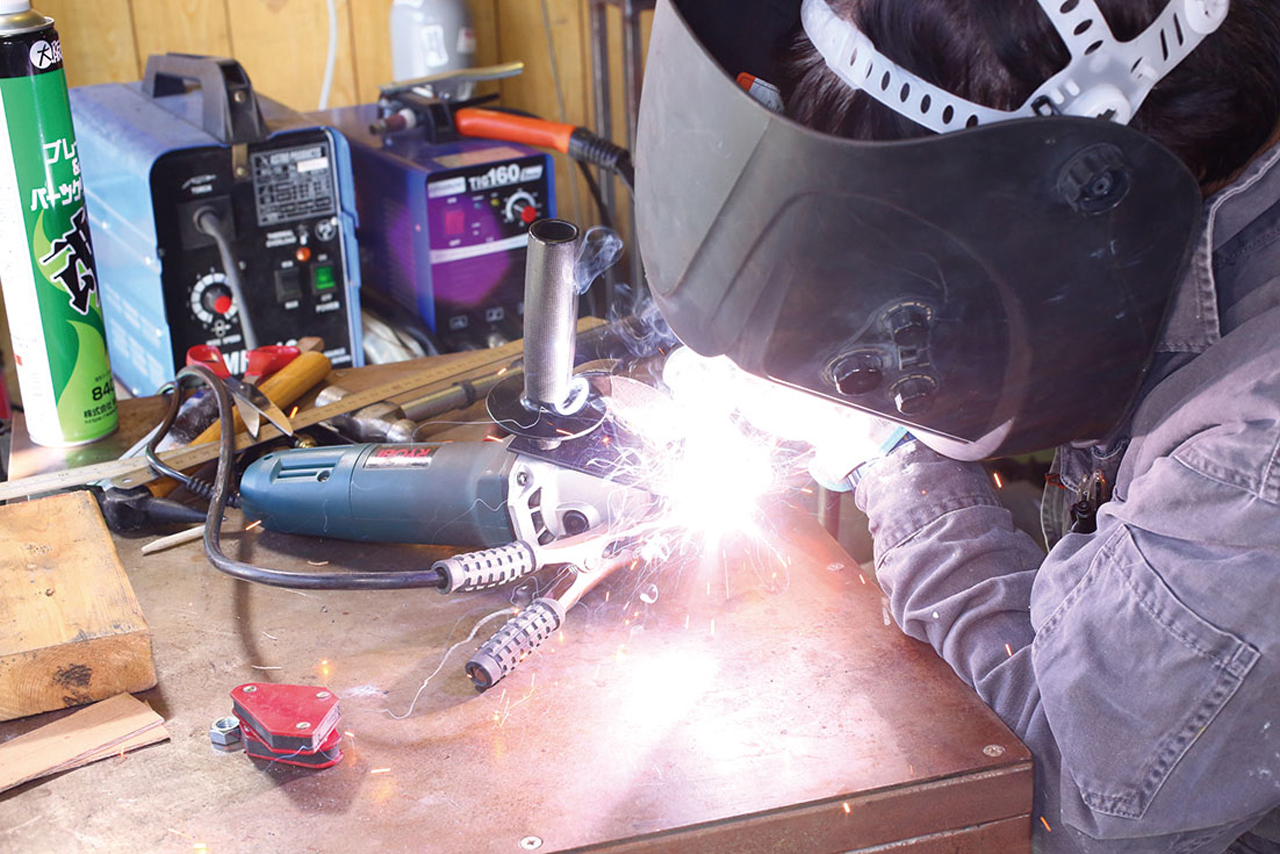

しかし、15mmでは余裕がない。プレート端から20mmはみ出させることにした。反対端は溶接後にカットするとして、片側を20mmはみ出させた状態でマグネットホルダーを利用して仮留め。 点付けしてズレがないか確認後、本溶接する。

点付けしてズレがないか確認後、本溶接する。 スラグを落として仕上がりを確認。

スラグを落として仕上がりを確認。 交差面の裏側からも溶接してガッチリ固定する。

交差面の裏側からも溶接してガッチリ固定する。 溶接面の凹凸を研磨。

溶接面の凹凸を研磨。 平らに均して一段落だ。

平らに均して一段落だ。軸受けとなるナットを組み付ける

保持プレート両端のネジ面にM10ナットを組み付け、奥まで締め込んでおく。

保持プレート両端のネジ面にM10ナットを組み付け、奥まで締め込んでおく。 長さ20mmに設定した反対端のネジ面に、プレートから20mm位置にカット線を記入。

長さ20mmに設定した反対端のネジ面に、プレートから20mm位置にカット線を記入。 カット線位置でネジを切り詰め、切断面に残ったバリを処理して形を整える。

カット線位置でネジを切り詰め、切断面に残ったバリを処理して形を整える。 両端のナットの1面を密着させれば。

両端のナットの1面を密着させれば。 このように雄ネジを軸として上下させることができる。

このように雄ネジを軸として上下させることができる。ベースプレートのサイズを決めて切り出す

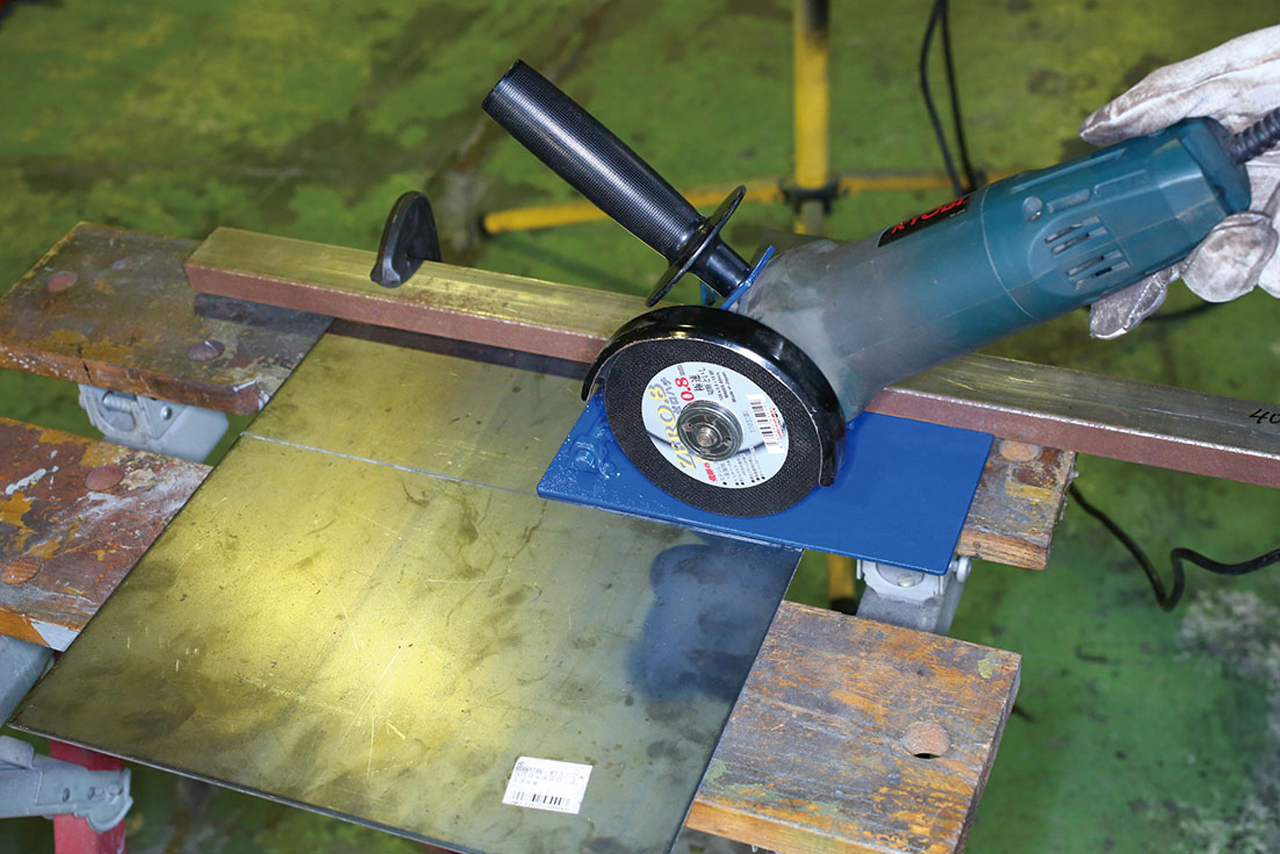

ディスクグラインダーにカット刃を組み付け、ヘックスボルトとグリップで保持プレートに取り付ける。そして、鋼板に載せ、ベースプレートのサイズを検討。

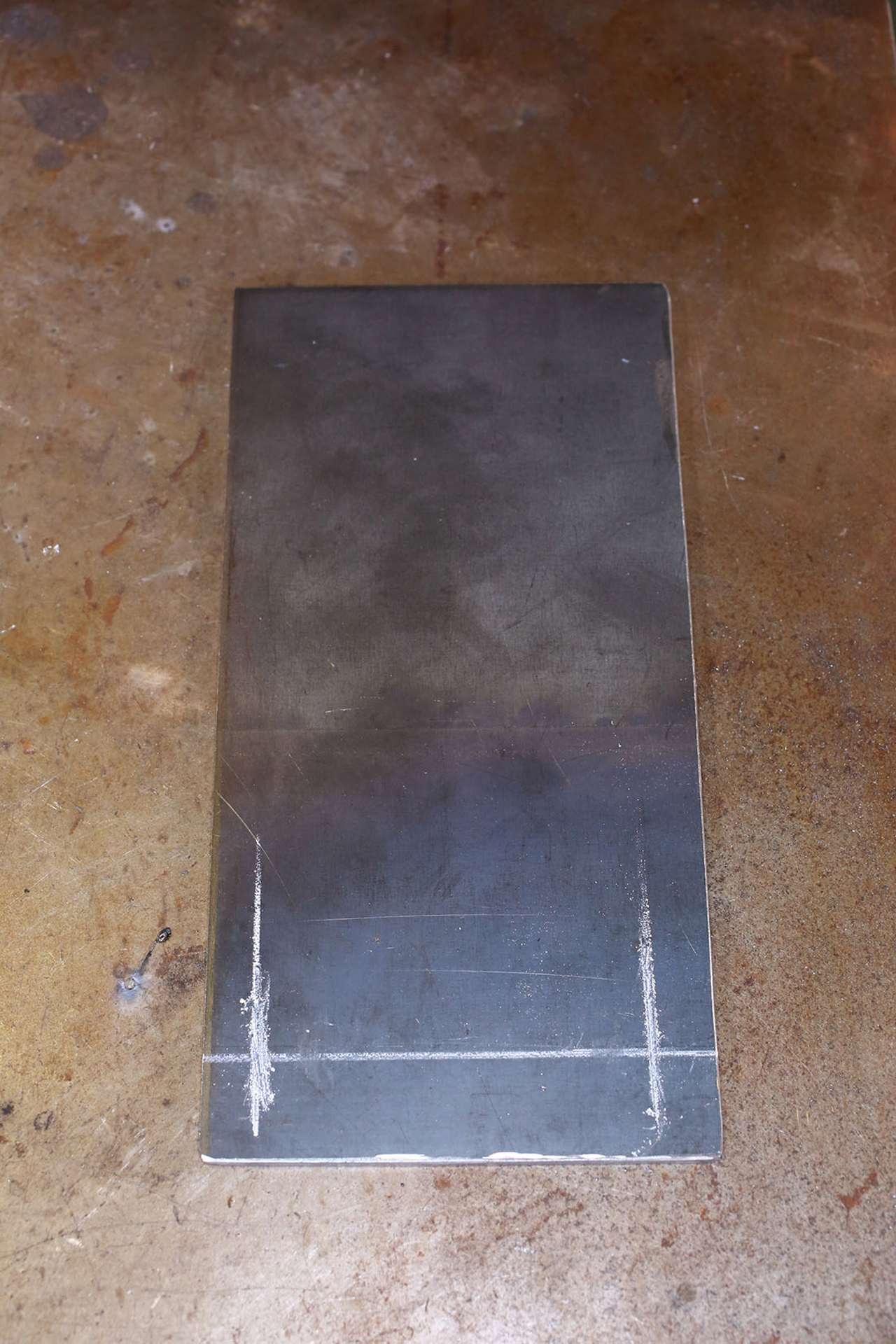

ディスクグラインダーにカット刃を組み付け、ヘックスボルトとグリップで保持プレートに取り付ける。そして、鋼板に載せ、ベースプレートのサイズを検討。 プレートサイズは100×200mmに決定。鋼板に切り出し線を記入する。

プレートサイズは100×200mmに決定。鋼板に切り出し線を記入する。 カット刃をセットしたディスクグラインダーで。

カット刃をセットしたディスクグラインダーで。 切り出し線に沿ってまっすぐカット。

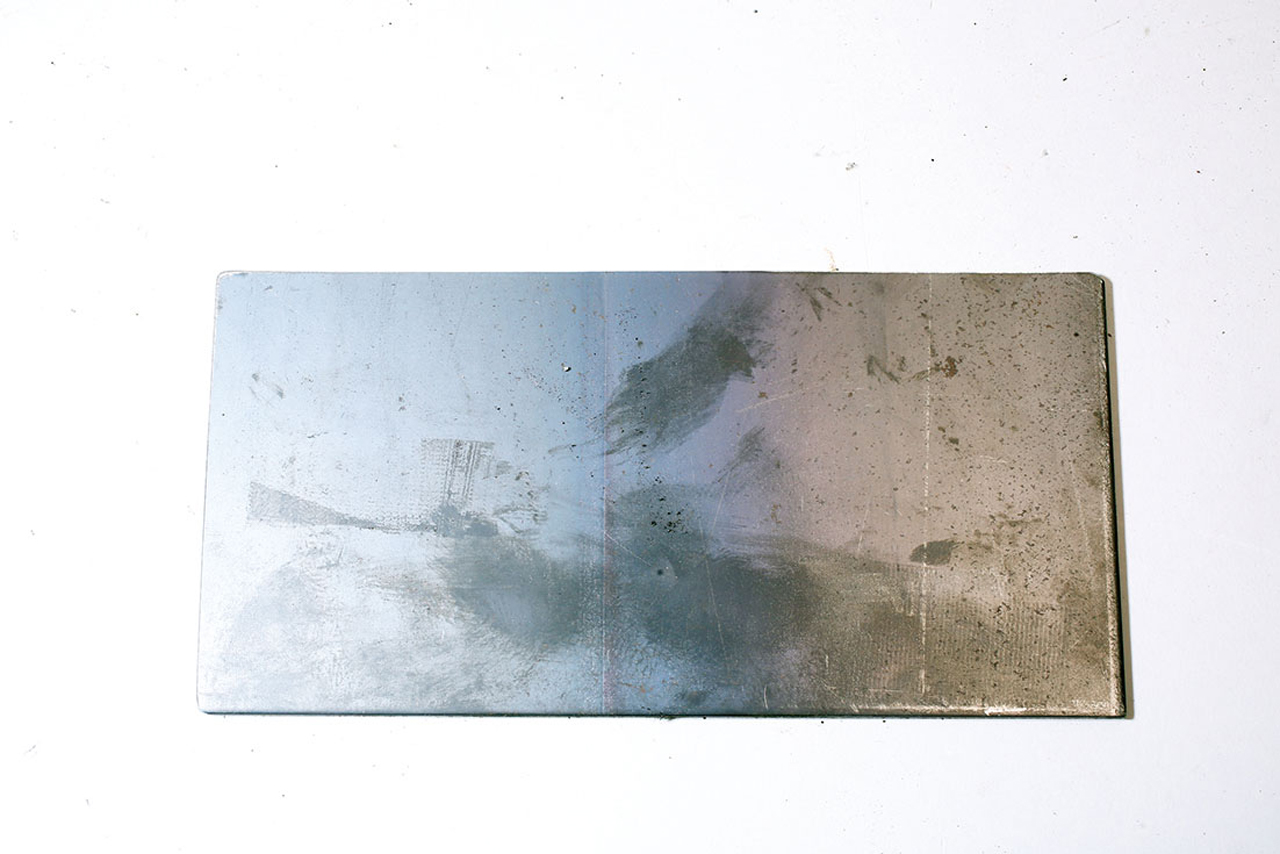

切り出し線に沿ってまっすぐカット。 研磨ディスクに組み替え、切断面バリを処理し形を整えると。

研磨ディスクに組み替え、切断面バリを処理し形を整えると。 ベースプレートのできあがりだ。長さ200mm、幅100mmとなる。

ベースプレートのできあがりだ。長さ200mm、幅100mmとなる。軸受けの固定位置を検討する

ナットを安定した状態でプレートに固定するため、回転軸中心を板端から20mmに決定。

ナットを安定した状態でプレートに固定するため、回転軸中心を板端から20mmに決定。 その位置に合わせ用の中心線を記入する。

その位置に合わせ用の中心線を記入する。 ディスク面の保護カバーの固定ネジを緩める。

ディスク面の保護カバーの固定ネジを緩める。 下げた時ベースプレートと接しない角度位置に固定し直す。

下げた時ベースプレートと接しない角度位置に固定し直す。 ネジ中心を中心線に合わせて置き、カット刃の裏面がベースプレート端と平行に接し、かつ擦れない位置に配置。

ネジ中心を中心線に合わせて置き、カット刃の裏面がベースプレート端と平行に接し、かつ擦れない位置に配置。 その状態におけるネジ両端の末端位置を中心線上に記入する。

その状態におけるネジ両端の末端位置を中心線上に記入する。ベースプレートに軸受けを溶接で固定

ベースプレートに記したマーキングにネジ中心とネジ末端が合致するよう慎重に位置合わせする。

ベースプレートに記したマーキングにネジ中心とネジ末端が合致するよう慎重に位置合わせする。 ズラさないよう注意しつつ、バイスクリップを利用してナット上面と作業台を挟み込んでガッチリ固定。

ズラさないよう注意しつつ、バイスクリップを利用してナット上面と作業台を挟み込んでガッチリ固定。 ナットとベースプレートの接触面を点付けして仮固定する。

ナットとベースプレートの接触面を点付けして仮固定する。 スムーズに上下できるか確認。

スムーズに上下できるか確認。 その後、スラッグを叩き落として本溶接する。

その後、スラッグを叩き落として本溶接する。完成!! ガイドパイプを設置する手間はあるものの、長い直線をブレずにカットできる

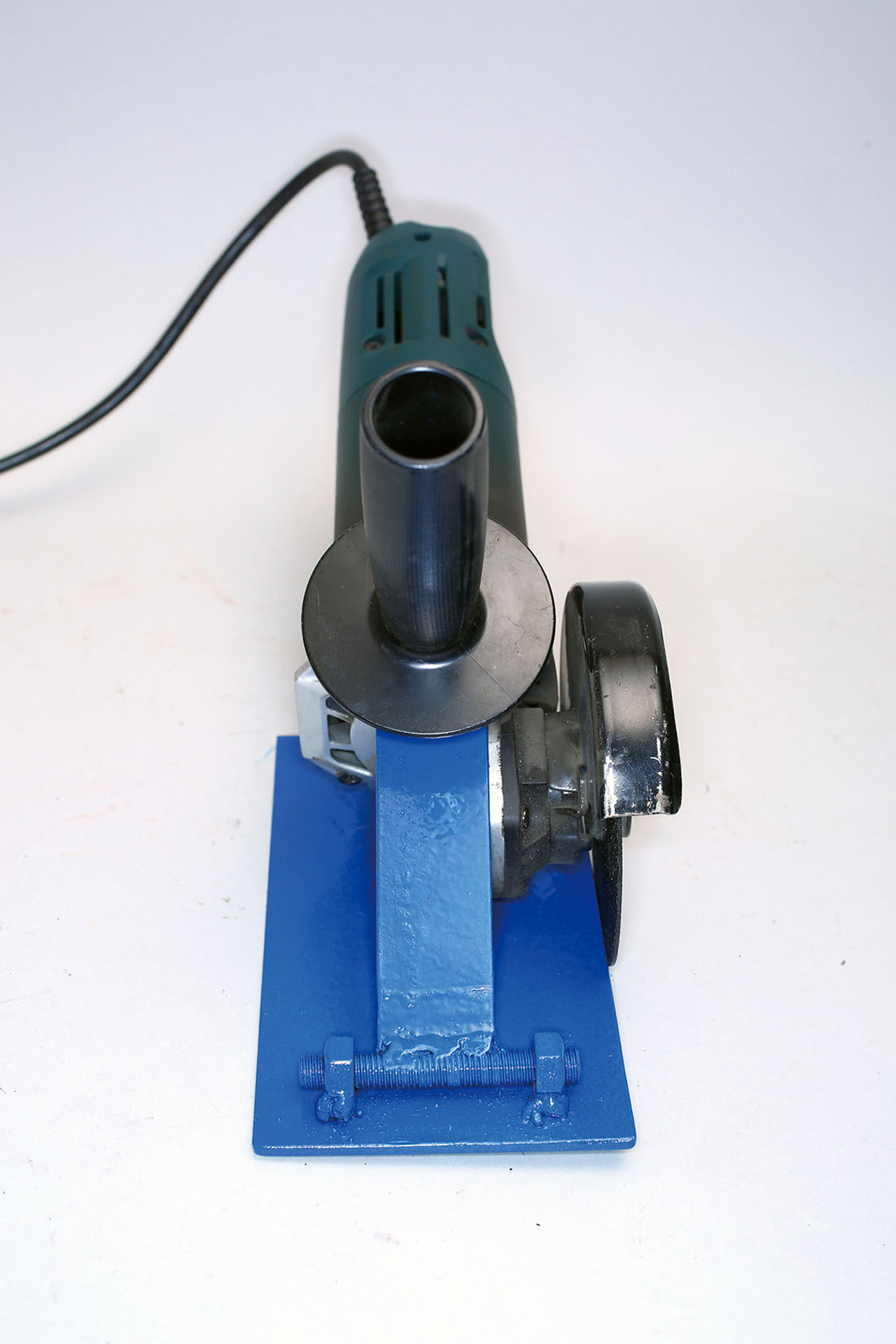

カット刃をセットしたディスクグラインダーに組み付けて問題なく動作させることができるかチェック。問題ないことを確認したところでディスクグラインダーを取り外し、脱脂して塗装する。これで完成! ディスクグラインダーを組み付けるとこうなる。

使い方

カットする位置から100mm離れた位置にガイドパイプを設置する。角パイプ等のまっすぐな部材を用意し、カット線と平行に配置して固定する。

カットする位置から100mm離れた位置にガイドパイプを設置する。角パイプ等のまっすぐな部材を用意し、カット線と平行に配置して固定する。 プレート端がガイドパイプに密着するよう置く。

プレート端がガイドパイプに密着するよう置く。 ガイドパイプに密着させつつ前後させるだけで。

ガイドパイプに密着させつつ前後させるだけで。 この通り長尺物もまっすぐカットできる。

この通り長尺物もまっすぐカットできる。