車検・点検・メンテナンス

更新日:2018.03.29 / 掲載日:2018.03.29

金属&溶接でDIY テンパーホイールで作るピザ窯

使い道がないテンパータイヤのホイールを再利用する。

使い道がないテンパータイヤのホイールを再利用する。廃車時、テンパータイヤはただのゴミと化す!

応急時以外、使い道がないテンパータイヤはたいていトランクの肥やしになっており、廃車になるまでまっさらの新品というケースも珍しくない。

しかも、タイヤを外してスタッドレス用のホイールに利用する、というわけにもいかないため、廃車時にはただのゴミと化す。が、このホイール、ゴミとして捨てるだけなら加工に失敗したとしても惜しくはない。なにか利用価値はないものか、と考えていた時、以前深めのスチールホイールをダッチオーブン代わりにしてピザを焼いたことを思い出した。直径30cmのピザがスッポリ収まるのだ。

幅の狭いテンパーでは同じことはできないが、最中(もなか)のように2本を組み合わせれば容積が増し、側面に出し入れ用の口を設ければ使い勝手も向上する。ということで、ガレージにうち捨てられていたテンパータイヤのホイールをピザ窯に仕立ててみることにした。

テンパータイヤの鉄ホイールを利用する

一度も使ったことがないまっさらの新品でも廃車時にはただのゴミ。そんな利用価値のなくなったテンパータイヤのホイールを再利用する。

一度も使ったことがないまっさらの新品でも廃車時にはただのゴミ。そんな利用価値のなくなったテンパータイヤのホイールを再利用する。経費節約でなんとか手作業でタイヤを取り外した

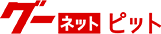

まずは不要なタイヤを取り外す。油圧プレスでリム端ギリギリをプレスし、隙間から浸透潤滑剤をたっぷりスプレーしてビードを落とし込む。

まずは不要なタイヤを取り外す。油圧プレスでリム端ギリギリをプレスし、隙間から浸透潤滑剤をたっぷりスプレーしてビードを落とし込む。 ビードが落ちたらタイヤレバーの出番。傷つきを気にすることはないため、力業でガンガンいける。とはいえ、ゴムが硬くなっているため2人がかりでの奮闘となった。

ビードが落ちたらタイヤレバーの出番。傷つきを気にすることはないため、力業でガンガンいける。とはいえ、ゴムが硬くなっているため2人がかりでの奮闘となった。 その結果、なんとか外すことができた。

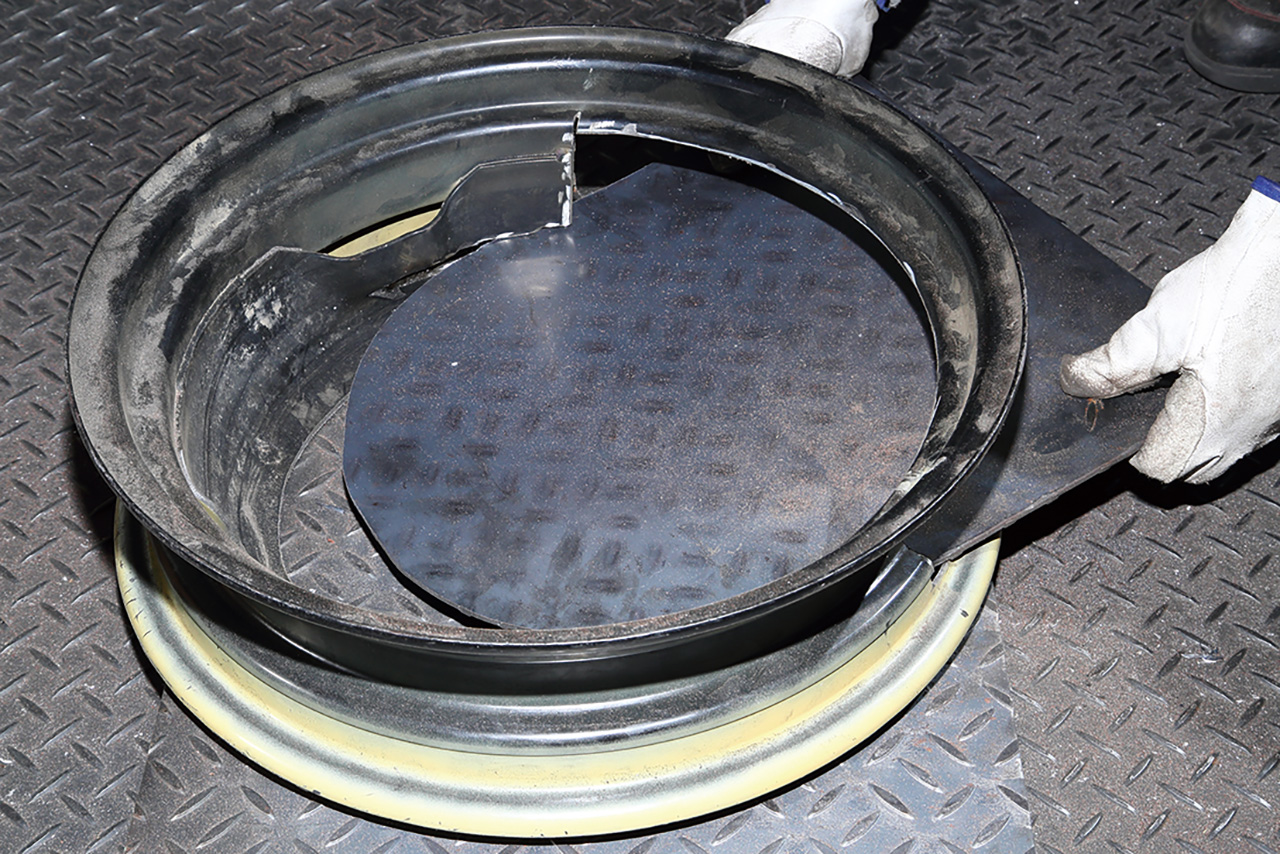

その結果、なんとか外すことができた。 2本目の黒いホイール(たぶん輸入車)は、わりとすんなり外れた。

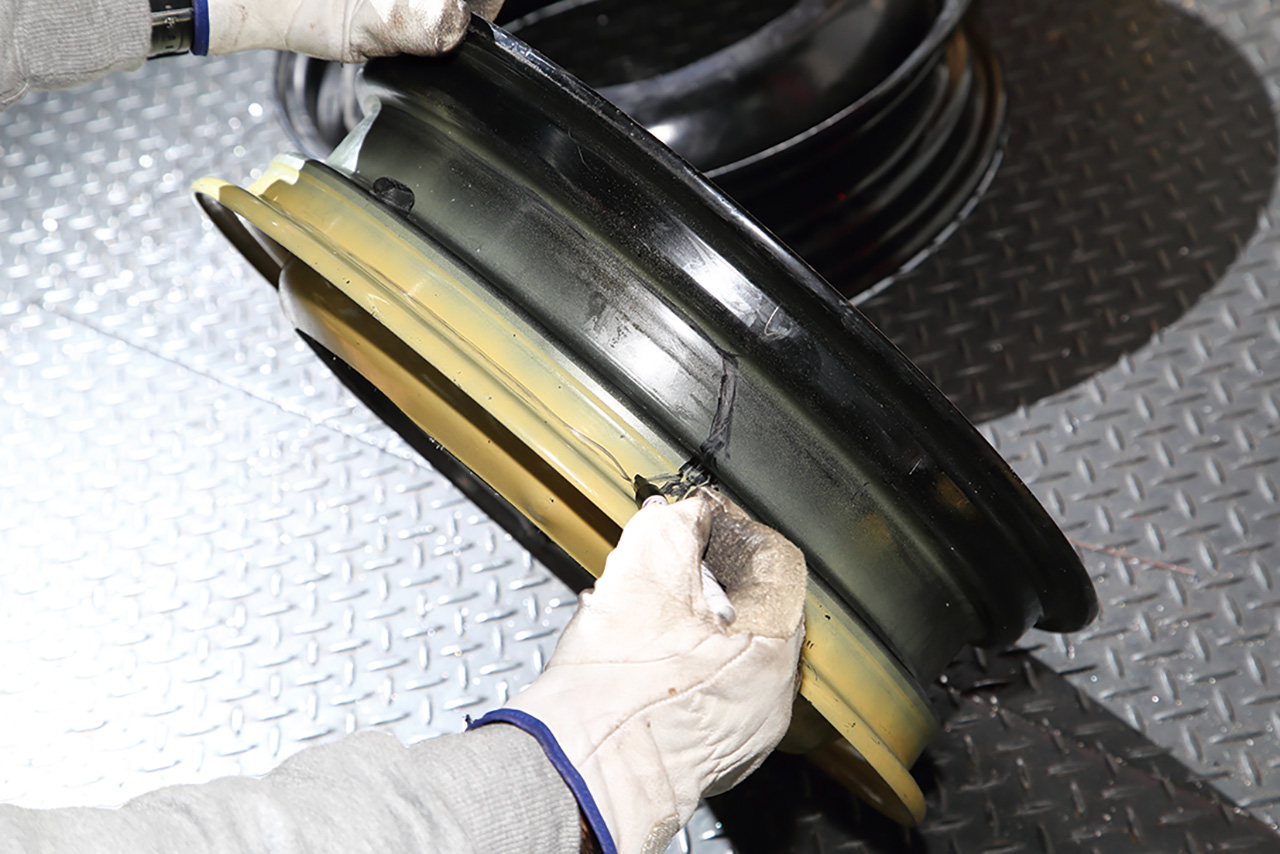

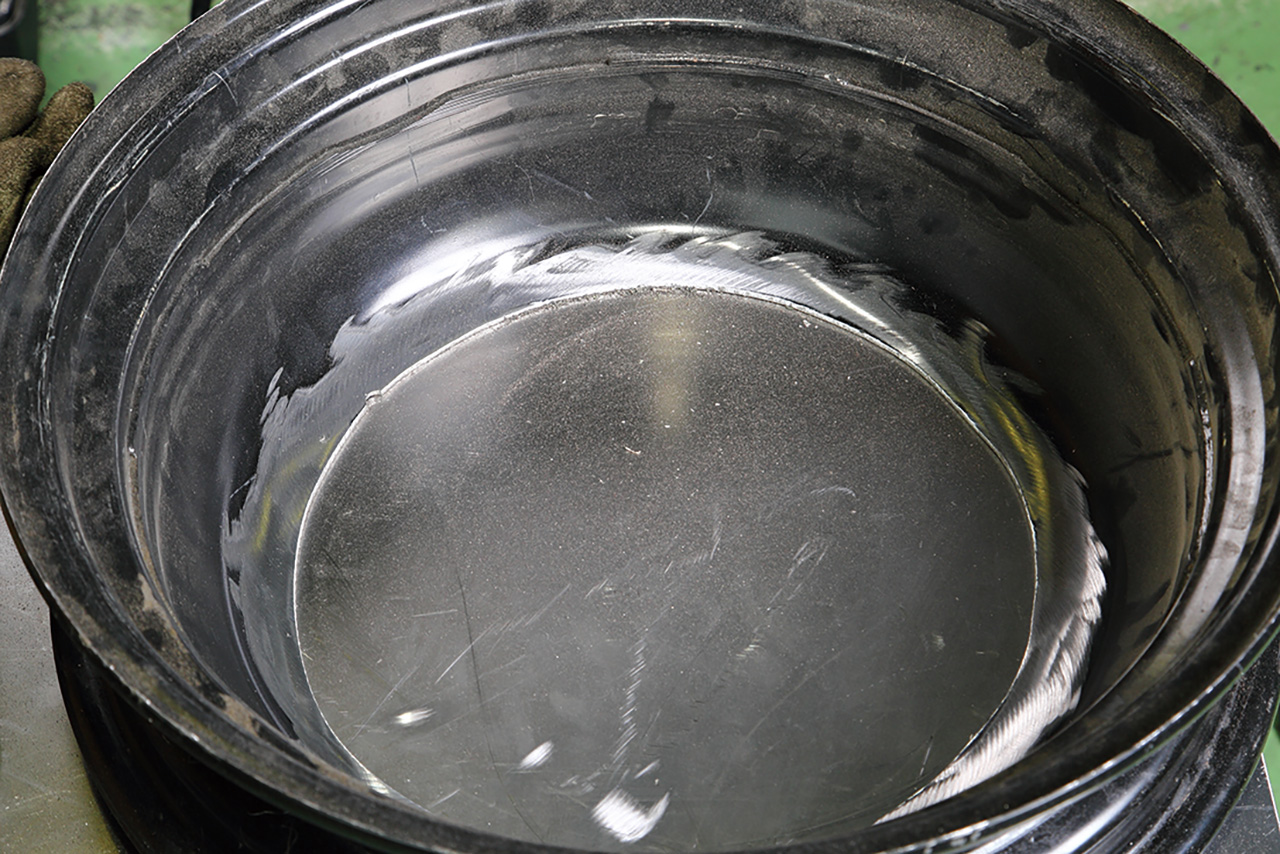

2本目の黒いホイール(たぶん輸入車)は、わりとすんなり外れた。 取り付け穴面は内側に深く張り出しているため、表側の盛り上がり面の頂点で丸く切り取ってしまう。この作業は「メタルDIY」のコンターマシンを借用して行った。

取り付け穴面は内側に深く張り出しているため、表側の盛り上がり面の頂点で丸く切り取ってしまう。この作業は「メタルDIY」のコンターマシンを借用して行った。 このため、きれいに丸く切り抜けた。サンダー等ではこうはいかないのだ。

このため、きれいに丸く切り抜けた。サンダー等ではこうはいかないのだ。下部ホイールの側面にピザの出し入れ口を設ける

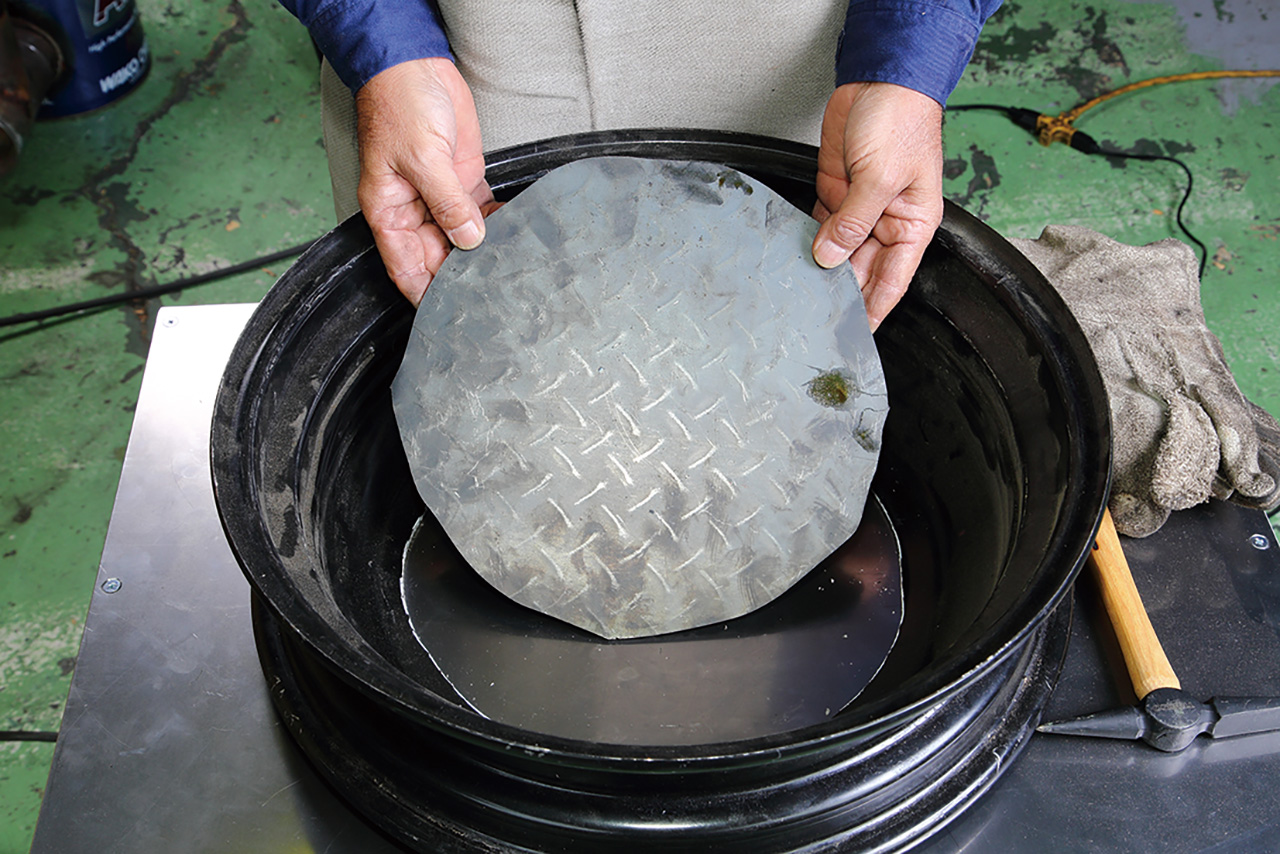

重ねて収まり具合を確認。若干、径が大きい黒ホイールを上にすることにした。蓋をするようにスッポリ押さえ込むことができるからだ。

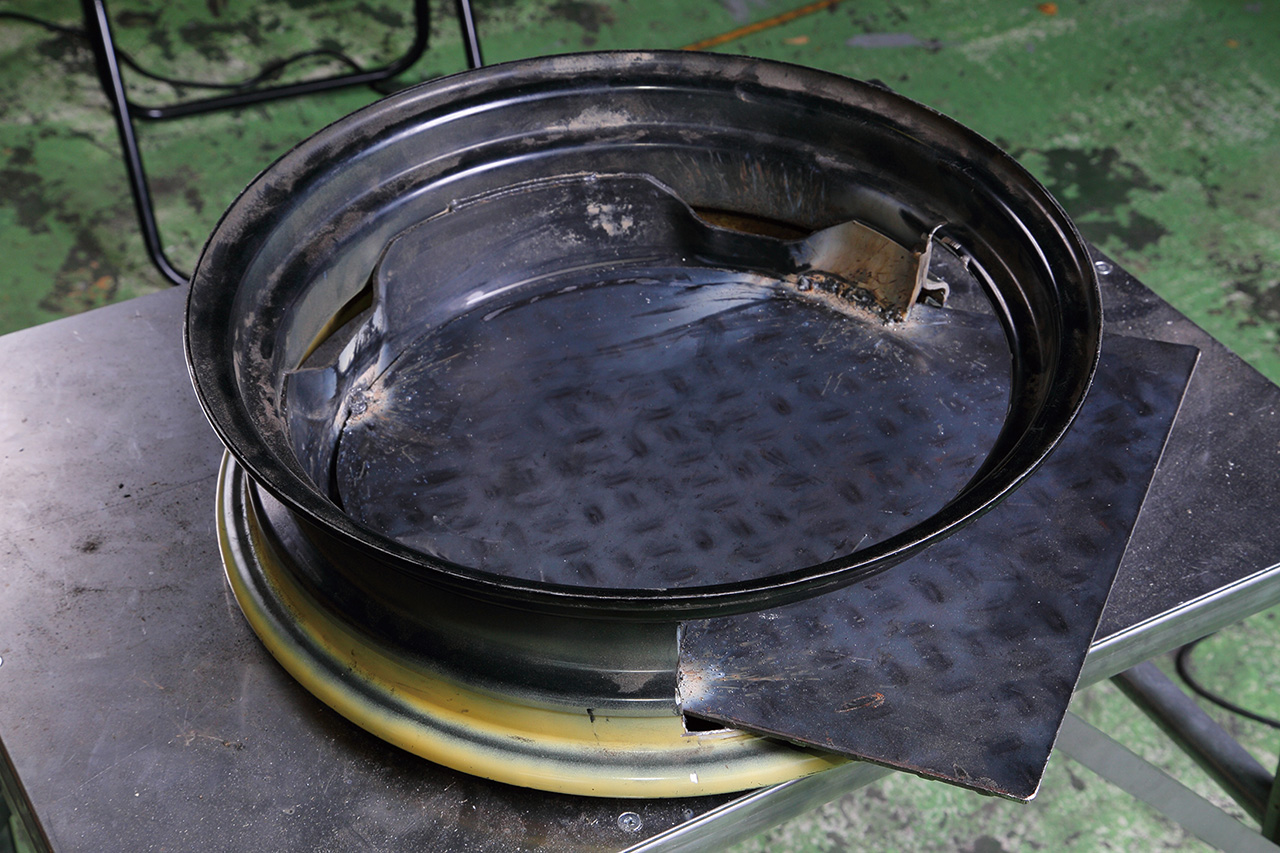

重ねて収まり具合を確認。若干、径が大きい黒ホイールを上にすることにした。蓋をするようにスッポリ押さえ込むことができるからだ。 黄ホイールの側面にピザの出し入れ口を印していく。

黄ホイールの側面にピザの出し入れ口を印していく。 下部のリムは切り取るが、スポーク面は立ち上がり面のみで内周端を残す。

下部のリムは切り取るが、スポーク面は立ち上がり面のみで内周端を残す。 切り刃をセットしたサンダーで上下の端から端まで切り込みを入れる。

切り刃をセットしたサンダーで上下の端から端まで切り込みを入れる。 切り端を繋ぐようにカット。

切り端を繋ぐようにカット。 穴開け面を取り除く。

穴開け面を取り除く。鉄板に底板の切り取り線を記入する

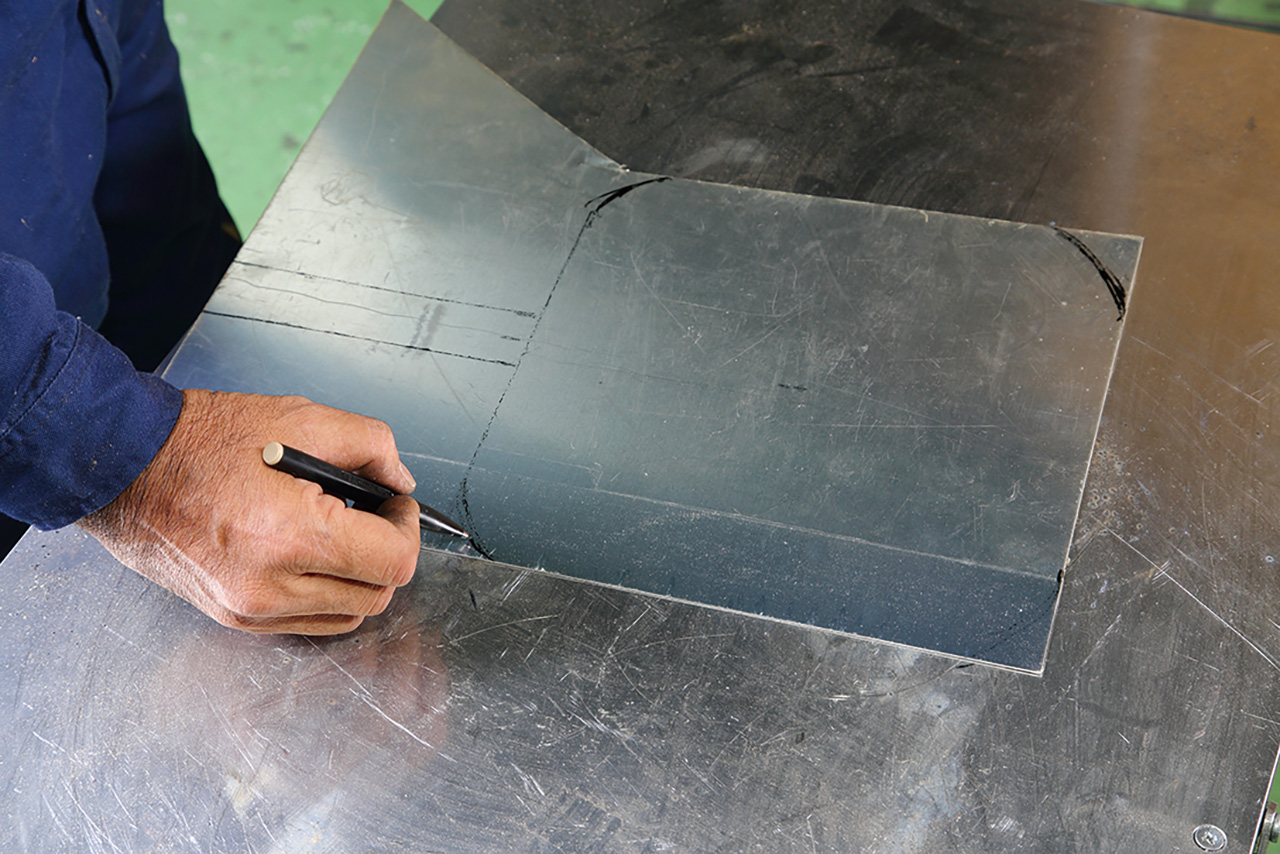

用意した鉄板(床材に使用される3.2mm厚の頑丈な縞鋼板)に底板の切り出し線を記入する。ホイール内面と接する丸面を描き込むべくマーカーに針金を巻き付ける。

用意した鉄板(床材に使用される3.2mm厚の頑丈な縞鋼板)に底板の切り出し線を記入する。ホイール内面と接する丸面を描き込むべくマーカーに針金を巻き付ける。 接触面の直径は約320mm。針金を伸ばし、半分の160mmの長さ位置を指でつまんで持つ。

接触面の直径は約320mm。針金を伸ばし、半分の160mmの長さ位置を指でつまんで持つ。 針金端をズレないよう鉄板に押さえ付け、そこを中心にマーカーで半円を描く。

針金端をズレないよう鉄板に押さえ付け、そこを中心にマーカーで半円を描く。 半円の両端に250mm直線を書き込んでかまぼこ形断面形状にする。

半円の両端に250mm直線を書き込んでかまぼこ形断面形状にする。下側ホイールの出し入れ口下面に叩き込む

コンターマシンで切り出し線に沿ってカット。

コンターマシンで切り出し線に沿ってカット。 底板を切り出す。

底板を切り出す。 ピザの出し入れ口の左右末端にリムと平行に切り込みを入れる。

ピザの出し入れ口の左右末端にリムと平行に切り込みを入れる。 こんな感じ。

こんな感じ。 これは半円からはみ出す面で、切り出した底板をはめ込んで収まり具合を確認しながら切り幅を調整する。

これは半円からはみ出す面で、切り出した底板をはめ込んで収まり具合を確認しながら切り幅を調整する。 きつめながら収まるようになったところでハンマーで叩き込み、丸くカットした面をリムに密着させる。

きつめながら収まるようになったところでハンマーで叩き込み、丸くカットした面をリムに密着させる。 引き出し面を設けた底板を組み付けたことでピザ窯らしくなってきた。

引き出し面を設けた底板を組み付けたことでピザ窯らしくなってきた。底板が外れないよう溶接で固定する

叩き込んだ底板が外れないよう溶接でガッチリ固定する。

叩き込んだ底板が外れないよう溶接でガッチリ固定する。 まず、はめ込み用の切り込みを入れた出し入れ口の左右末端の内面側を溶接。

まず、はめ込み用の切り込みを入れた出し入れ口の左右末端の内面側を溶接。 次に外面側。接続面が目視できるスポーク面は立ち上がり面の外周面で固定した。

次に外面側。接続面が目視できるスポーク面は立ち上がり面の外周面で固定した。 半円面は頂点位置を幅にして30mmほど溶接。それ以外の面はそのままとした。底板中央から外周へと回り込んだ炎が隙間を通して窯内に進入できるようにするためだ。

半円面は頂点位置を幅にして30mmほど溶接。それ以外の面はそのままとした。底板中央から外周へと回り込んだ炎が隙間を通して窯内に進入できるようにするためだ。上側ホイールの天板を切り出す

縞鋼板の残りから天板を切り出す。黒ホイールを鉄板に重ね、現物合わせで切り取り線を記入。

縞鋼板の残りから天板を切り出す。黒ホイールを鉄板に重ね、現物合わせで切り取り線を記入。 コンターマシンで切り出し線に沿ってカットする。

コンターマシンで切り出し線に沿ってカットする。 円の切り出しは難しい。線からズレないよう注意したもののいびつになってしまった。

円の切り出しは難しい。線からズレないよう注意したもののいびつになってしまった。 天板と接するスポーク面端は塗装を削り落として地肌を露出させておく。

天板と接するスポーク面端は塗装を削り落として地肌を露出させておく。 こんな感じ。

こんな感じ。切り出した天板を上側ホイールに溶接する

スポーク面の切り口を下にして溶接台に黒ホイールを置き、切り出した天板をはめ込んで内側から溶接を開始する。

スポーク面の切り口を下にして溶接台に黒ホイールを置き、切り出した天板をはめ込んで内側から溶接を開始する。 ただし、ひっくり返しても外れない程度に3 ~ 4か所、点付けするだけに留める。

ただし、ひっくり返しても外れない程度に3 ~ 4か所、点付けするだけに留める。 本溶接は裏返して表面から行う。が、切り端同士が密着してる面は少なく、場所によってはかなり隙間が広い。

本溶接は裏返して表面から行う。が、切り端同士が密着してる面は少なく、場所によってはかなり隙間が広い。 苦肉の策として隙間にTIG溶接棒を詰める。

苦肉の策として隙間にTIG溶接棒を詰める。 そしてアークで溶かし込みつつ埋めていくことにした。

そしてアークで溶かし込みつつ埋めていくことにした。 裏側から覗いて光が漏れる部分(穴)が残ってないか確認。

裏側から覗いて光が漏れる部分(穴)が残ってないか確認。 残った小穴を塞いで完了だ。

残った小穴を塞いで完了だ。隙間をボルトで埋めて安定させる

黒ホイールを下の黄色ホイールに重ねた際、リム径の違いから若干ガタつく。

黒ホイールを下の黄色ホイールに重ねた際、リム径の違いから若干ガタつく。 そのガタを抑えるためリム端に六角ボルトを正三角形状に3か所、組み付ける。

そのガタを抑えるためリム端に六角ボルトを正三角形状に3か所、組み付ける。 六角ボルトの頭部径が隙間にジャストサイズで、ピッタリはまり込むことで安定するからだ。

六角ボルトの頭部径が隙間にジャストサイズで、ピッタリはまり込むことで安定するからだ。出し入れ用のヘラを自作する

火入れ時の窯内はかなり高温となるため、ピザの取り出しにはヘラが必須。しかし、直径30cmを支えられるものは売っていない。そこでこれも作ってしまう。アルミ板に切り出し線を記入。

火入れ時の窯内はかなり高温となるため、ピザの取り出しにはヘラが必須。しかし、直径30cmを支えられるものは売っていない。そこでこれも作ってしまう。アルミ板に切り出し線を記入。 ハンドル部付け根は3枚重ねにして補強。

ハンドル部付け根は3枚重ねにして補強。 リベットで合体する。

リベットで合体する。 適当な角材でハンドルに取り付けて完成。

適当な角材でハンドルに取り付けて完成。 形状・サイズは現物合わせで、見た目は四角い団扇だ。

形状・サイズは現物合わせで、見た目は四角い団扇だ。完成! 焦げ気味で焼き方に工夫が必要だが、とりあえず成功!!

熱源は以前製作したロケットストーブで火を焚いて庫内温度を測ったところ320℃。

熱源は以前製作したロケットストーブで火を焚いて庫内温度を測ったところ320℃。 この温度なら問題なく焼けるためピザを投入。

この温度なら問題なく焼けるためピザを投入。 ところが、底板直置きでは焦げ気味。

ところが、底板直置きでは焦げ気味。 とりあえず焼けたが、焦がさず焼くには浮かして置く必要がありそうだ。

とりあえず焼けたが、焦がさず焼くには浮かして置く必要がありそうだ。

提供元:オートメカニック