車検・点検・メンテナンス

更新日:2018.03.30 / 掲載日:2018.03.30

溶接&金属加工入門 家庭用の100Vでできる点付けにトライ

強度面でも十分なクルマの溶接

オイル交換といった日常整備から壊れたパーツの交換など、クルマのメンテナンスにはいろんなパターンがあるが、溶接ができると状況に合わせた様々な補修や改造が行える。そこで、それほど溶接に慣れていない人でも少し練習すればできるような補修にトライしてみた。

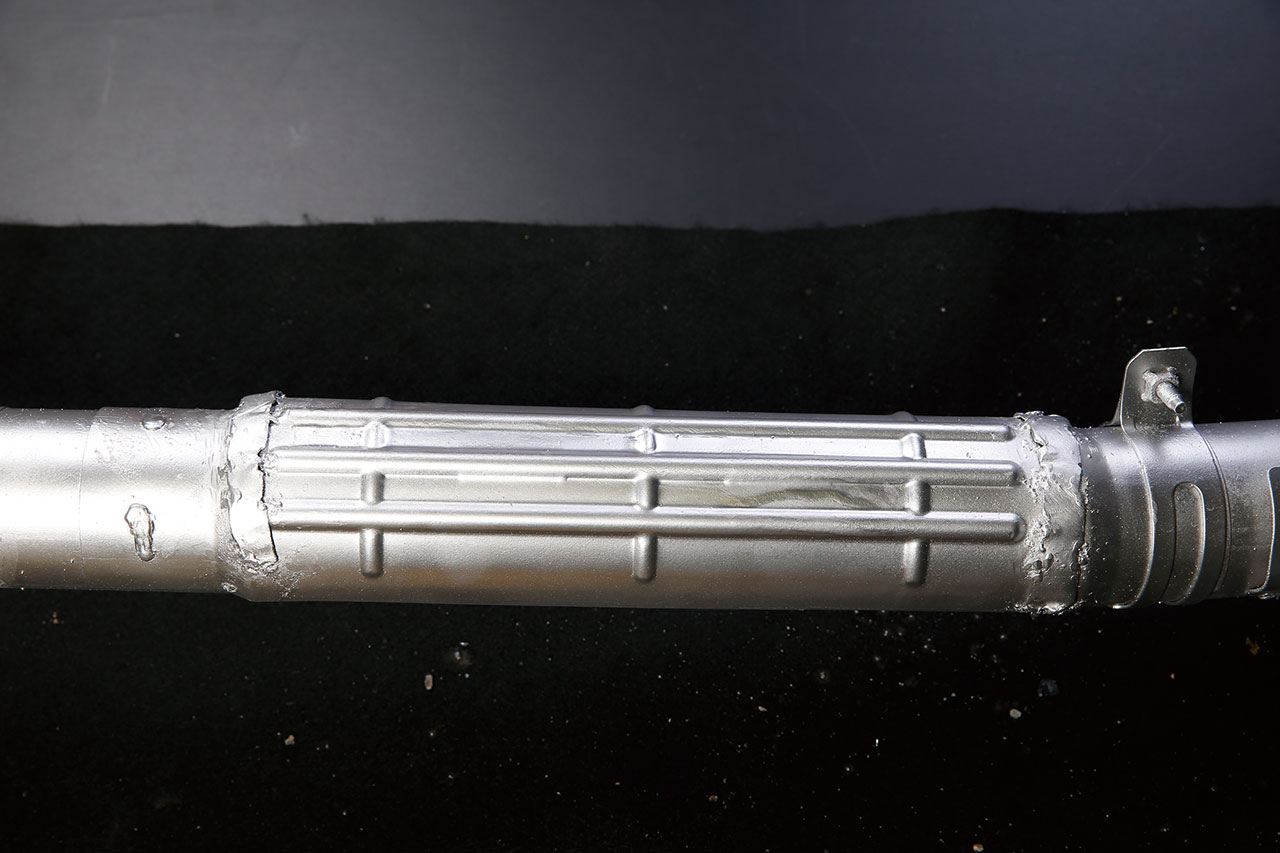

まずは、マフラーの穴開き補修だ。クルマは初代マークXだが、寒い時期に長時間アイドリングさせると、トランク下に水が滴ることがあった。不思議に思ってリフトアップしてみると、左右のメインマフラーに分岐するジョイントの直前が真っ黒に汚れている。この部分はマフラーのパイプが一番低くなるのだが、どうやら水が溜まって穴開きに発展したらしい。穴自体はピンホールといえるくらいで排気音の変化もなく、その周囲の腐食は見られない。マフラーパテで埋めてもいいのだが、一番低いところなので耐久性も大事だし、後方から見ても補修したのが分からないようにしておきたい。そこで、やや大げさな感もあるのだが溶接で穴埋めを行ってみた。

Challenge1 マフラーの小穴をアーク溶接で埋める

黒いカーボンが付いていてよく見ると、一番低いところに小さな穴が開いていた。もともと肉の薄い場所だったのか、腐食したようだ。

黒いカーボンが付いていてよく見ると、一番低いところに小さな穴が開いていた。もともと肉の薄い場所だったのか、腐食したようだ。 リヤ側接続部を外してマフラーを取り外す。大型で重量があるので、2人で行うか補助スタンドで支えながら行う。

リヤ側接続部を外してマフラーを取り外す。大型で重量があるので、2人で行うか補助スタンドで支えながら行う。 カーボンを落として周辺を研いでみると、元の素材から不具合があったのかY型ジョイントの手前にピンホールが開いていた。

カーボンを落として周辺を研いでみると、元の素材から不具合があったのかY型ジョイントの手前にピンホールが開いていた。 溶接時に飛び散ったスパッタが修理部とは違う部分に付着しないようスパッタ付着防止剤をスプレーする。

溶接時に飛び散ったスパッタが修理部とは違う部分に付着しないようスパッタ付着防止剤をスプレーする。スパークを接続させて赤熱させる

アースクリップをマフラーの端に接続する。鉄製の作業テーブル上に固定する場合は、テーブルでアースを取っておけばよい。溶接棒の被覆のない部分をホルダーで挟む。革手袋(袖の長いものがよい)や保護面を装着。

アースクリップをマフラーの端に接続する。鉄製の作業テーブル上に固定する場合は、テーブルでアースを取っておけばよい。溶接棒の被覆のない部分をホルダーで挟む。革手袋(袖の長いものがよい)や保護面を装着。 溶接棒を45度程度に傾けた状態で、軽く当ててやると、先端からスパークが発生して溶接棒が溶け出す。今回は非常に狭い部分なので、補修部を中心に円を描くようにして赤く溶融した部分を作り出す。

溶接棒を45度程度に傾けた状態で、軽く当ててやると、先端からスパークが発生して溶接棒が溶け出す。今回は非常に狭い部分なので、補修部を中心に円を描くようにして赤く溶融した部分を作り出す。 溶接直後は、スラグという被膜ができている。十分に冷ましてから、ハンマーで軽く叩いてやるとスラグが剥がれる。補修部には溶け込んだ溶接部が見える。連続した溶接は難しくても点付けなら優しい。

溶接直後は、スラグという被膜ができている。十分に冷ましてから、ハンマーで軽く叩いてやるとスラグが剥がれる。補修部には溶け込んだ溶接部が見える。連続した溶接は難しくても点付けなら優しい。恒久的な補修と強度を

求めるなら溶接が一番

溶接は車上でも不可能ではないが、高温と火花が出るために安全性を確保するのと、溶接の基本姿勢は下向きなので、マフラーを一旦外してから作業した。

ここではアーク溶接を行っている。溶接機は100Vタイプでかなり古いモデルのため、パワー的には十分とはいえないが(バッテリー式がパワフルだ)、溶接棒には高性能なマグナという製品をチョイスし、安定した品質を得ることにした。

ここで行っているのが被覆アーク溶接で、母材(ここではマフラー)と溶接棒の間に電流を流してアーク熱を発生させて、棒が溶けて2000℃前後になったものが母材に溶け込むものだ。溶接棒には被覆があるが、これはフラックスの役目をして溶接アークを外気から遮断して、溶けた被覆はスラグとなって溶けた金属を覆って外気と遮断する作用を行う。最初はアークを発生させるのがうまくいかないが、溶接棒の先端を軽く母材にコンコンと当てると電気の流れ道ができてスタートする。今回の点付け程度ならすぐにマスターできるだろう。

Challenge2 マフラーの遮熱板のクラックを半自動機で補修

下回りから特定の回転数でガラガラ音が発生するようになったので、調べてみるとマフラーに溶接された遮熱板が割れていた。

下回りから特定の回転数でガラガラ音が発生するようになったので、調べてみるとマフラーに溶接された遮熱板が割れていた。 ホースバンドで縛ってしばらくおとなしくなっていたが、再発するので溶接して固定し直すことにした。

ホースバンドで縛ってしばらくおとなしくなっていたが、再発するので溶接して固定し直すことにした。 補修部周辺のサビや汚れを落としておく。補強部には、別のクルマの中古マフラーから遮熱板を切り出したパッチを当てる。板厚を同じものにしたほうが溶接しやすい。スパッタの飛ぶ範囲に付着防止スプレーを塗布。

補修部周辺のサビや汚れを落としておく。補強部には、別のクルマの中古マフラーから遮熱板を切り出したパッチを当てる。板厚を同じものにしたほうが溶接しやすい。スパッタの飛ぶ範囲に付着防止スプレーを塗布。クラック部を溶接、パッチを当てる

クラックが入りズレた部分を整えクラック自体を溶接。板が薄く溶接機の電流は小さくしているが、赤くなったのをじっと見ているとあっという間に融ける。赤くなったと思ったらすぐトーチ部を離して様子を見る。

クラックが入りズレた部分を整えクラック自体を溶接。板が薄く溶接機の電流は小さくしているが、赤くなったのをじっと見ているとあっという間に融ける。赤くなったと思ったらすぐトーチ部を離して様子を見る。 パッチの端を点付けしてからハンマーで軽く叩いてパッチの曲線をクラック部に沿わせていく。全部をくっつけようとすると、融け落ちる可能性が高いので、等間隔に点付けを行っていく。スポット溶接のようなもの。

パッチの端を点付けしてからハンマーで軽く叩いてパッチの曲線をクラック部に沿わせていく。全部をくっつけようとすると、融け落ちる可能性が高いので、等間隔に点付けを行っていく。スポット溶接のようなもの。 もう一方のクラック部もパッチを当てて、冷ましてからワイヤーブラシで表面の汚れを取り除く。最後に耐熱ペイントで仕上げて完成。

もう一方のクラック部もパッチを当てて、冷ましてからワイヤーブラシで表面の汚れを取り除く。最後に耐熱ペイントで仕上げて完成。薄板は溶けないように

コントロール

次にやってみたのが、マフラーの遮熱板修理。クルマはマツダのロードスターNC型で、中間パイプに溶接された遮熱板が長期間にわたって加えられた振動によって溶接部付近から割れて、特定のエンジン回転数で音が発生していたものだ。30cmほどの長さのある遮熱板を両端で固定した構造なので、中央部が振動で大きくたわみ、端の部分に繰り返し折り曲げる力が発生して金属疲労を起こしたのだと思われる。かといって、マフラーと遮熱板は適度な隙間を設けておかないといけないので、全体をガッチリくっつけるわけにはいかない。ノーマル状態でも8年近く保っていたので、元の固定法を維持したまま固定を強化することに決定。

ここではシールドガスを使わない、ノンガスタイプの半自動溶接機を使用した。これは、ドラムに巻いた細いワイヤーを連続的に送り出しながら電流を流すことでワイヤーが溶けながら母材に溶接されるもので、連続的に溶接できて能率が高いのが特徴。ノンガスタイプなのは、ワイヤーにフラックスがねり込んであり、アークの発生と同時にシールドガスが発生するようにしてあるからだ。最近は100Vでも4mm厚程度まで溶接が可能となっており、安価で作業性がいいのでDIYにも向いた溶接機といえる。

さて遮熱板の修理だが、クラック部を点付けで繋いで段差をなくすとともに、その上からパッチを当てて補強することにした。ここで使った溶接機は電流を切り替えられるので、弱くするとともにワイヤーの送りスピードも遅くしているが、うっかりすると溶けて穴が開いてしまう。初心者の場合、連続で繋いでいくのは難しいので、等間隔で点付けを行い十分な強度を持たせるようにした。

Challenge3 ペダルブラケットのクラックを半自動機で補修して強化

普通に乗っている状態なら問題ないのだろうが、全開走行を繰り返すクルマだったので、アクセルペダルの支点部にあるストッパーに繰り返し負荷が加わって疲労でクラックに発展。いつの間にか踏みごたえがフカフカに。

普通に乗っている状態なら問題ないのだろうが、全開走行を繰り返すクルマだったので、アクセルペダルの支点部にあるストッパーに繰り返し負荷が加わって疲労でクラックに発展。いつの間にか踏みごたえがフカフカに。 ペダルブラケットの構造上、アクセルペダルの支点部がたわみやすいので、台座の部分から鉄板で固定し、クラック部の周辺にも鉄板を追加することで板厚を増加させる効果を得ることにした。

ペダルブラケットの構造上、アクセルペダルの支点部がたわみやすいので、台座の部分から鉄板で固定し、クラック部の周辺にも鉄板を追加することで板厚を増加させる効果を得ることにした。 アクセルペダルは、中央にしか棒がついていないので、ペダル裏にも補強追加。

アクセルペダルは、中央にしか棒がついていないので、ペダル裏にも補強追加。 ブラケットの強化部は連続した溶接にすると完璧だが、点付け部を多数設けることにした。

ブラケットの強化部は連続した溶接にすると完璧だが、点付け部を多数設けることにした。 踏面裏のコーナー部にL字ボルトを溶接した。

踏面裏のコーナー部にL字ボルトを溶接した。完成!

アクセルペダルの支点部から台座部に伸ばしたプレートは、ペダルブラケットの取り付け時に工具が干渉しない位置にセットした。取り付けてみると、ストッパーに当たった時にカチッという節度感が出るようになった。

アクセルペダルの支点部から台座部に伸ばしたプレートは、ペダルブラケットの取り付け時に工具が干渉しない位置にセットした。取り付けてみると、ストッパーに当たった時にカチッという節度感が出るようになった。ペダルの補強を

溶接で試す

サーキット走行が多いクルマで、アクセルペダルを全開にし、コーナリングで右足を踏ん張ることが多かったために疲労してクラックが入ったペダルブラケットを修理し、弱い部分を補強する。さらにこれまでにアクセルペダルの踏面も逆への字に曲がることがあったので、これも裏に補強棒を入れることにした。

提供元:オートメカニック