故障・修理

更新日:2021.09.01 / 掲載日:2021.08.30

DIY“俺”バイク製作記【VOL2】

自分だけのオリジナルバイクを作ってみたい!そんな思いからスタートしたオートメカニック誌の長期連載企画。さまざまな困難を乗り越えて完成を目指す!

自分だけのオリジナルバイクを作ってみたい!そんな思いからスタートしたオートメカニック誌の長期連載企画。さまざまな困難を乗り越えて完成を目指す! 金属加工&溶接を極めればオリジナルバイクの製作も夢ではない。しかし、フレーム設計に強度計算、治具の制作等々クリアすべき課題はとても多い。でも困難が多いからこそ魅力的なのも事実。ここに紹介する「バイク塾」で究極のDIYをとくとご覧あれ!

●文:鈴木伸一 ●写真:飛澤 慎

位置決めのポイントとなるパーツを削り出す

フレームに取り付ける足回りパーツの位置決めとなる部位には高い精度が求められる。ガタつくことなくスムーズに動かす必要があるからだ。

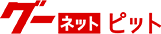

具体的にはフロントステムとスイングアームのシャフトが通るパーツの両端部分。リヤブレーキペダルの支点のシャフトに、リヤのショックアブソーバーの上部の支えの4か所で、旋盤による削り出しで製作する。当然、フレーム製作における作業メニューのひとつで受講者自身が行うのが基本。そこで、旋盤の基本的な扱い方の講習も行ってくれるとのことだ。

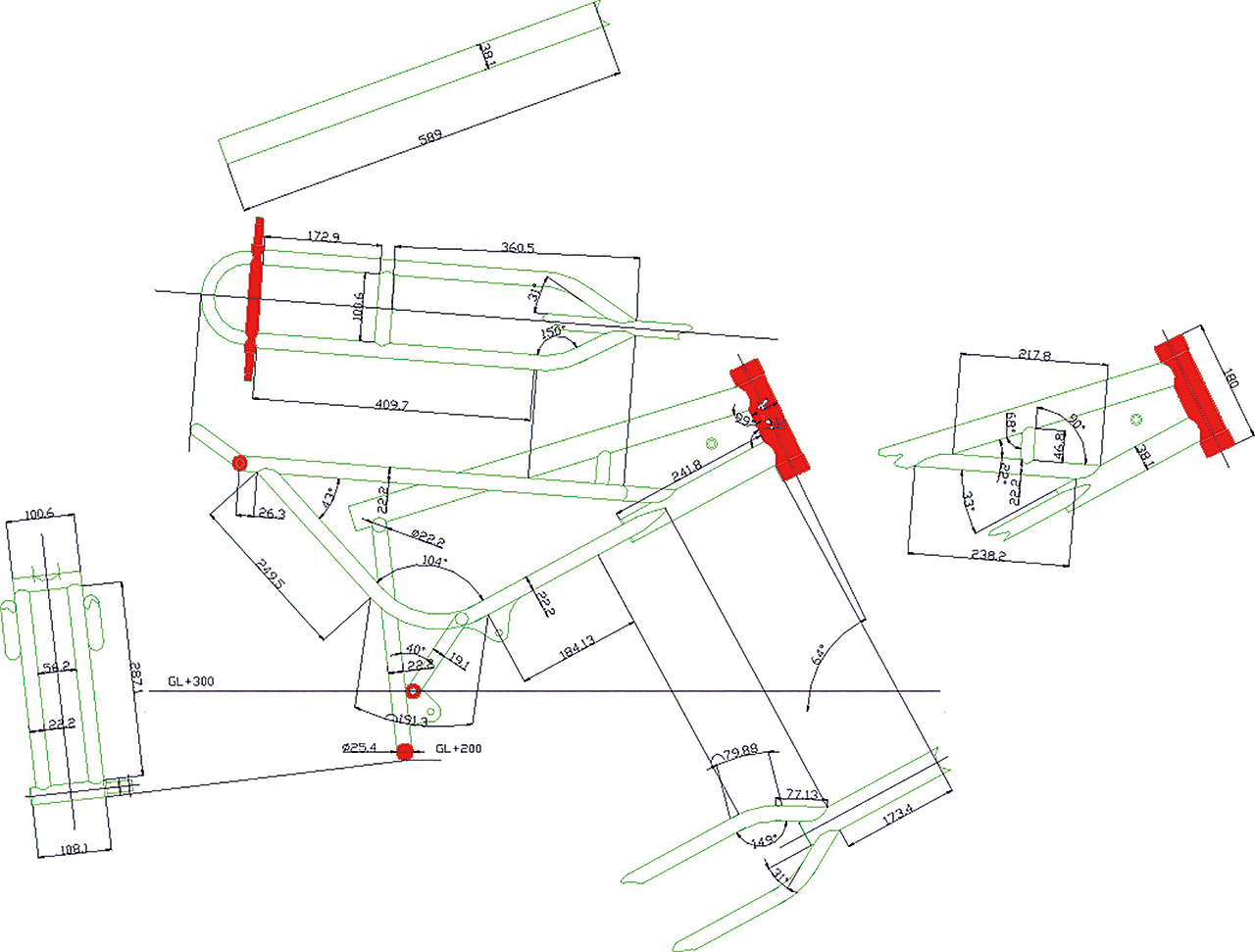

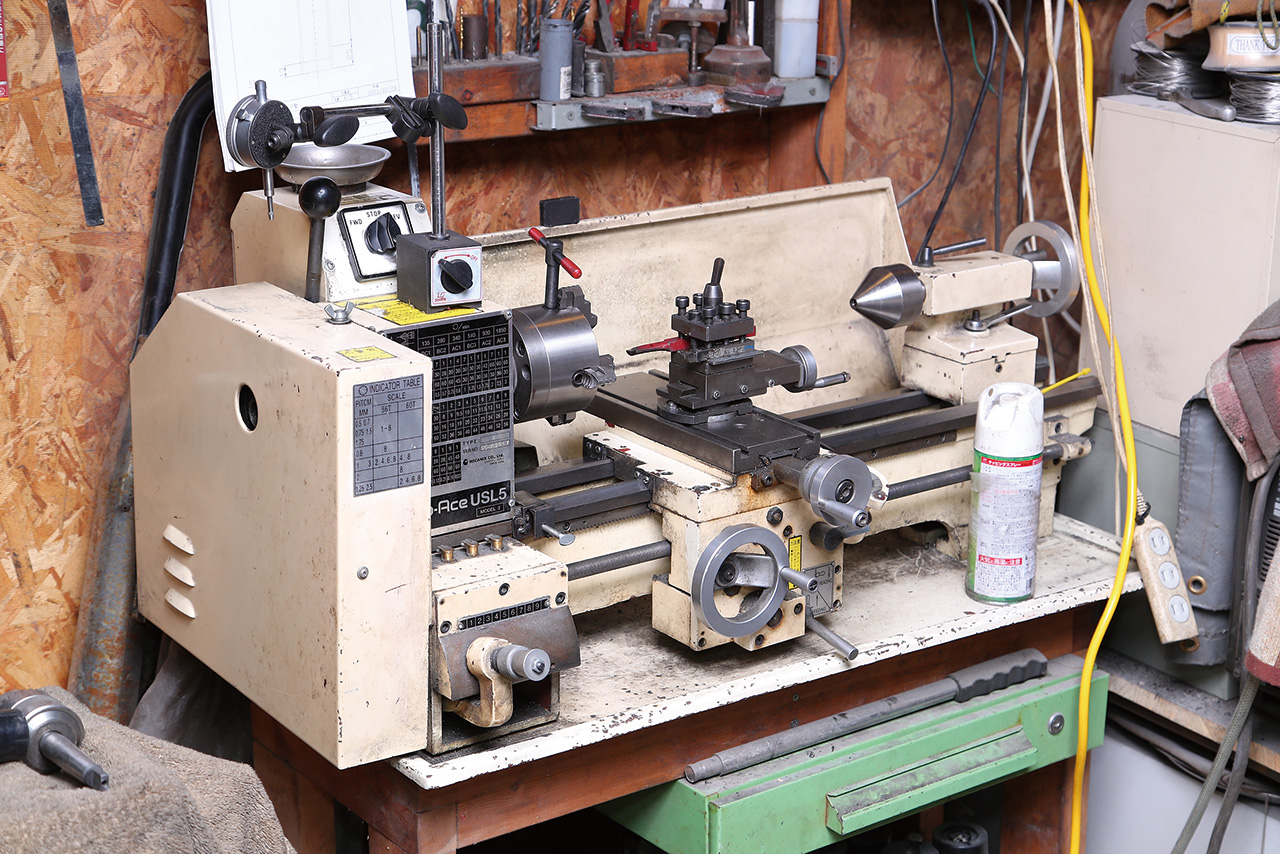

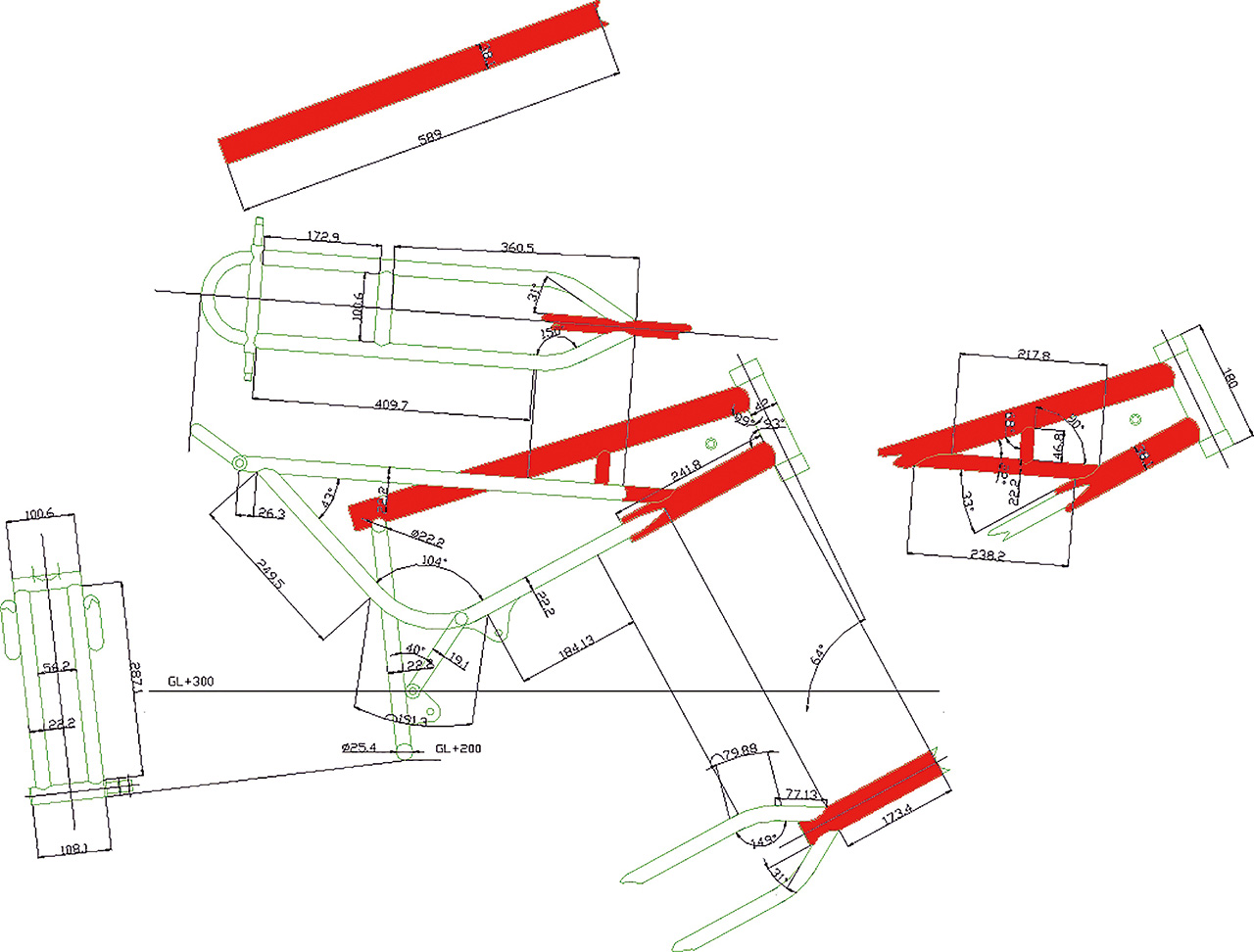

旋盤加工は外注ではなく、これまた手作りの自作。作業場の壁際に設置された小型精密旋盤(寿貿易USL5-3E)で行う。このような細部の寸法を記した指示書を基に、元となる部材から削り出していく。部材をチャックにセットして回転させ、バイト(切削刃)を接触させて少しずつ削ることで指定サイズに仕上げていく。なお、精度が求められる旋盤加工はけっこう時間がかかるため、限られた取材日程の過程で製作するのには無理がある。このため、これらのパーツは手の空いた時間を利用して製作しておいていただいた(ありがとうございます!!)。

旋盤の部材をホールドするチャックには3爪、4爪の種類がある。3爪はセンターが出しやすい半面、構造上、爪にズレが生じるため、外周がどっちかにズレやすく、外周を削らない場合は芯に若干の狂いが生じる。このため、芯をズラしたくない時は4爪を使う。すべての爪が独立しているためセンター出しは手間がかかるものの精度が出るからだ。

フロントステムを基点に組み上げていく

治具に固定したフロントステムには設計通りの角度でパイプを突き合わせる必要がある。このため、パイプ末端は指定角度でピッタリ密着するよう、交差する面を削り込む加工を行う。

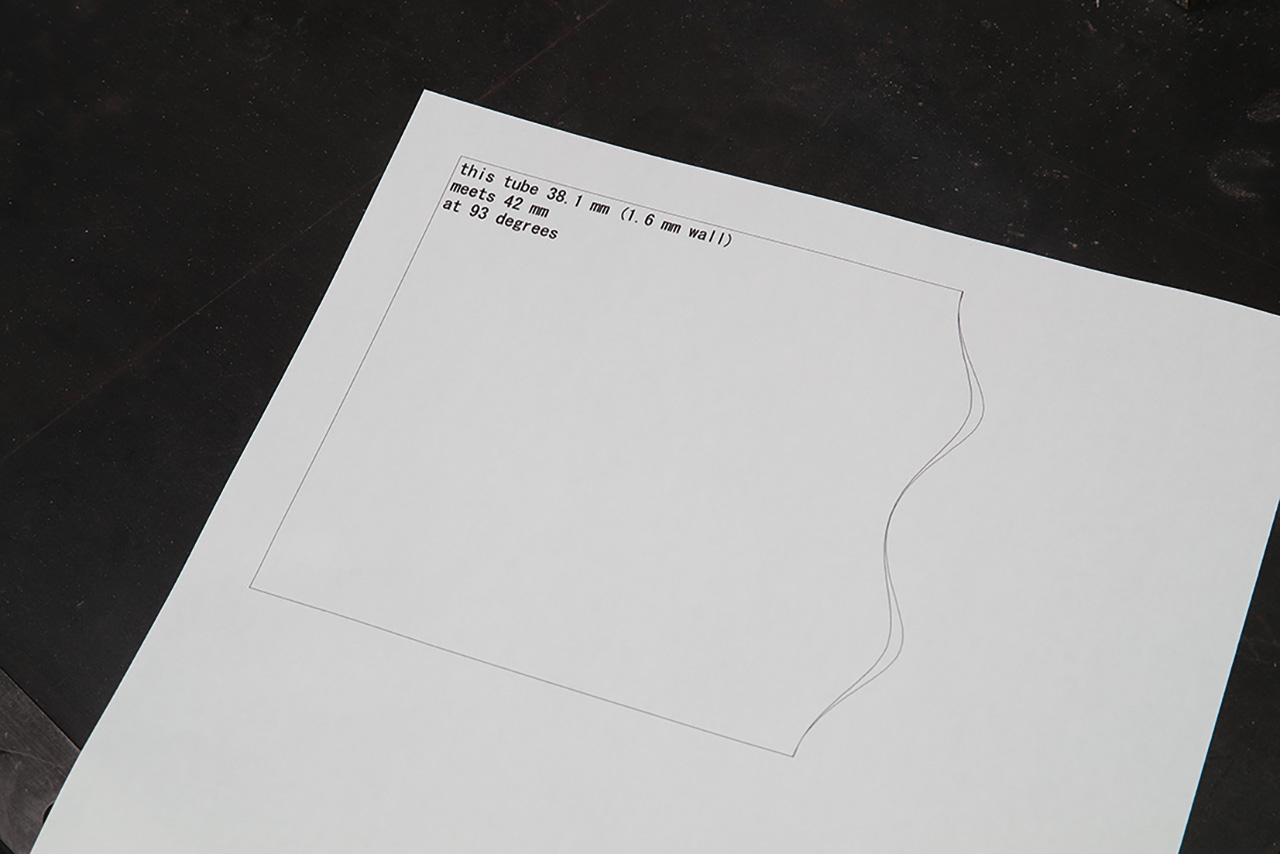

この作業時、交差面の展開図がいきなり登場した。この展開図、「tube miter」という名称のPC用ソフトで製作したとのことで、パイプ直径と交差させる角度を入力するだけで型紙が完成し、プリントアウトすることができる。ネットからダウンロード可能で、名称で検索すればすぐにヒットするはずだ。

ステム固定する治具にフロントステムをまっすぐはめ込む。はめ込んだフロントステムの上端のベアリングベースに固定リングをはめて安定させる。このフロントステムを基点として、アッパーフレームの構成パイプを順次、組み付けていく。

メインの直系38.1mmパイプを設計図に記されたサイズにカットする。交差面を除いて上段589mm、下段が241.8mmで、交差面の加工分の余裕をみて切り出す。ディスクグラインダーに「研磨布ディスク」を組み付け、切断面を研磨してバリを処理。長手方向に位置合わせ用の中心線をケガく。

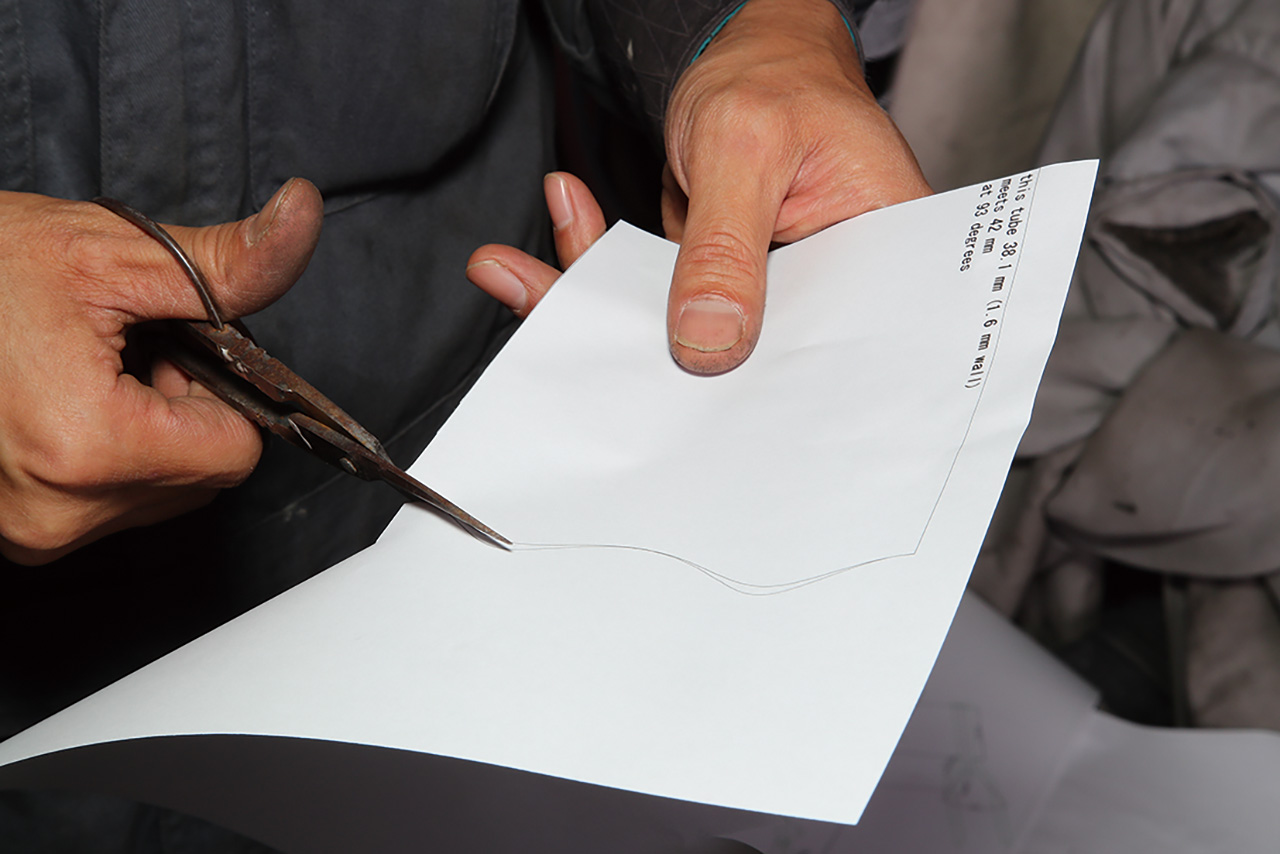

パイプの直径と交差させる角度を入力して交差面の展開図を出力する。展開図を切り抜き、二つ折りにして中心部に位置合わせようの折り目を入れる。折り目がパイプに記したセンターラインに合致するよう巻き付け、ズレないようテープでしっかり固定する。展開図のカットラインに沿ってディスクグラインダーで大まかに削り込む。棒ヤスリでカットラインまで削って仕上げる。これでフロントステムの側面に指定角度でピッタリ組み合うようになる。

パイプの長手方向に中心線を引く場合、定盤とハイトケージが必要となるが、1本だけならLアングルを被せることで簡単に引くことができる。また、直角に交差する線はコピー用紙を一巻きするとよい。巻いた紙の「角と角」をピッチリ合わせると直角になるからだ。

フロントステムと突き合わせパイプの反対端は、丸くカットした鋼板を溶接して塞いでしまう。パイプの半径サイズに開いたデバイダーで、鋼板に円をケガく。ここでなんと「プラズマカッター」が登場! アースクリップを接続した作業台に載せ、トーチのノズルを部材に接触させてスイッチON。ケガキ線に沿ってカットしていく。ただし、これによる切断面は酸化し、溶接の妨げになる。このため、大まかに切り出してから仕上げは金切りバサミでケガキ線に沿って切り抜く。

曲線切り向け金切りバサミの「柳刃」の刃が湾曲しているのは、円に合わせて(刃が曲がった方向に)切るためではない。刃先が切り出す対象物の外側に反るように持って切るのが基本だ。初めて手にした時勘違いしやすい点なので注意したい。

切りだした円盤の切断面に残ったバリや反り返りを削り落とし、パイプエンドにピタッと密着するよう仕上げる。溶接はTIG溶接機で行う。導入されているのはインバーター制御のパナソニック「WX150」という機種だ。まず、数か所点付けしで仮固定。本溶接は、溶加棒は使わずに母材同士の金属を溶かしながら溶接する「なめ付け溶接」で隙間なく仕上げる。

パイプにケガいた中心線にサインペンで墨入れして判別しやすくする。フロントステムのセンターラインと合致するよう突き合わせ、溶接する。導入されている溶接機はガスシールドアーク溶接機で、ワイヤをトーチに内蔵したスプールオンガン方式採用の「ミグボーイ」という名称の業務機種だ。ズレが生じた際に容易に修正できるよう。全体が組み上がるまで、突き合わせ面の溶接はすべて点付けで仕上げる。ガスシールドアーク溶接ゆえ溶接面にスラグは残らず、後処理が不要なきれいな仕上がり。下段のパイプも同様に組み付ける。

上下のパイプを溶接したフロントステムを治具に元通り組み付け、センターが出ているか確認する。ま上から見ると若干ズレているように感じる。「レーザー芯出し装置」で垂直線を照射して上下それぞれのパイプ中心線がセンターに合致するか確認する。

やはり下段のパイプが若干、ズレていた。治具から外し、パイプ突き合わせ面を上にして万力に挟み込み、下部の点溶接面を削り取る。削りきれずに残った面をタガネで叩いて切り離す。切り離すのはあくまで片面のみだ。治具にセットして垂直線を照射。下段パイプを軽く押し曲げて中心線がセンターに合致するよう修正する。再度、点溶接して修正作業は完了!

フロントステムはフレームの中で最も負荷が掛かる部分。このため、特に強度が必要で、上下2本のパイプで荷重を受けることでフロントステムへの衝撃を二分する構造となっているが、上下が分離した状態では強度が足りない。その補強用の横パイプを切り出す。突き合わせ面を加工。平行に収まるよう、パイプ両端を向かい合わせに加工する。

横パイプに加えて、さらに縦方向にも1本、補強を入れる。図面のサイズより若干長めにカットし、指定位置にピッタリ収まるよう両端の突き合わせ面を加工する。センターを合わせて仮止めする。治具から取り外し、定盤に寝かせて歪みを修正後、点溶接でしっかり固定する。

表現工房 八王子作業所・事務所

〒193-0813

東京都八王子市四谷町604ー3

●URL/http://hyougenkoubou.jp/

モノ作り教室を開催している「表現工房」の本拠地は東京都八王子市の「八王子作業所」で、幹線道路に面した路地の突き当たりにある。