故障・修理

更新日:2019.01.12 / 掲載日:2019.01.12

クルマいじりに役立つDIY術!溶接&金属加工入門V【PART2:溶接】

きれいな仕上がりを目指そう!

きれいな仕上がりを目指そう!溶接の基本は習う必要はあるものの、安定してきれいに仕上げるコツは「習うより慣れろ」。基本をキッチリ理解した上で、数を重ねて会得する(体で覚える)しかないのだ。

目的なくしてスキルの向上は望めない

「表現工房」では溶接スキルを学ぶことができる教室も開設されている。ただし、単純に基本をレクチャーするのではなく、実作業を通して学んでもらうというポリシー。目的なくしてスキルの向上は望めないからで、一つの作品を仕上げる過程で基本を伝授しつつ溶接に慣れ親しんでもらうとのこと。そこで、「鈑金折り曲げ機(メタルベンダー)」の製作を通して溶接の基本をレクチャーしてもらった。

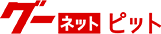

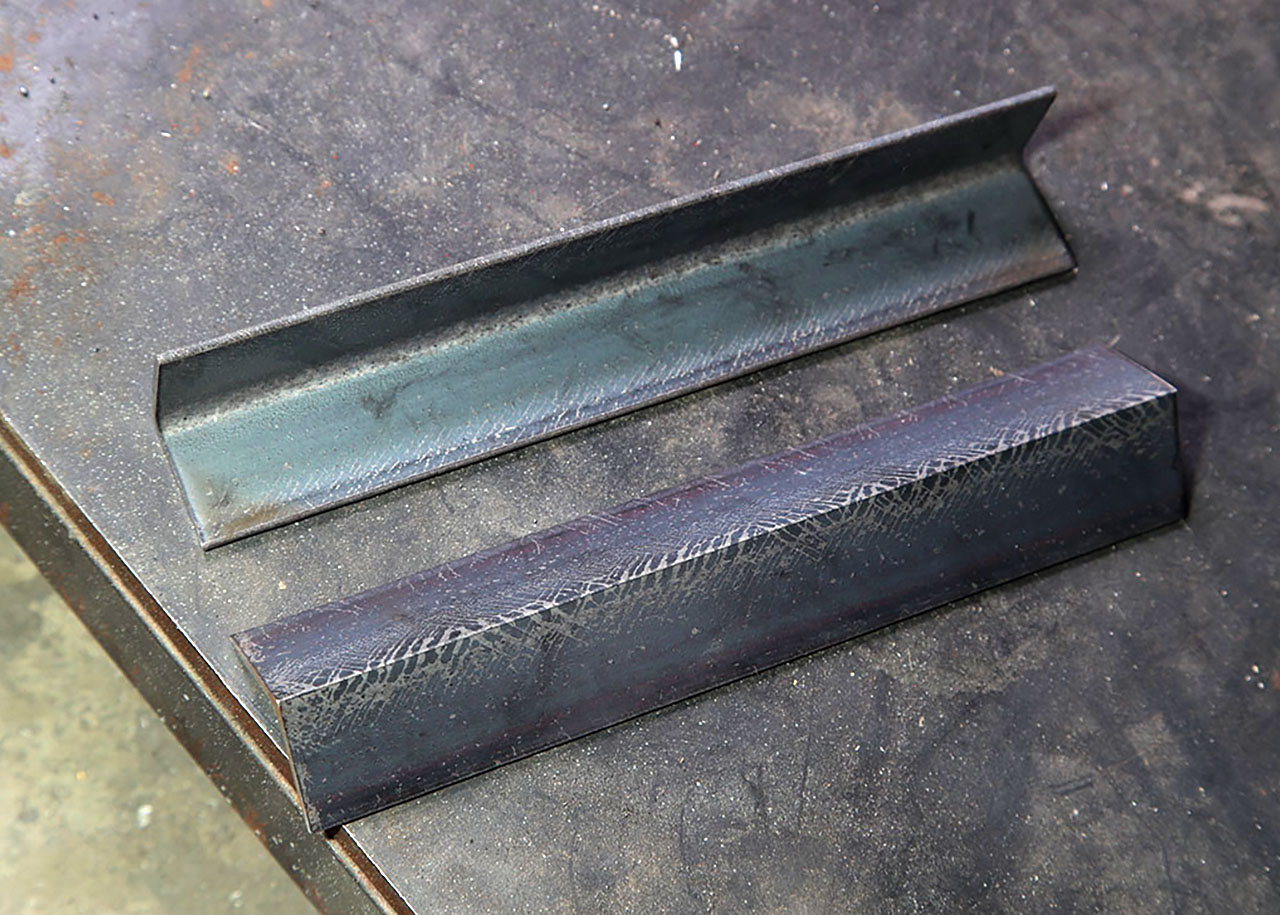

【折り曲げ機パーツA】

【1】指定サイズにカットしたLアングルを向かい合わせ、点溶接で仮留めする

まずAパーツを製作。30×30アングル材の端から207mm位置にカット線をケガき、高速カッターでカット。

まずAパーツを製作。30×30アングル材の端から207mm位置にカット線をケガき、高速カッターでカット。 もう1本、同様に200mmの長さにカットする。

もう1本、同様に200mmの長さにカットする。 それぞれに中心線を印し、中心が合致するよう向かい合わせて仮固定。

それぞれに中心線を印し、中心が合致するよう向かい合わせて仮固定。 そして、両端を点溶接で仮留めする。

そして、両端を点溶接で仮留めする。 仮留めとはいえ裏まで確実に熱が伝わるよう溶接することが肝心だ。

仮留めとはいえ裏まで確実に熱が伝わるよう溶接することが肝心だ。【Point】溶接ワイヤーの先端は斜めにカットする

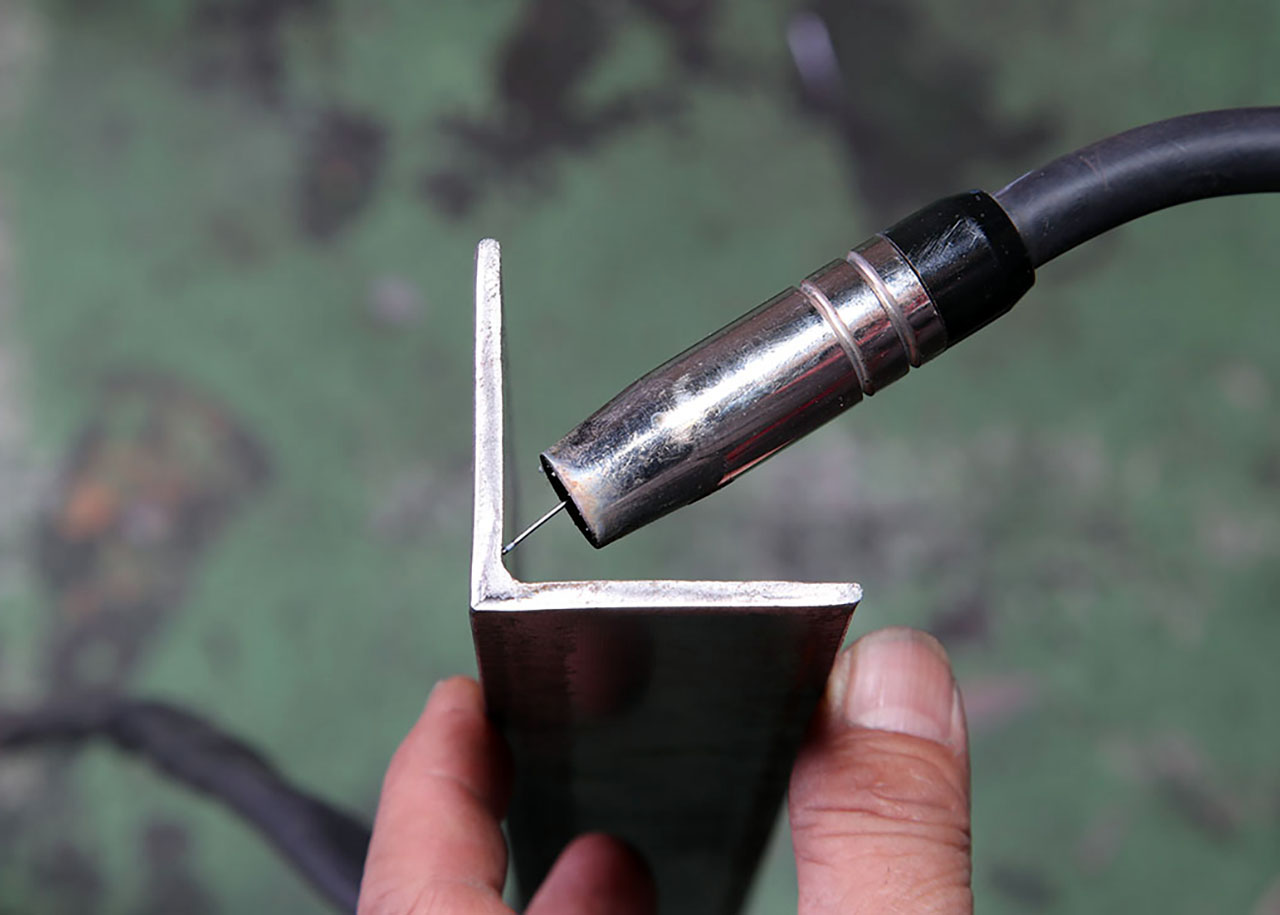

溶接研修にはアストロプロダクツのノンガス半自動溶接機MIG-100を持ち込んで利用した。

溶接研修にはアストロプロダクツのノンガス半自動溶接機MIG-100を持ち込んで利用した。 半自動溶接機を利用する際、重要なポイントとなるのが溶接ワイヤーの突き出し量。適正値は約10mmで、出すぎた時はこまめに、斜めにカットする。

半自動溶接機を利用する際、重要なポイントとなるのが溶接ワイヤーの突き出し量。適正値は約10mmで、出すぎた時はこまめに、斜めにカットする。 また、トーチは持ち手がブレないよう空いている手を添え、軽く握って支える。

また、トーチは持ち手がブレないよう空いている手を添え、軽く握って支える。【2】裏面まで確実に熱が伝わるよう本溶接する

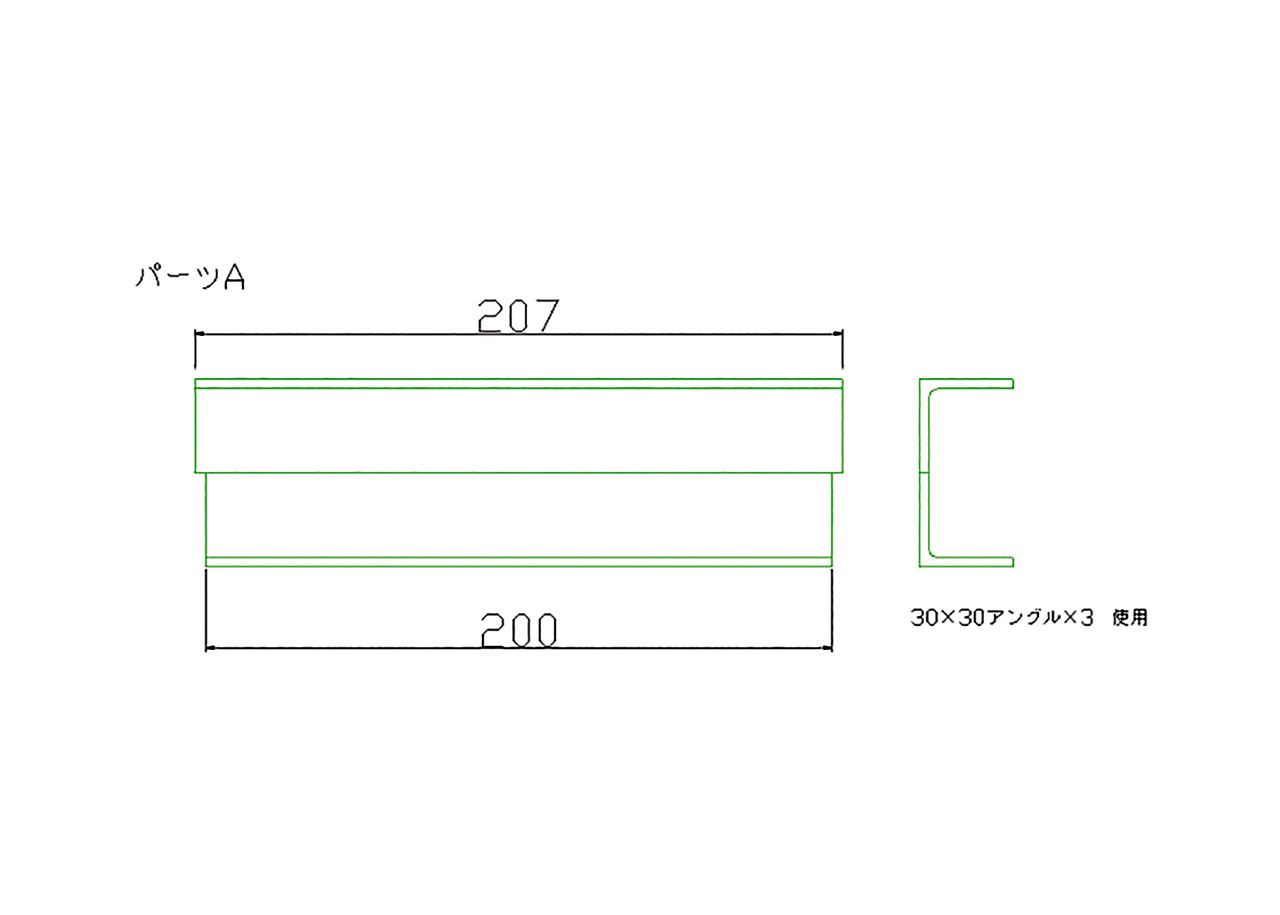

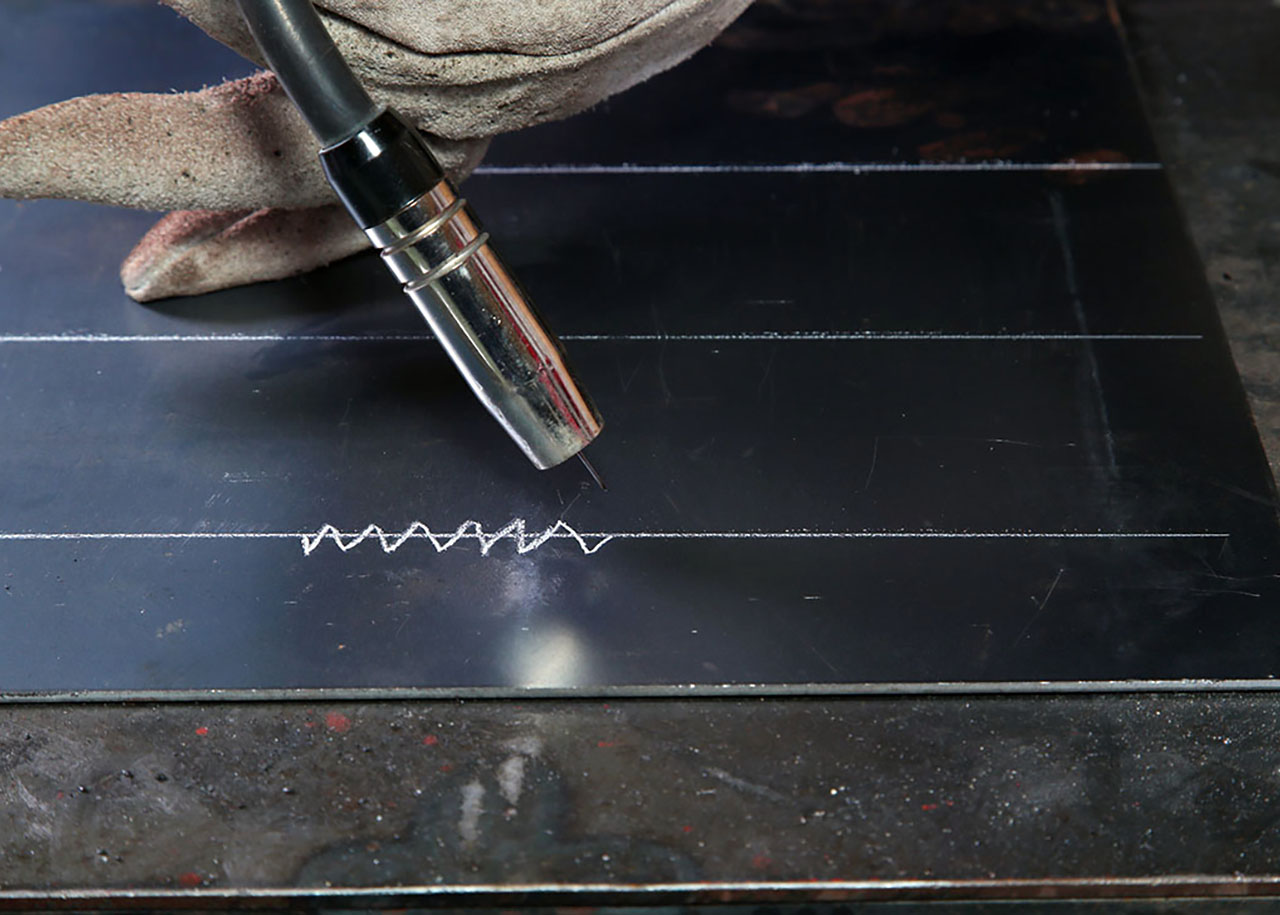

仮留めで2本が安定したところで本溶接。ノズルを軽く前後に振りつつ横にスライドさせながら溶接していく。

仮留めで2本が安定したところで本溶接。ノズルを軽く前後に振りつつ横にスライドさせながら溶接していく。 ただし、端から端まで繋ぎ目なく溶接すると歪みやすいため、20~30mm幅で等間隔に数か所溶接する。

ただし、端から端まで繋ぎ目なく溶接すると歪みやすいため、20~30mm幅で等間隔に数か所溶接する。 完了したら裏までキッチリ熱が伝わっているか確認する。

完了したら裏までキッチリ熱が伝わっているか確認する。【Point】前後は垂直、左右は後方に傾ける

トーチはノズルが溶接物に相対して前後方向が90度の直角になるよう保持。左右方向は進行方向から後方(右から左に移動する前進法の場合)に70~80度ほどに傾ける。

トーチはノズルが溶接物に相対して前後方向が90度の直角になるよう保持。左右方向は進行方向から後方(右から左に移動する前進法の場合)に70~80度ほどに傾ける。 また、この際トーチ先端から部材まで10mmくらいの距離感(ワイヤーの突き出し量を意識する)を保つ。これが基本の構えで溶接時は常に、この体勢を維持する。

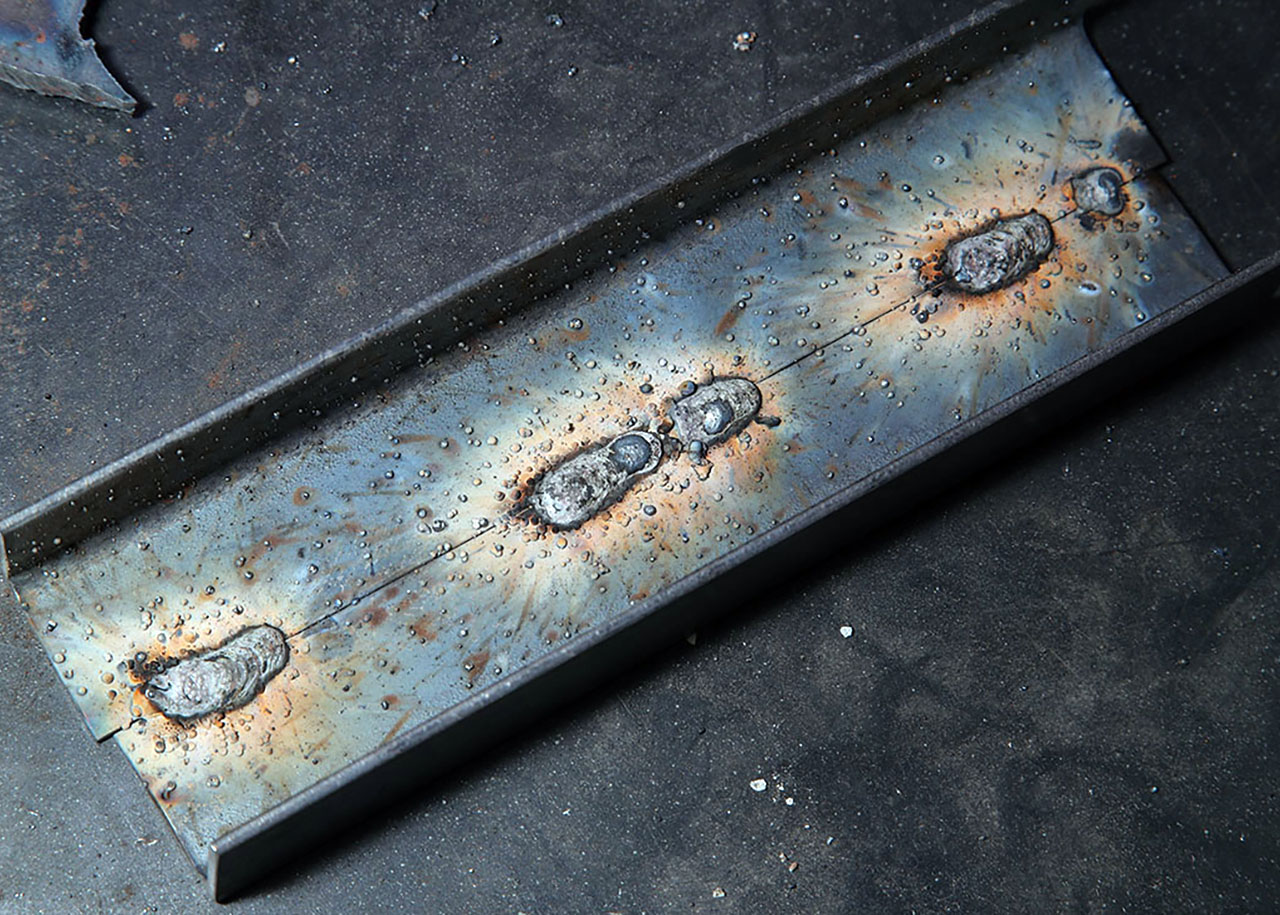

また、この際トーチ先端から部材まで10mmくらいの距離感(ワイヤーの突き出し量を意識する)を保つ。これが基本の構えで溶接時は常に、この体勢を維持する。【折り曲げ機パーツB】

【1】ハンドルを取り付ける移動プレートのパーツを 切り出し、溶接で接続して歪みを修正する

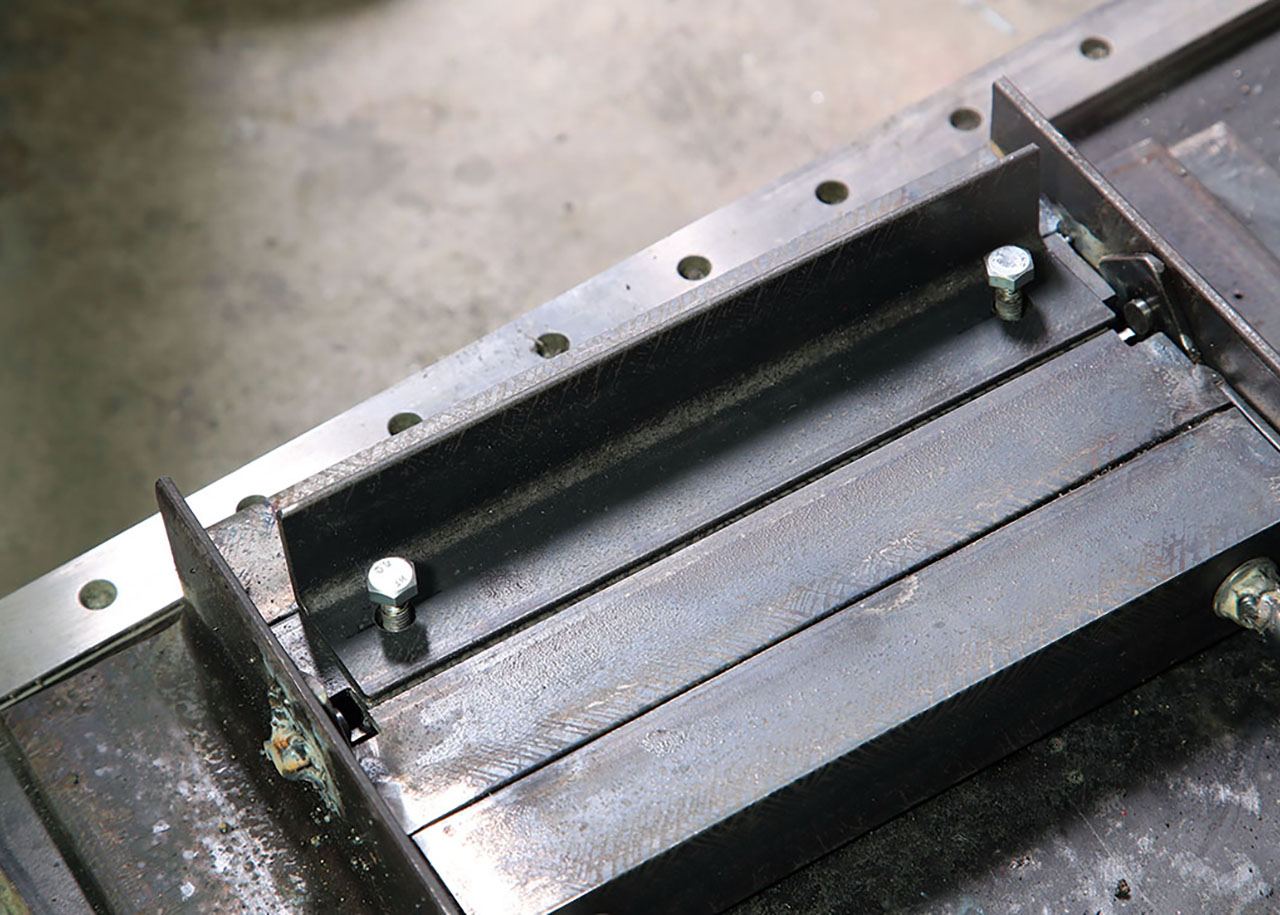

30×30アングル材を200mmの長さに2本切り出す。

30×30アングル材を200mmの長さに2本切り出す。 2本を同じ方向に並べて固定し、点溶接で仮留めする。

2本を同じ方向に並べて固定し、点溶接で仮留めする。 Aパーツの要領で本溶接するが、この組み合わせは歪みやすく、反り返しを起こしがち。

Aパーツの要領で本溶接するが、この組み合わせは歪みやすく、反り返しを起こしがち。 万力に固定。

万力に固定。 キッチリ平面となるよう反り返しの逆向きにハンマーで叩いて修正する。

キッチリ平面となるよう反り返しの逆向きにハンマーで叩いて修正する。【Point】突き合わせは一定幅、かつ一定間隔で上下に振りながら移動

最も基本となる2枚の鉄板を突き合わせて接続する「突き合わせ継ぎ手」は、布を縫い合わせる感じに双方に同じ幅となるようノズルを振りつつまっすぐ移動することで2枚の鉄板に均等に熱を加える。

最も基本となる2枚の鉄板を突き合わせて接続する「突き合わせ継ぎ手」は、布を縫い合わせる感じに双方に同じ幅となるようノズルを振りつつまっすぐ移動することで2枚の鉄板に均等に熱を加える。 均等に熱が加われば、突き合わせ面を中心に同じ幅で横に広がったビートに仕上がる。

均等に熱が加われば、突き合わせ面を中心に同じ幅で横に広がったビートに仕上がる。 裏にも同じ幅に均等に熱が伝わるのだ。

裏にも同じ幅に均等に熱が伝わるのだ。【2】帯材から蝶番パーツを切り出し成形する

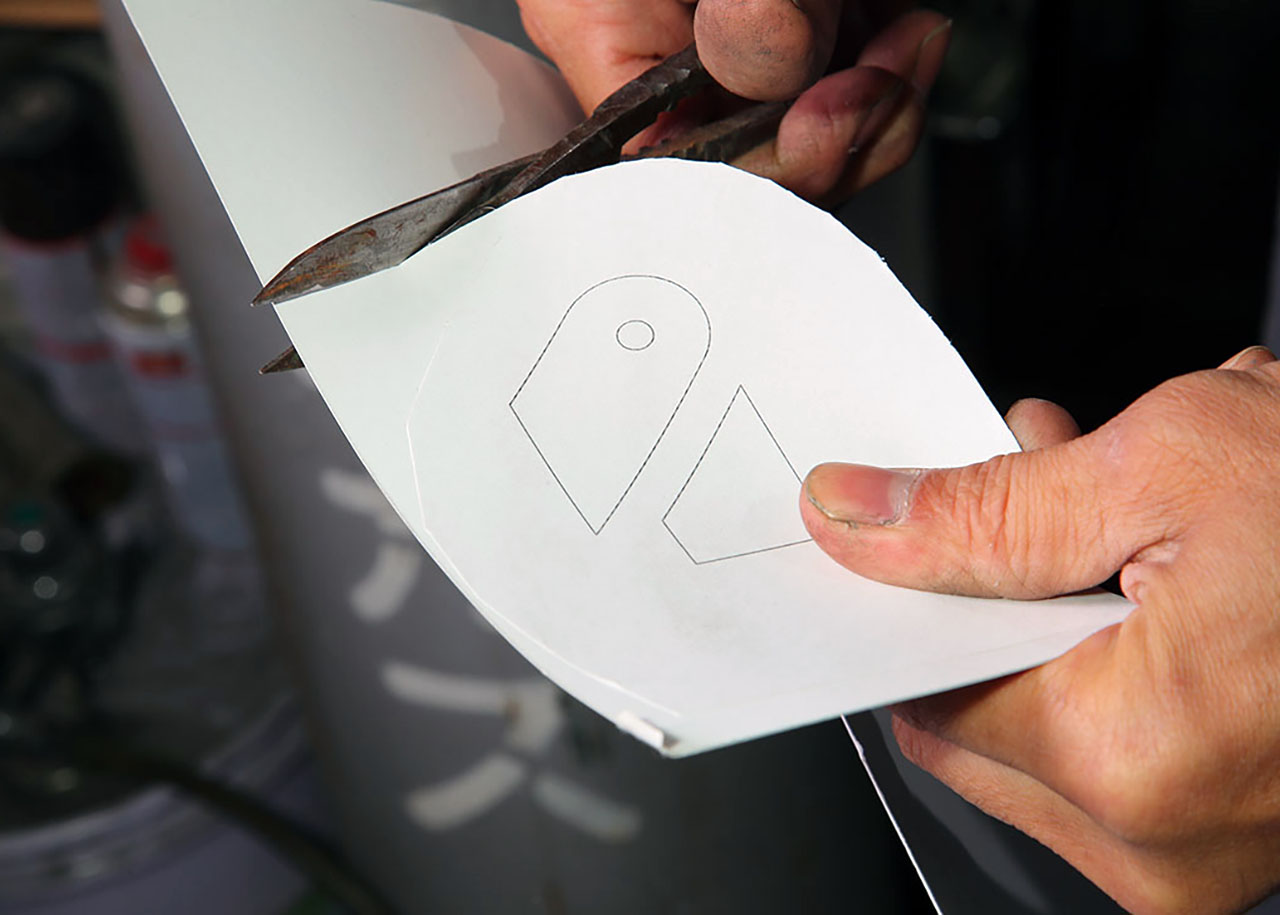

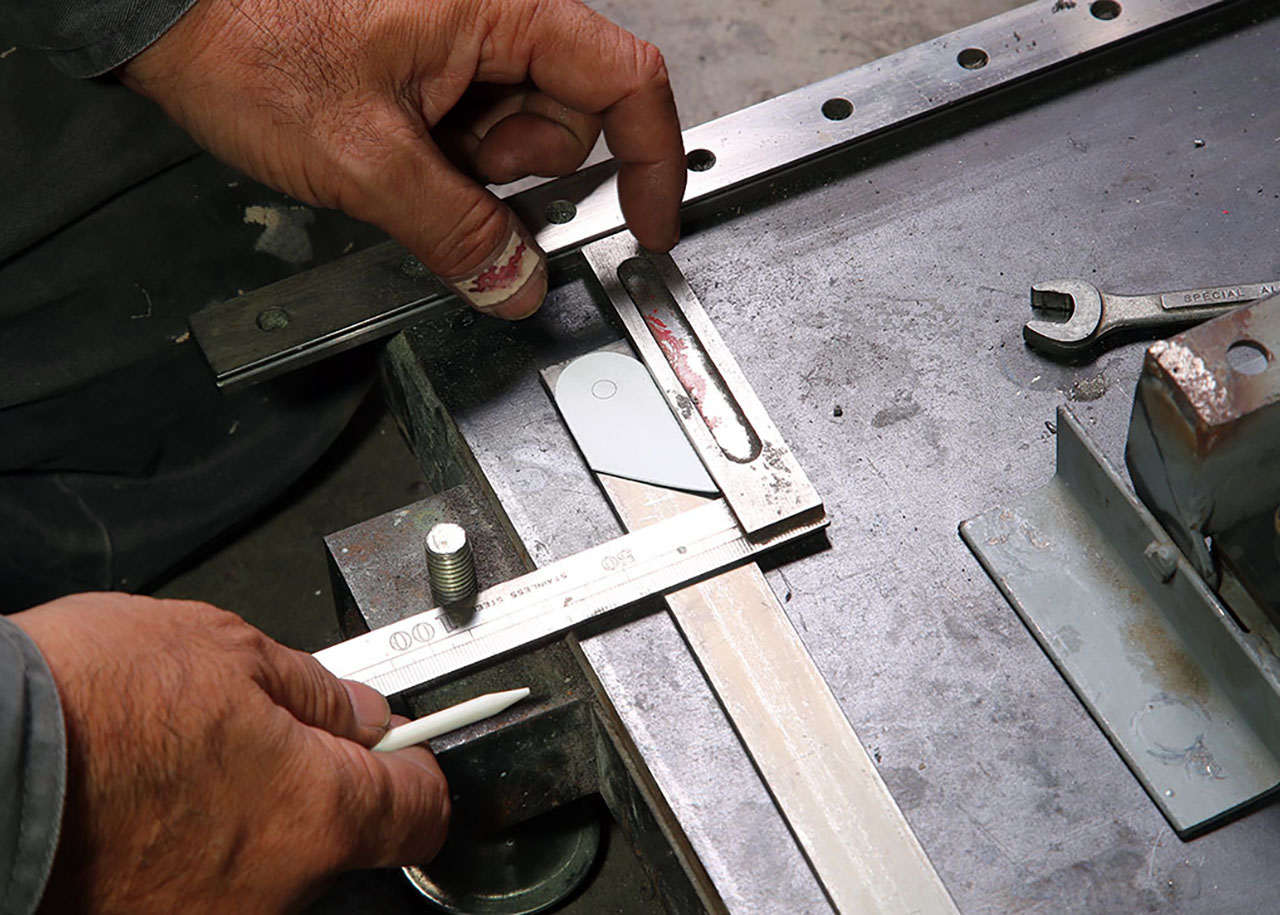

図面を原寸大でプリントアウト。

図面を原寸大でプリントアウト。 厚紙に貼り付け、切り出して型紙にする。

厚紙に貼り付け、切り出して型紙にする。 型紙を帯材に重ね、切り出し線を記入する。必要最低限の長さにカット。

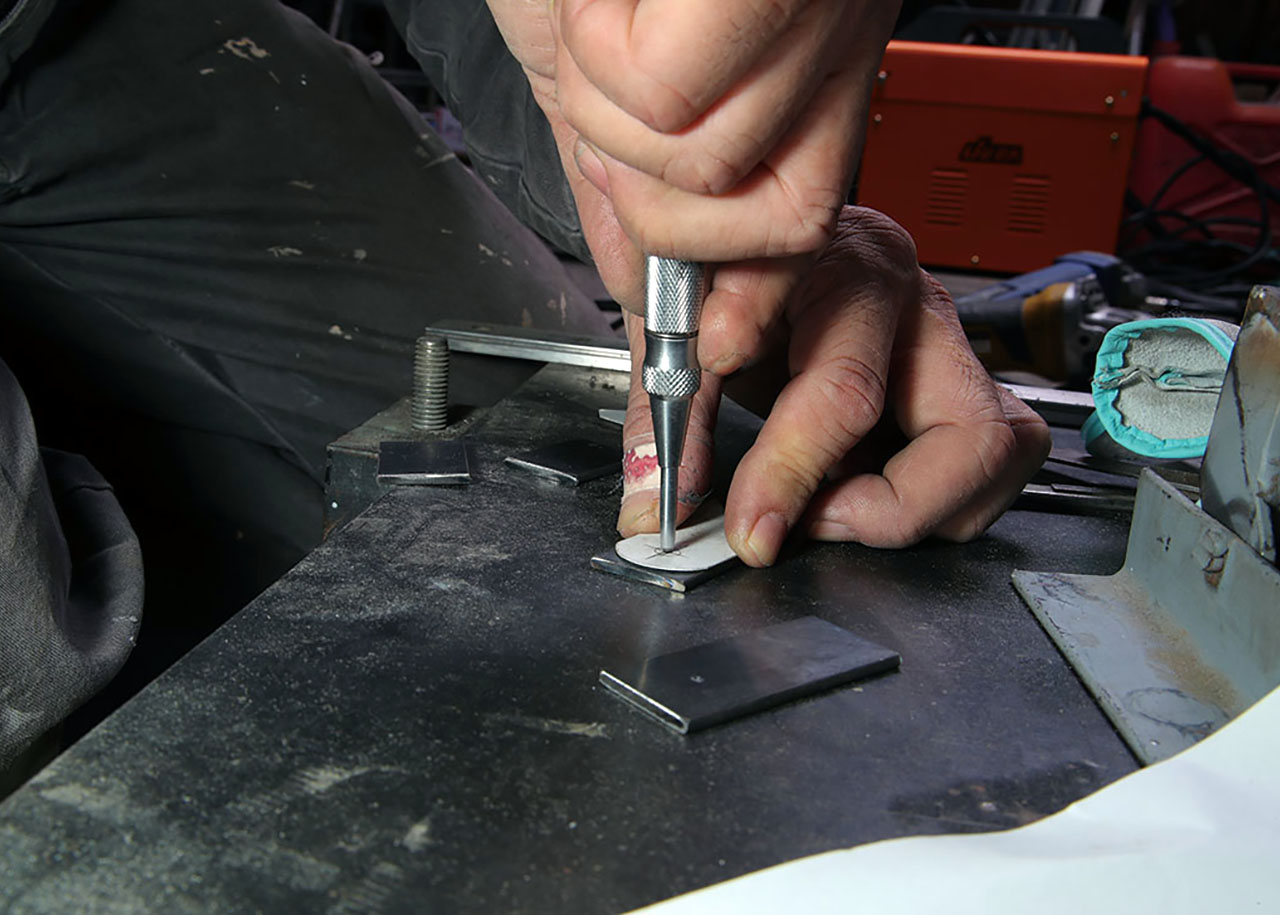

型紙を帯材に重ね、切り出し線を記入する。必要最低限の長さにカット。 型紙の軸穴の中心にポンチでドリルの誘導穴を開ける。

型紙の軸穴の中心にポンチでドリルの誘導穴を開ける。 φ6mmのドリル刃で下穴を開け、φ8mmドリルに切り替えてφ8mmに広げる。

φ6mmのドリル刃で下穴を開け、φ8mmドリルに切り替えてφ8mmに広げる。 同様の手順で同じ物を2枚製作する。

同様の手順で同じ物を2枚製作する。【Point】隅肉は上下にジグザグに振りながら移動

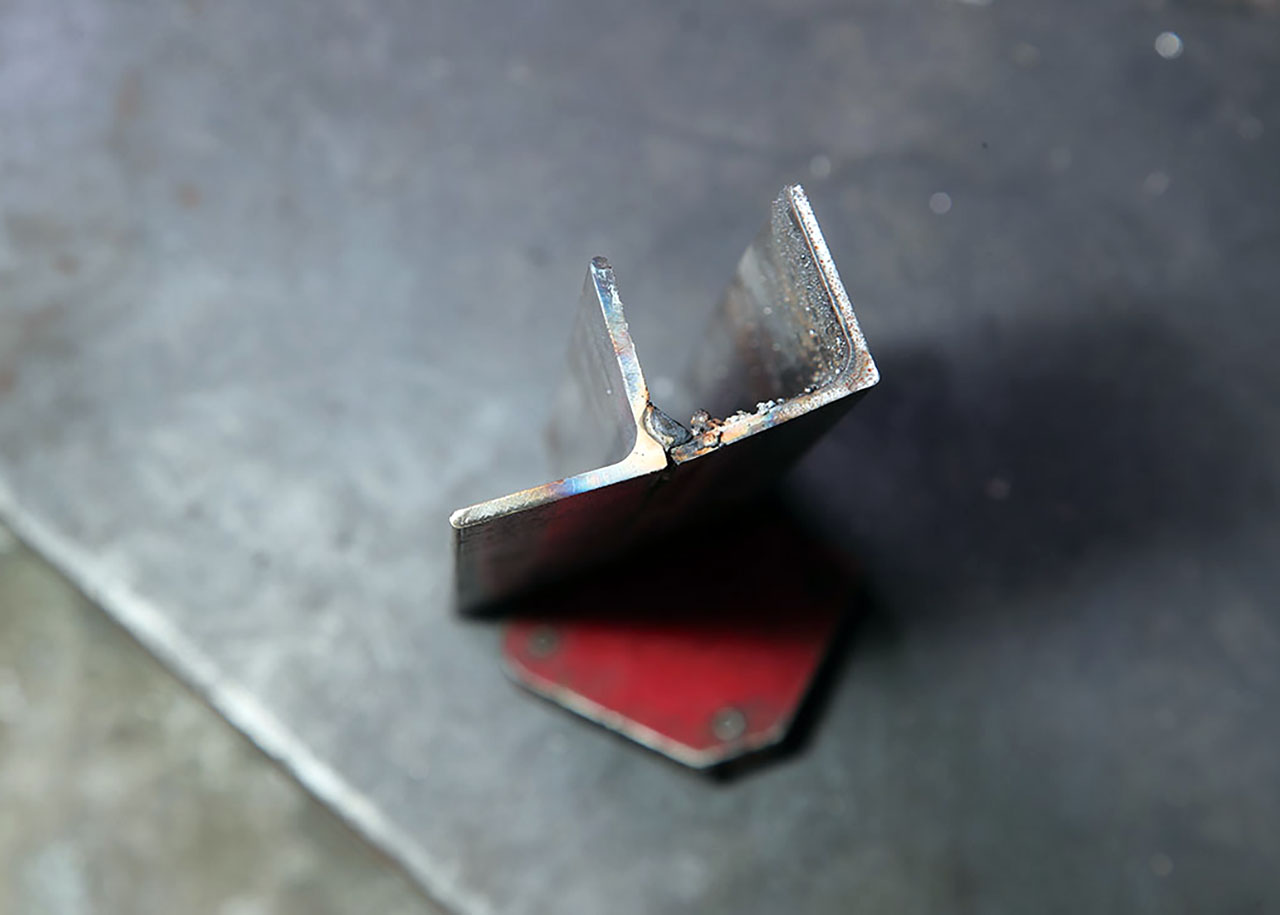

ほぼ直角に交わる二平面の隅に溶接を行う「隅肉溶接」は、断面形状が三角形状に仕上げる。ところが、慣れないと材料のどちらかに偏りがち。それを防ぐためトーチを30度くらいの角度で保持し、若干手前を狙う。

ほぼ直角に交わる二平面の隅に溶接を行う「隅肉溶接」は、断面形状が三角形状に仕上げる。ところが、慣れないと材料のどちらかに偏りがち。それを防ぐためトーチを30度くらいの角度で保持し、若干手前を狙う。 そして、均等に溶かし込むために上下交互に2つの材料間を行き来しながら、糸で縫うように移動させていく。

そして、均等に溶かし込むために上下交互に2つの材料間を行き来しながら、糸で縫うように移動させていく。【3】組み合わせて図面の形状に仕上げる

切り出した2枚は蝶番のパーツ。

切り出した2枚は蝶番のパーツ。 型紙通りに軸穴の反対端を45にカットする。

型紙通りに軸穴の反対端を45にカットする。 型紙の組み合わせパネルを同様の手順で2枚切り出す。

型紙の組み合わせパネルを同様の手順で2枚切り出す。 2種をこのように組み合わせて、溶接する。

2種をこのように組み合わせて、溶接する。 取材時に組み上げた蝶番パネル。Bパーツに合わせてみて寸法違いだったことが判明。急遽、嶋本氏が修正を加えることに。その完成品がこれだ。

取材時に組み上げた蝶番パネル。Bパーツに合わせてみて寸法違いだったことが判明。急遽、嶋本氏が修正を加えることに。その完成品がこれだ。【折り曲げ機パーツC】

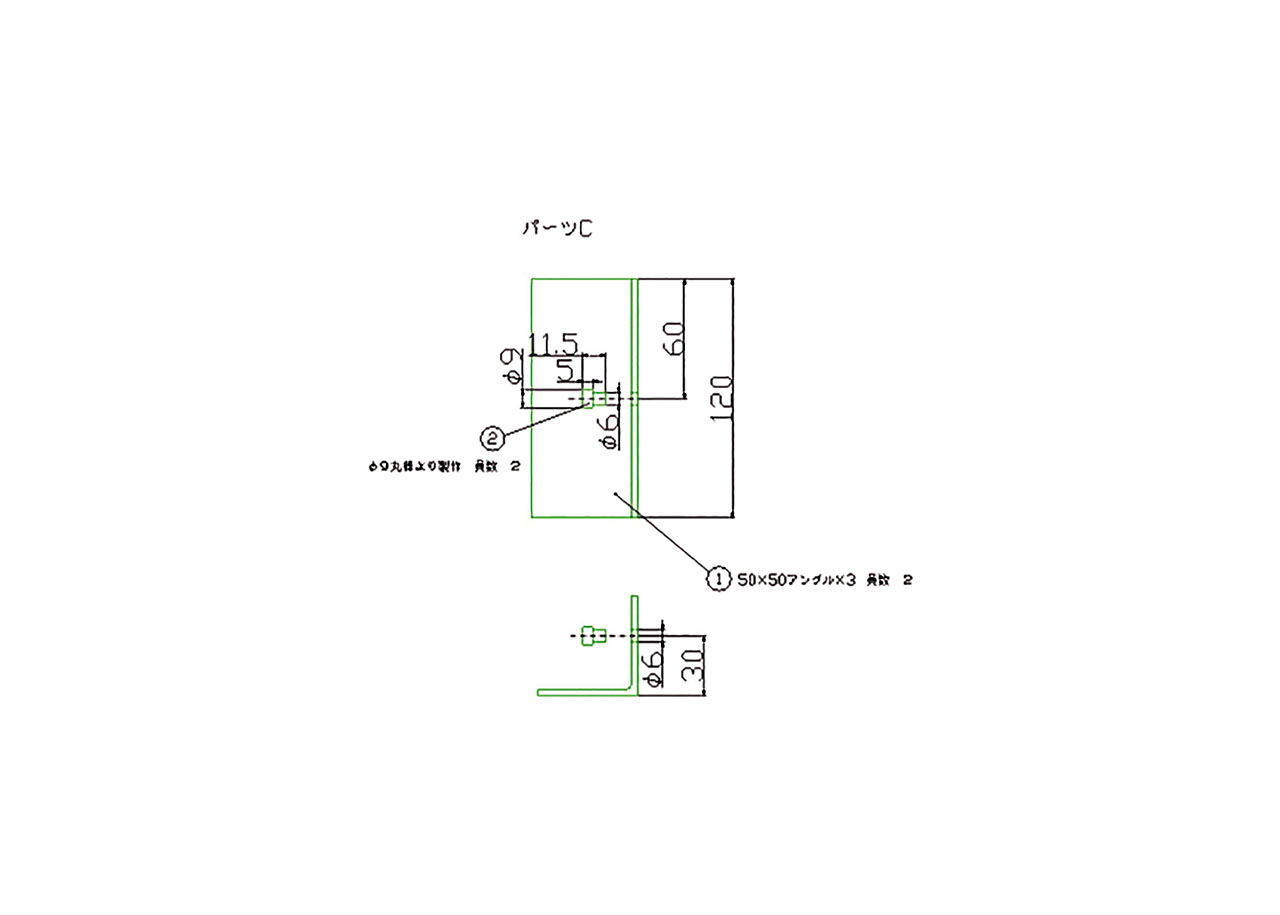

蝶番の軸を旋盤で加工。受けをLアングルから切り出す

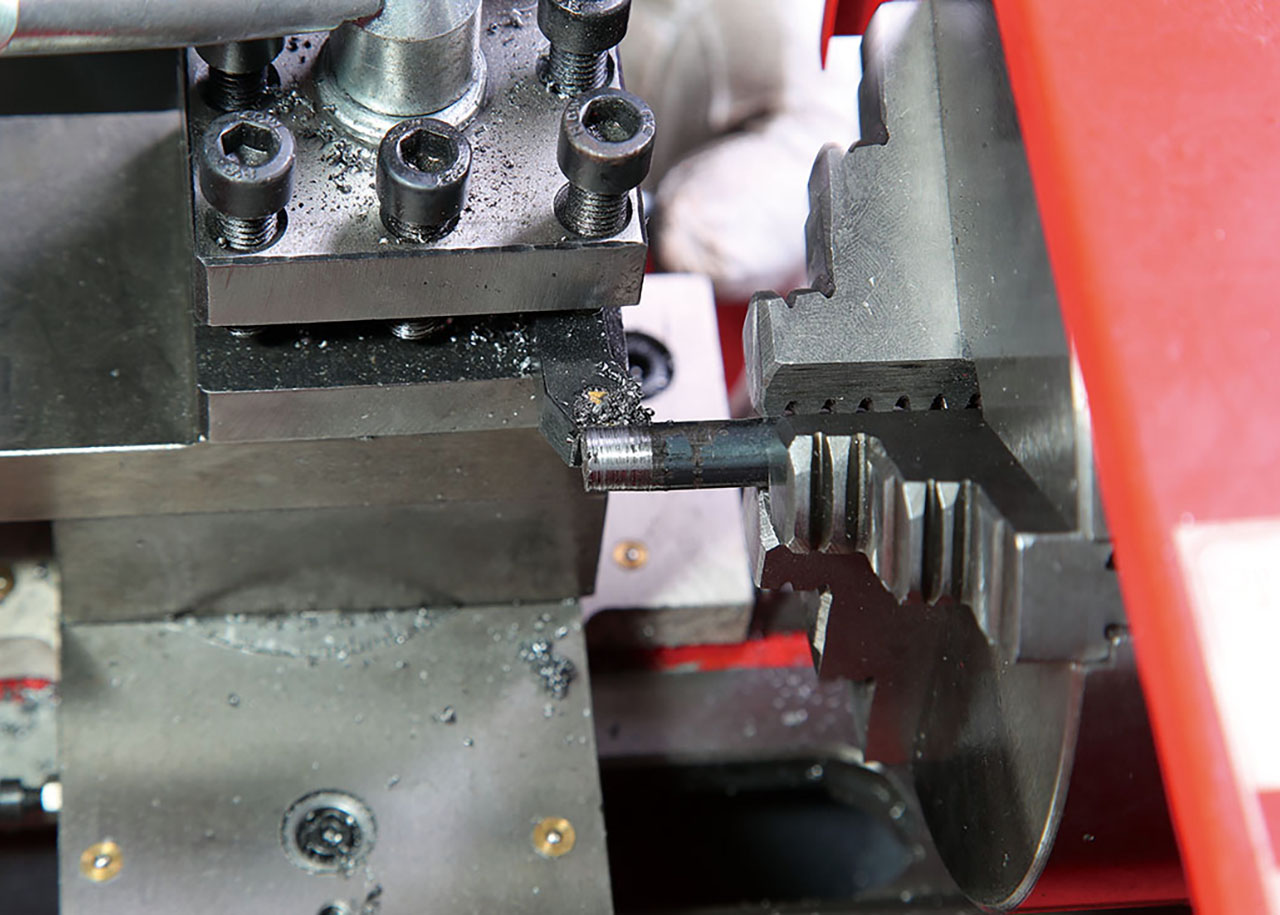

蝶番の受けであると同時に作業台への固定ベースとなる部品がパーツC。まずはφ9mmの棒材の端を旋盤でφ6mmまで削り込む。

蝶番の受けであると同時に作業台への固定ベースとなる部品がパーツC。まずはφ9mmの棒材の端を旋盤でφ6mmまで削り込む。 頭を5mmほど残してカット。これを2個製作する。

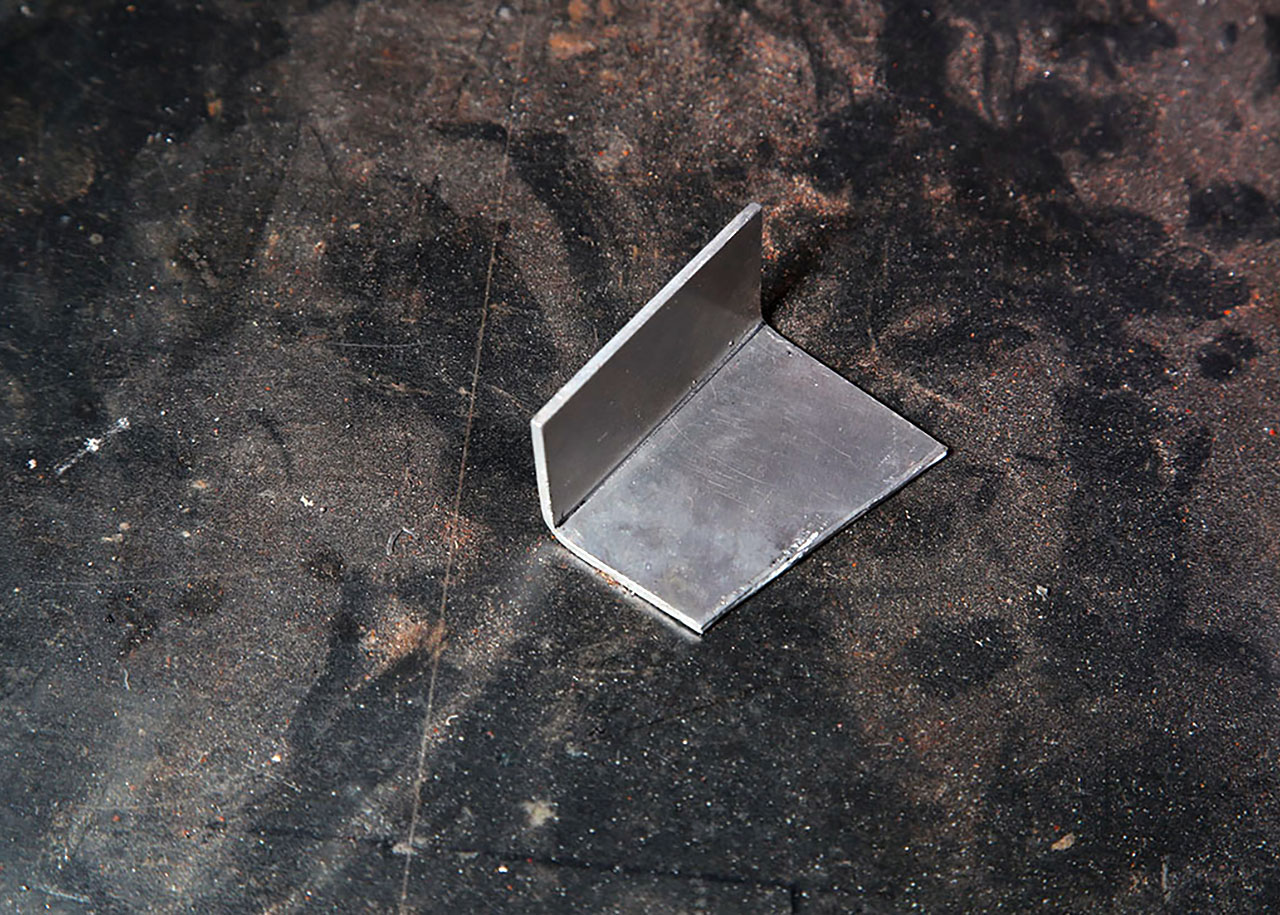

頭を5mmほど残してカット。これを2個製作する。 Lアングルを120mmの長さに2枚切り出す。

Lアングルを120mmの長さに2枚切り出す。 図面位置にφ6mmの穴を開ける。

図面位置にφ6mmの穴を開ける。【2】蝶番軸の逃げを加工する

蝶番パネルはBパーツの両側面に溶接するが、内側に回転軸が張り出すため逃げを設ける必要がある。

蝶番パネルはBパーツの両側面に溶接するが、内側に回転軸が張り出すため逃げを設ける必要がある。 回転軸が干渉する範囲をBパーツにマーキング。

回転軸が干渉する範囲をBパーツにマーキング。 カット刃をセットしたディスクサンダーでマーキング面を削り込む。

カット刃をセットしたディスクサンダーでマーキング面を削り込む。 回転軸が収まる形状に仕上げる。

回転軸が収まる形状に仕上げる。【3】移動プレートに蝶番パーツを溶接する

マグネットホルダーを利用してBパーツ側面に蝶番パネルを仮固定する。

点溶接で仮留めし、ズレや歪みが生じていないか確認する。

点溶接で仮留めし、ズレや歪みが生じていないか確認する。 必要に応じて修正後、裏面側から隅肉溶接してキッチリ固定する。

必要に応じて修正後、裏面側から隅肉溶接してキッチリ固定する。【4】摺動面を研磨して平らに均す

蝶番パネル側面は固定ベースと擦れ合うため、操作時にスムーズに動かせるようにする。

蝶番パネル側面は固定ベースと擦れ合うため、操作時にスムーズに動かせるようにする。 表面に残った溶接ビートは研磨して平らに均しておく。

表面に残った溶接ビートは研磨して平らに均しておく。 A/B/Cパーツを仮組みし、引っかかることなくスムーズにBパーツ(移動プレート)を引き起こすことができるか確認する。

A/B/Cパーツを仮組みし、引っかかることなくスムーズにBパーツ(移動プレート)を引き起こすことができるか確認する。【5】移動プレートにハンドルを取り付ける

移動プレートの正面を上に向けてバイスに固定し、端から20~30mmの位置にφ7mmのドリル刃で下穴を開ける。

移動プレートの正面を上に向けてバイスに固定し、端から20~30mmの位置にφ7mmのドリル刃で下穴を開ける。 正面プレートの穴をφ8mmドリルに切り替えてφ8mmに広げる。

正面プレートの穴をφ8mmドリルに切り替えてφ8mmに広げる。 内側プレートにM8タップで雌ネジを切る。

内側プレートにM8タップで雌ネジを切る。 長さ40~50mmのM8ボルトを用意し、移動プレートに組み付けて収まり具合を確認する。

長さ40~50mmのM8ボルトを用意し、移動プレートに組み付けて収まり具合を確認する。 これがハンドルの固定ベースとなる。

これがハンドルの固定ベースとなる。 旋盤を利用して芯出ししてボルト頭部にφ9mm棒材を溶接する。

旋盤を利用して芯出ししてボルト頭部にφ9mm棒材を溶接する。【6】固定プレートを設置し、組み上げる

Lアングルを190mm長にカット。Aプレート(固定プレート)のヒンジ側片面に重ね、現物合わせで左右端に固定ネジ穴を貫通させる。

Lアングルを190mm長にカット。Aプレート(固定プレート)のヒンジ側片面に重ね、現物合わせで左右端に固定ネジ穴を貫通させる。 固定プレートの表面からM8ボルトをはめ、裏側からM8ナットをキッチリ締め込む。

固定プレートの表面からM8ボルトをはめ、裏側からM8ナットをキッチリ締め込む。 M8ナットの周囲を点溶接して固定プレート裏に固定する。

M8ナットの周囲を点溶接して固定プレート裏に固定する。 A/B/Cパーツを組み上げる。

A/B/Cパーツを組み上げる。 固定プレートと固定ベースの接触面を溶接。

固定プレートと固定ベースの接触面を溶接。 回転軸の頭を固定プレートに溶接して完成だ。

回転軸の頭を固定プレートに溶接して完成だ。【完成】手作業では難儀する2mm厚のアルミ板の直角曲げ加工も楽々!

材料に曲げ線位置を印し、固定プレートと押さえ板の間にはめ込む。

材料に曲げ線位置を印し、固定プレートと押さえ板の間にはめ込む。 曲げ線を押さえ板末端に合致させ、固定ボルトを締めて押さえ板を固定する。

曲げ線を押さえ板末端に合致させ、固定ボルトを締めて押さえ板を固定する。 あとはハンドルをしっかり持って上方にギュッと引き上げるだけ。

あとはハンドルをしっかり持って上方にギュッと引き上げるだけ。 するとこの通り、幅広の板も1発で曲げられるのだ。

するとこの通り、幅広の板も1発で曲げられるのだ。