故障・修理

更新日:2019.12.13 / 掲載日:2019.12.13

DIYスキルを向上させよう! 旋盤入門塾【4-5】

材料は直径15mmのアルミ無垢の棒材。

材料は直径15mmのアルミ無垢の棒材。上下キャップと同様、アルミ棒材から削り出す

ホースニップルは市販品を利用するという手もある。

しかし、今回制作するIN/OUTのパイプ長が異なるタイプの変形バージョンは、IN側をタンク側面に配置。そのタンク側面から導入したブローバイガスを反対端のタンク内壁に吹き付けることで、オイル分離の確実性を高めることを狙った仕様。このため、内部パイプをパイプ内径に合わせる必要があり、ホースニップルも自作してしまうことにした。

直径15mmのアルミ無垢の丸棒を適当な長さにカットする

余裕をみて端から110mmにカット位置を記入し、高速カッターでカット。

余裕をみて端から110mmにカット位置を記入し、高速カッターでカット。 切断面に残ったバリを削り落とす。

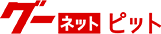

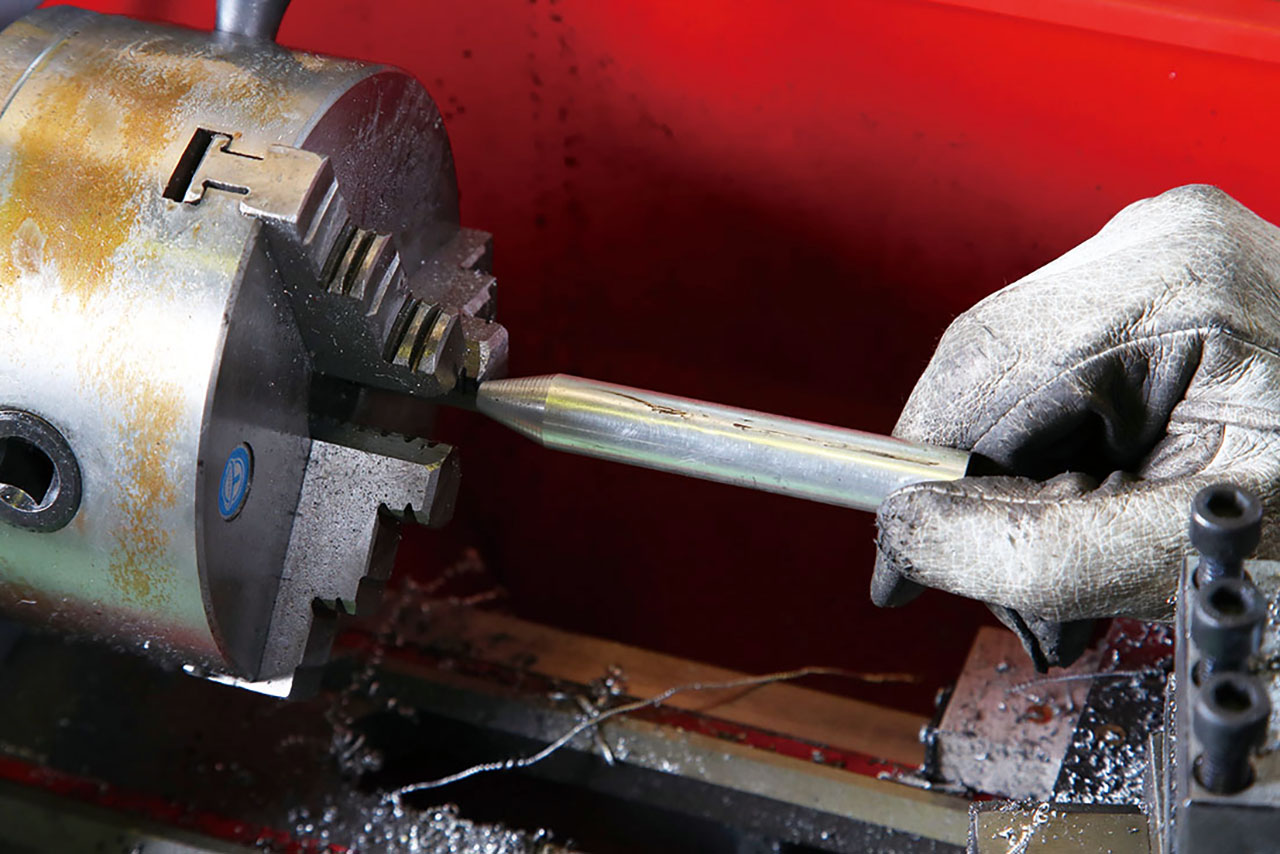

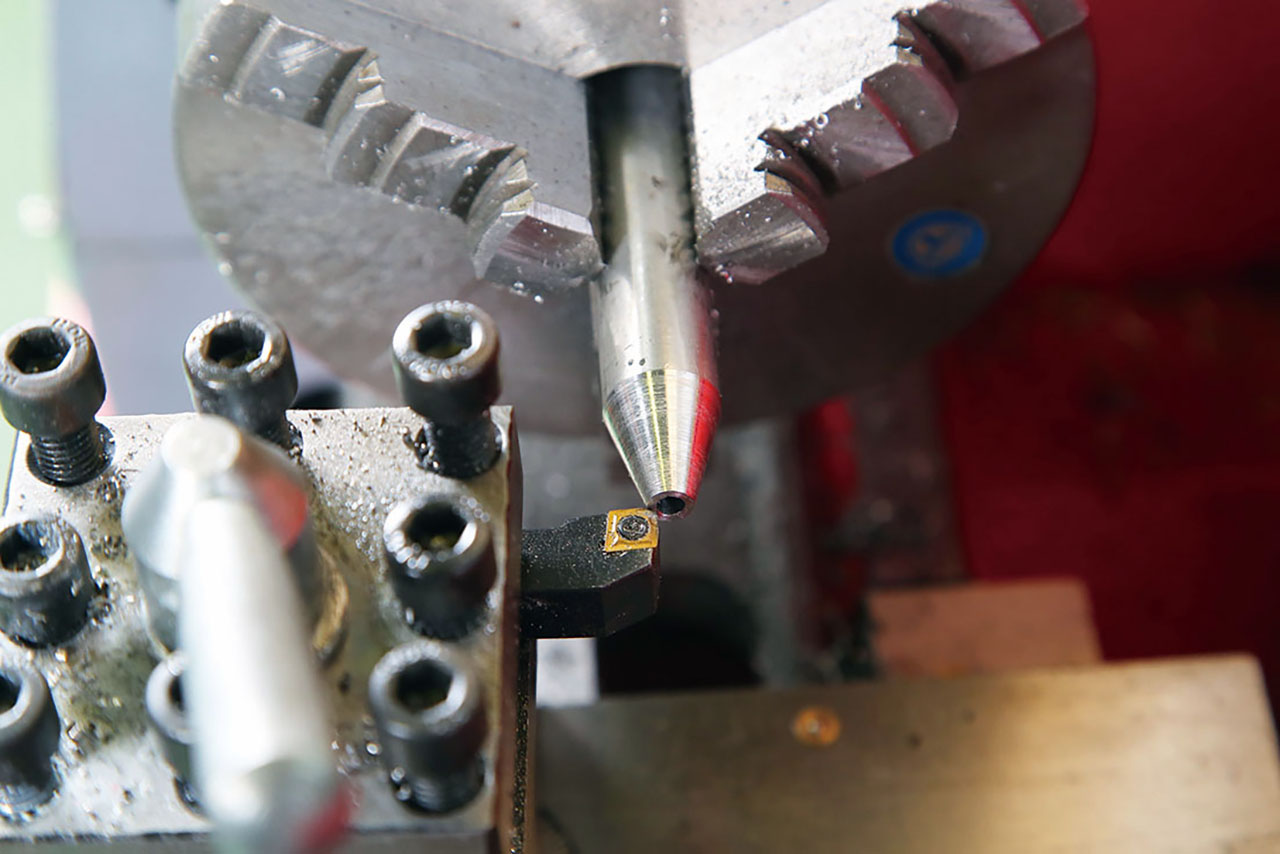

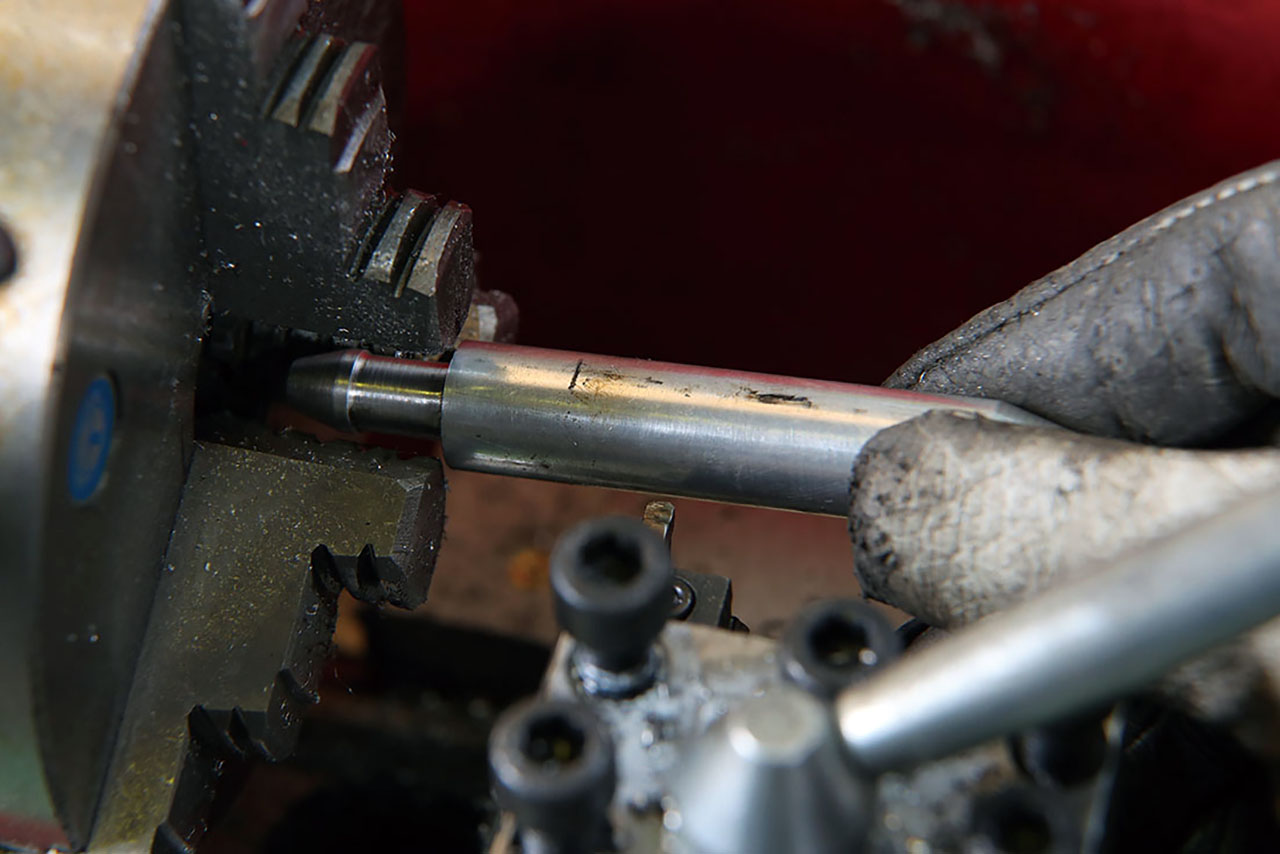

切断面に残ったバリを削り落とす。 チャックにはめ込み、50mmほど突き出させた状態で爪を締めつけて固定する。

チャックにはめ込み、50mmほど突き出させた状態で爪を締めつけて固定する。 端面の面出しを行う。

端面の面出しを行う。 キッチリ平らに仕上げる。

キッチリ平らに仕上げる。カットした丸棒の中心に通風孔を貫通させる

センタードリルを使用して端面中心に誘導穴を開ける。

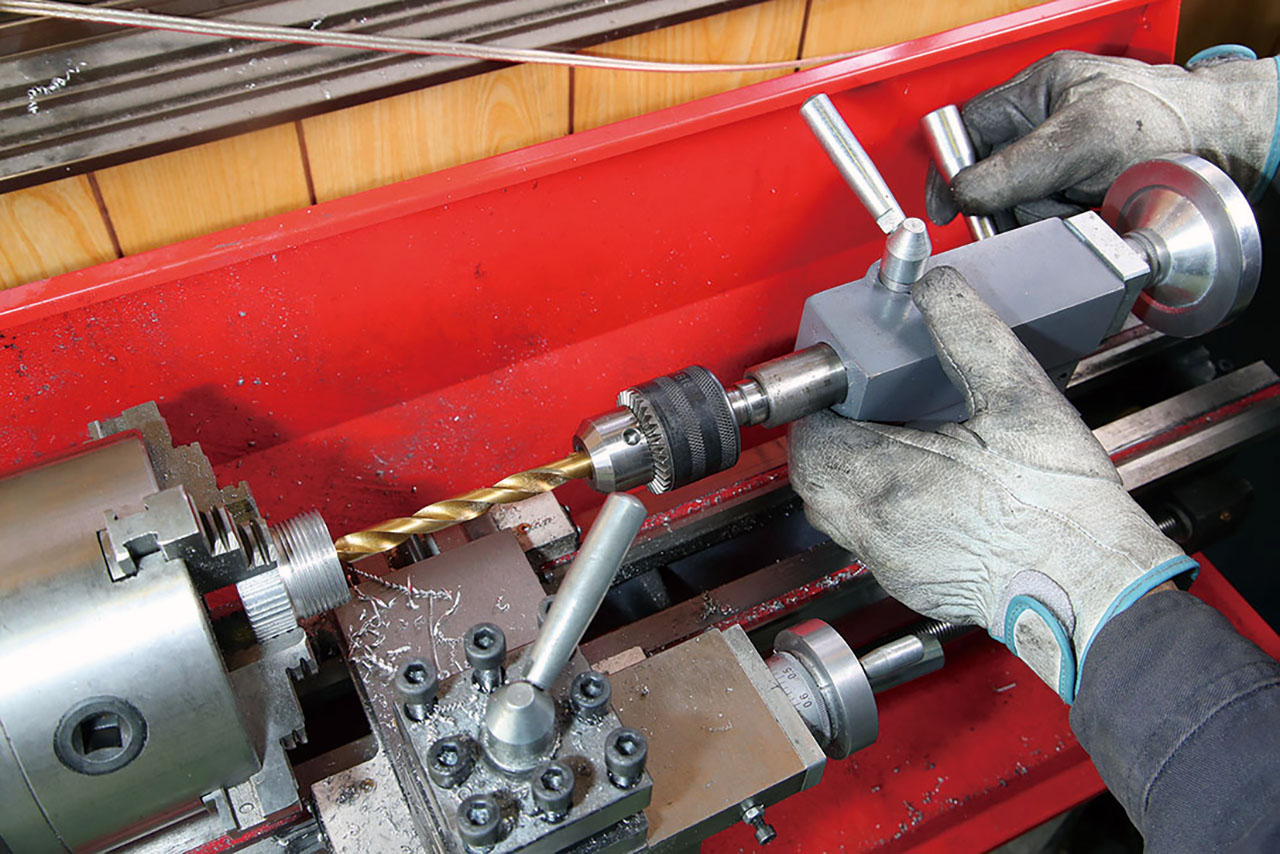

センタードリルを使用して端面中心に誘導穴を開ける。 直径4mmドリル刃に組み替え、先端を誘導穴に密着させる。

直径4mmドリル刃に組み替え、先端を誘導穴に密着させる。 切削油をスプレーして主軸を回転。芯押し軸をゆっくり送って直径4mmの穴を可能な限り深く開ける。

切削油をスプレーして主軸を回転。芯押し軸をゆっくり送って直径4mmの穴を可能な限り深く開ける。削り込む位置をマーキングする

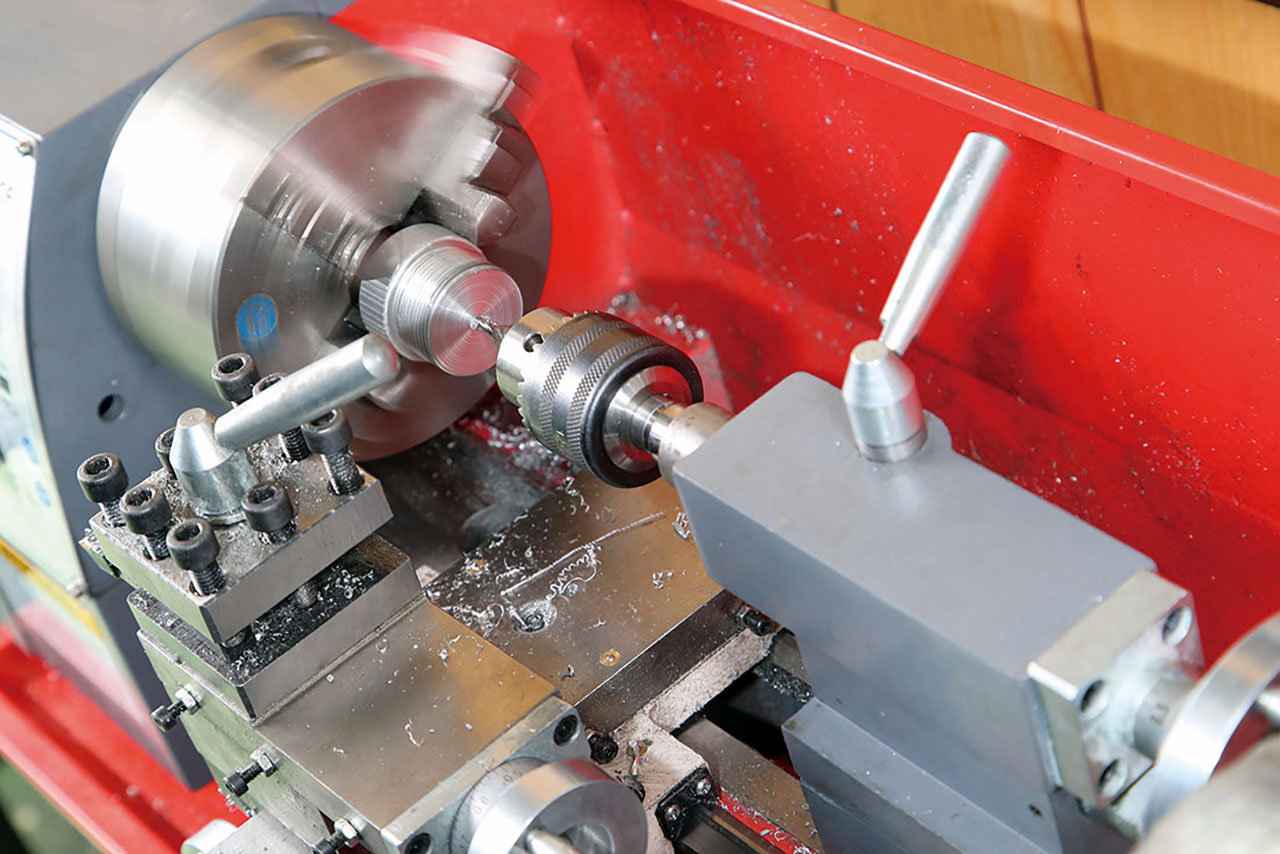

両端を差し替えながら同時進行で旋削加工していく。

両端を差し替えながら同時進行で旋削加工していく。 組み戻すときに元の位置に収められるよう、爪と材料の接続面に合いマークを記しておく。

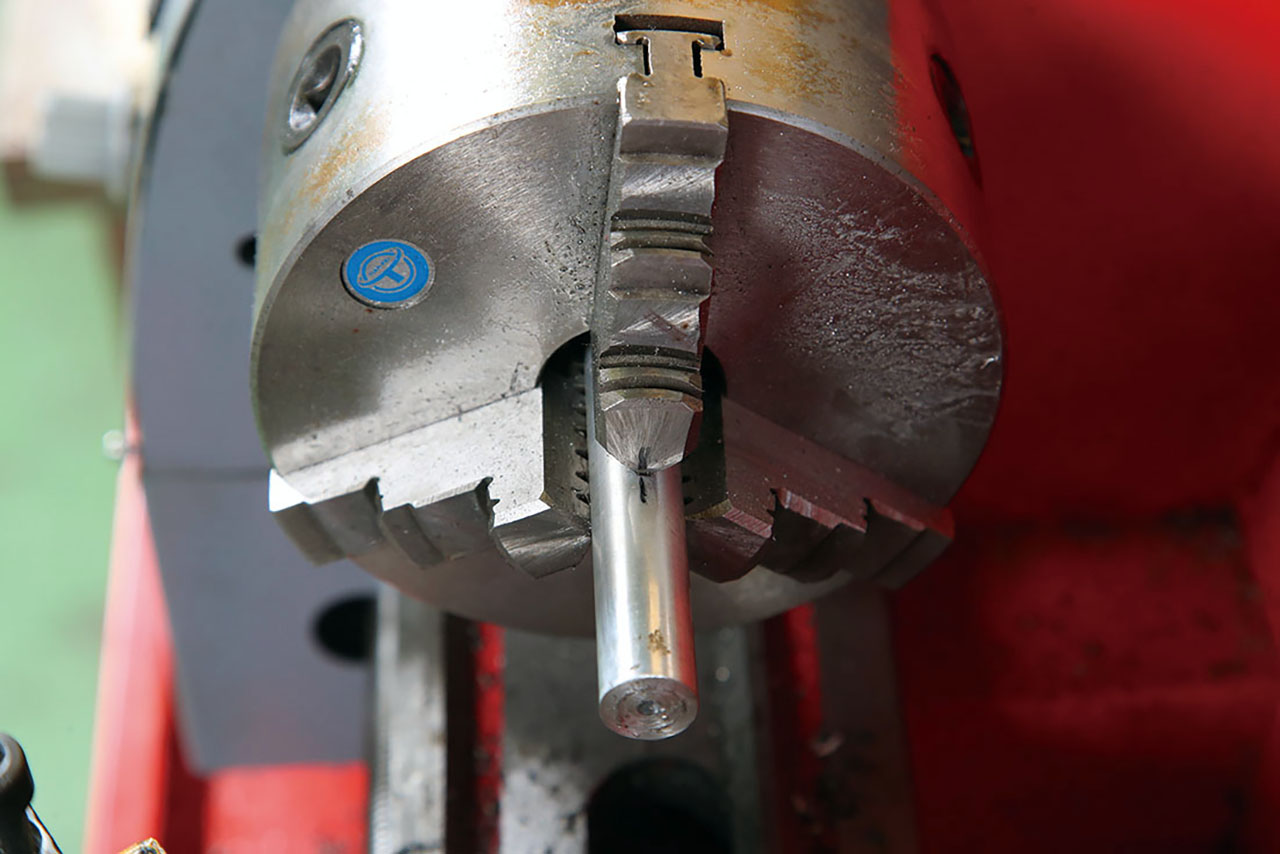

組み戻すときに元の位置に収められるよう、爪と材料の接続面に合いマークを記しておく。 主軸回転数を800回転に高める。

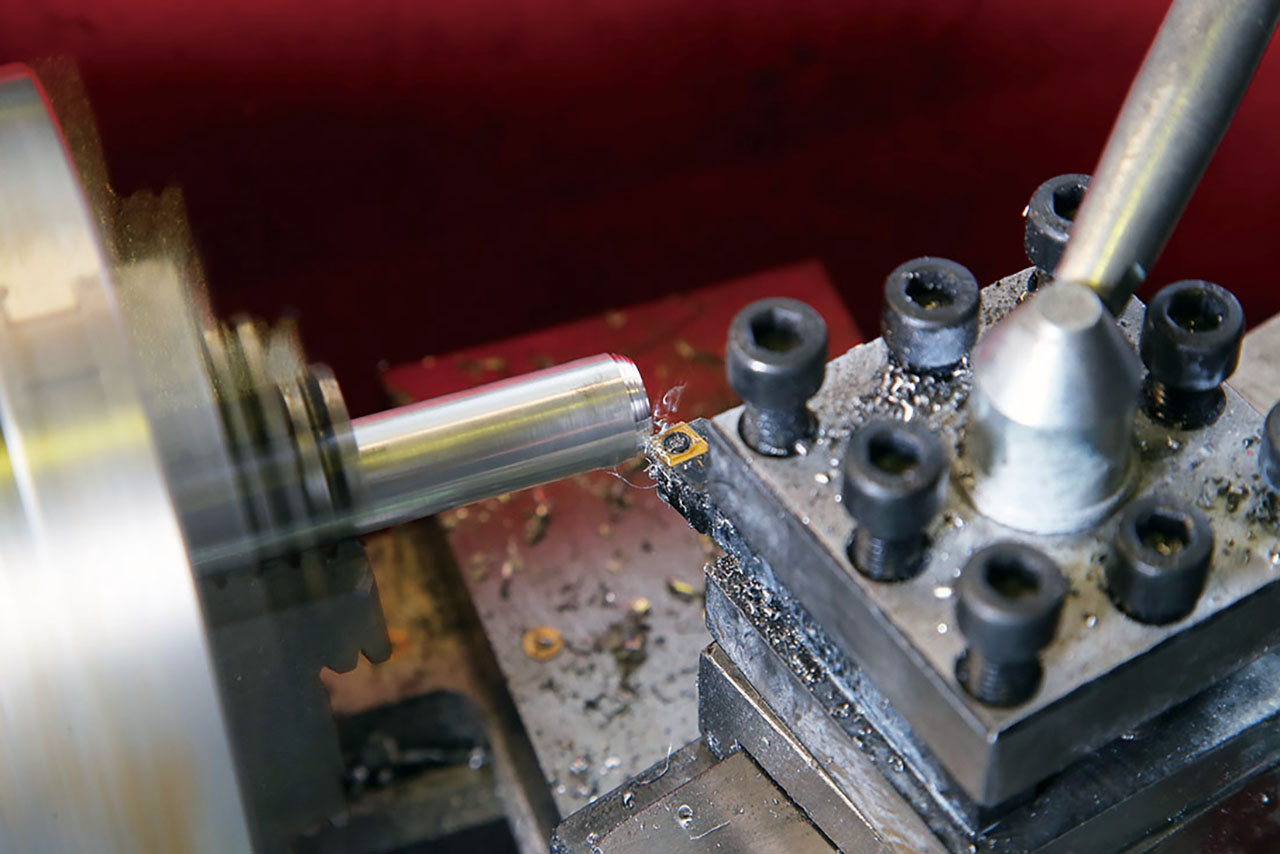

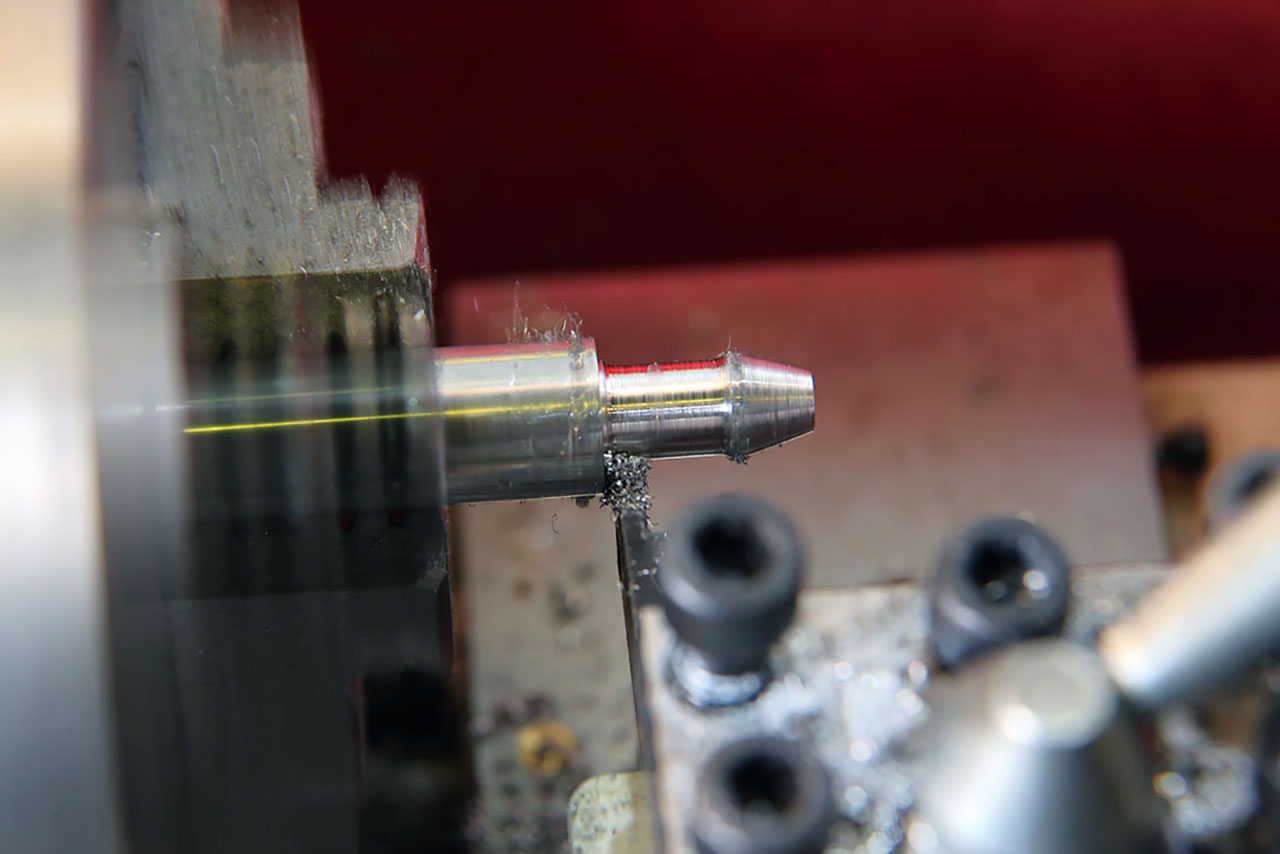

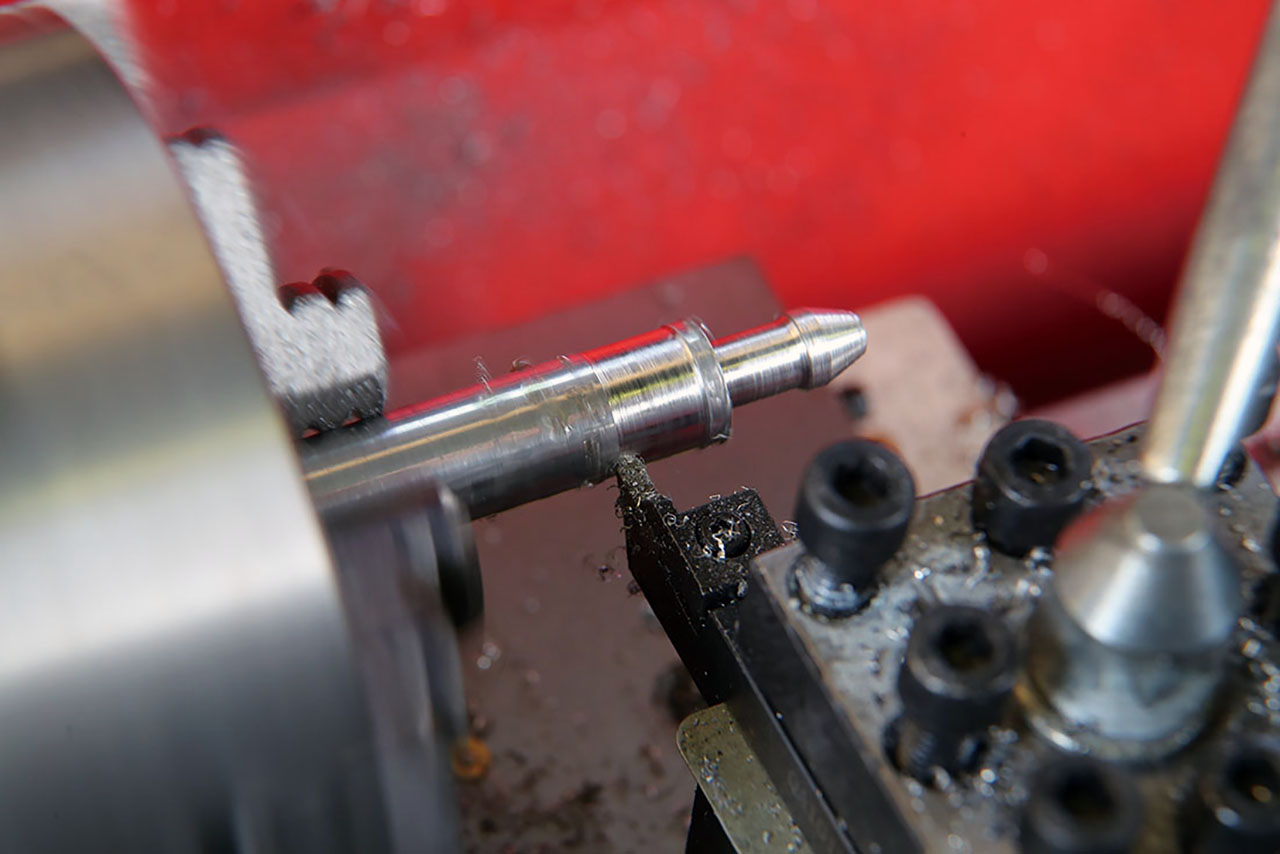

主軸回転数を800回転に高める。先端部をテーパー加工する

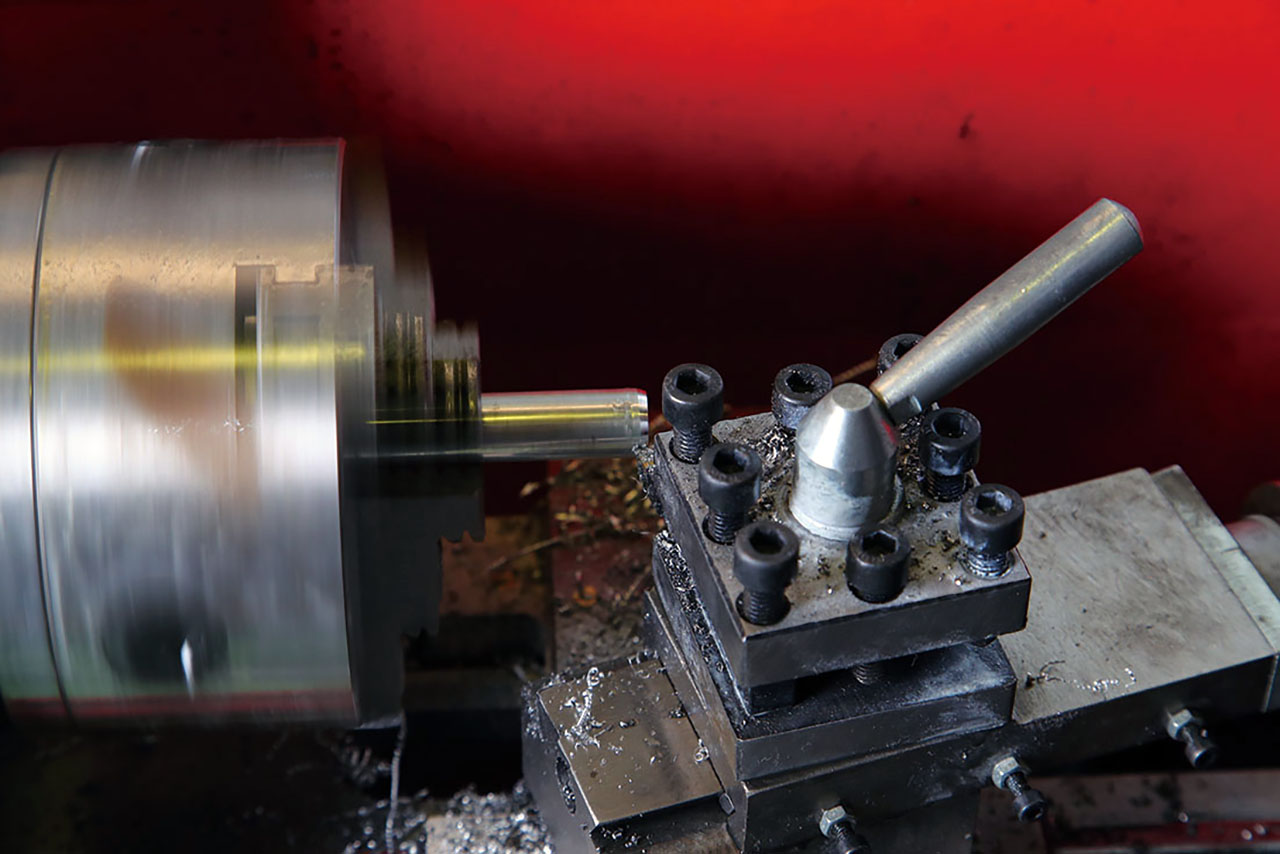

横送り台をズラして固定ボルトを緩め、複式刃物台をセンターラインに対し15度に傾ける。複式刃物台を定位置に戻し、バイト刃先を材料端面の手前まで移動。主軸を回転させる。

横送り台をズラして固定ボルトを緩め、複式刃物台をセンターラインに対し15度に傾ける。複式刃物台を定位置に戻し、バイト刃先を材料端面の手前まで移動。主軸を回転させる。 横送り台送りハンドルをゲージ3~4目盛り送る。

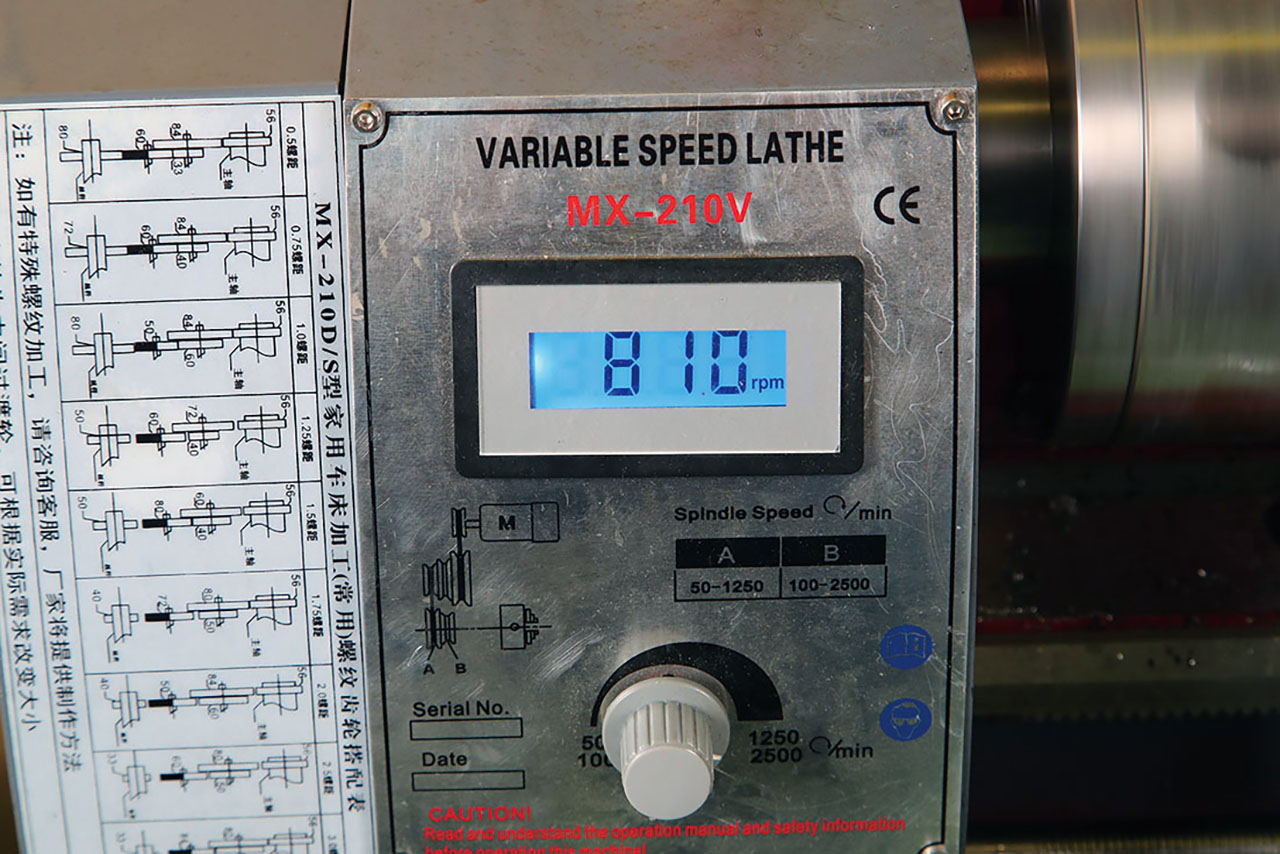

横送り台送りハンドルをゲージ3~4目盛り送る。 複式刃物台をゆっくり前進させてテーパー加工する。

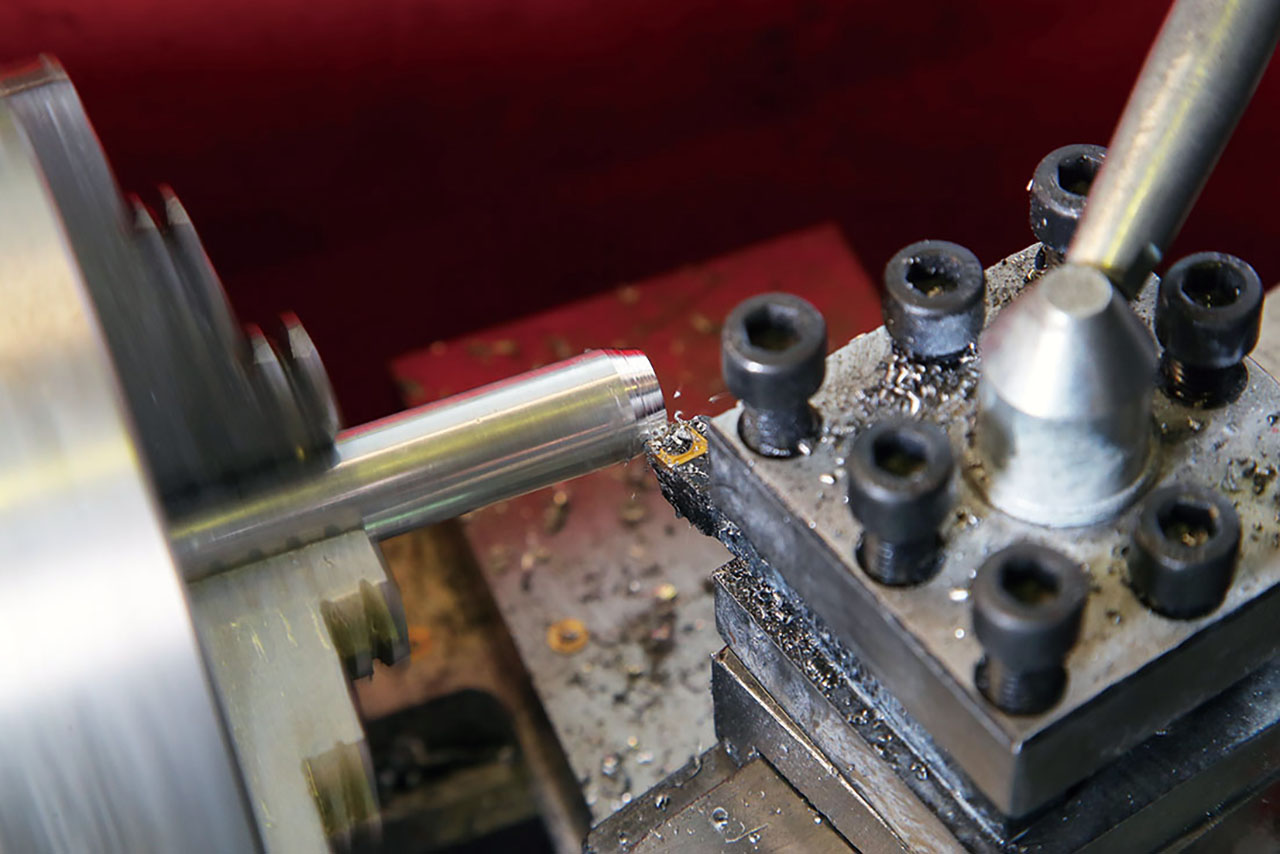

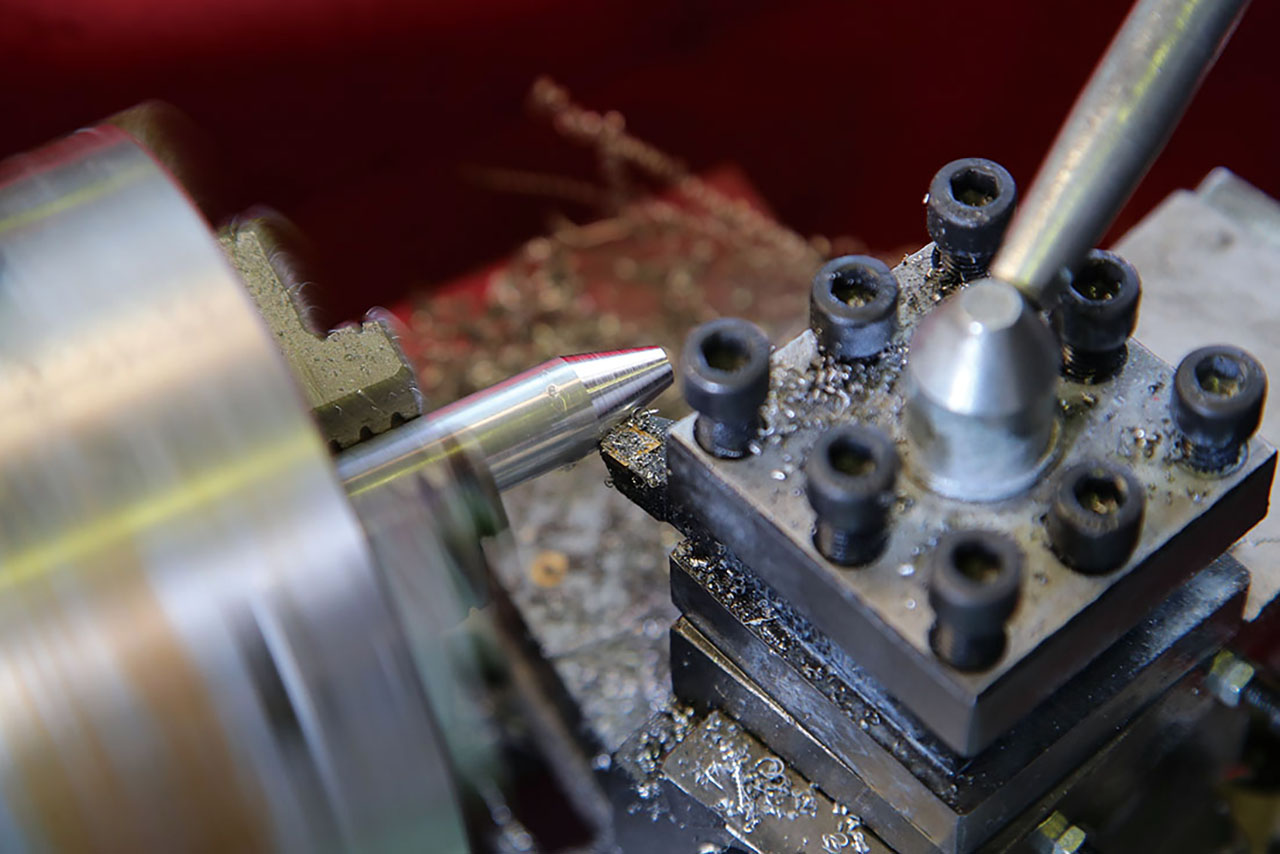

複式刃物台をゆっくり前進させてテーパー加工する。 このようにテーパーがつく。

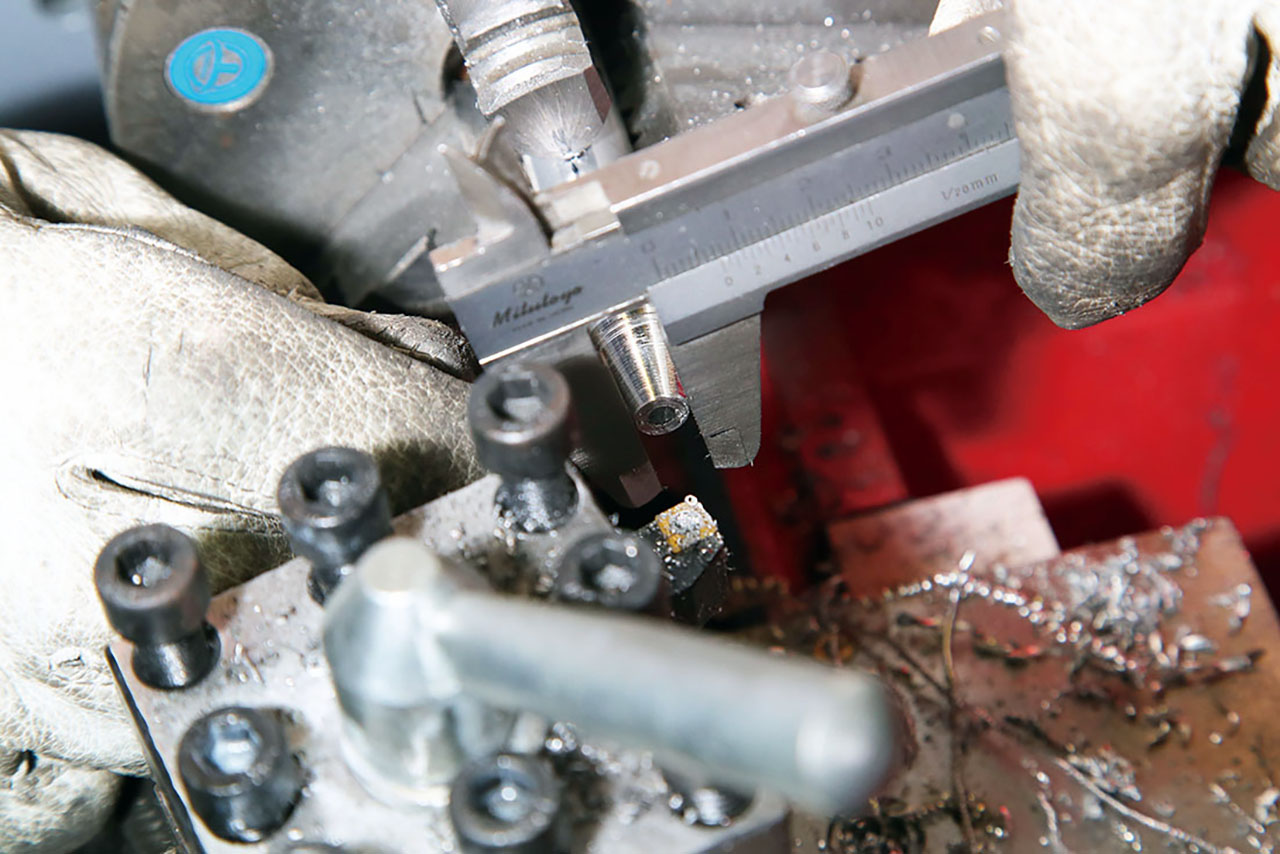

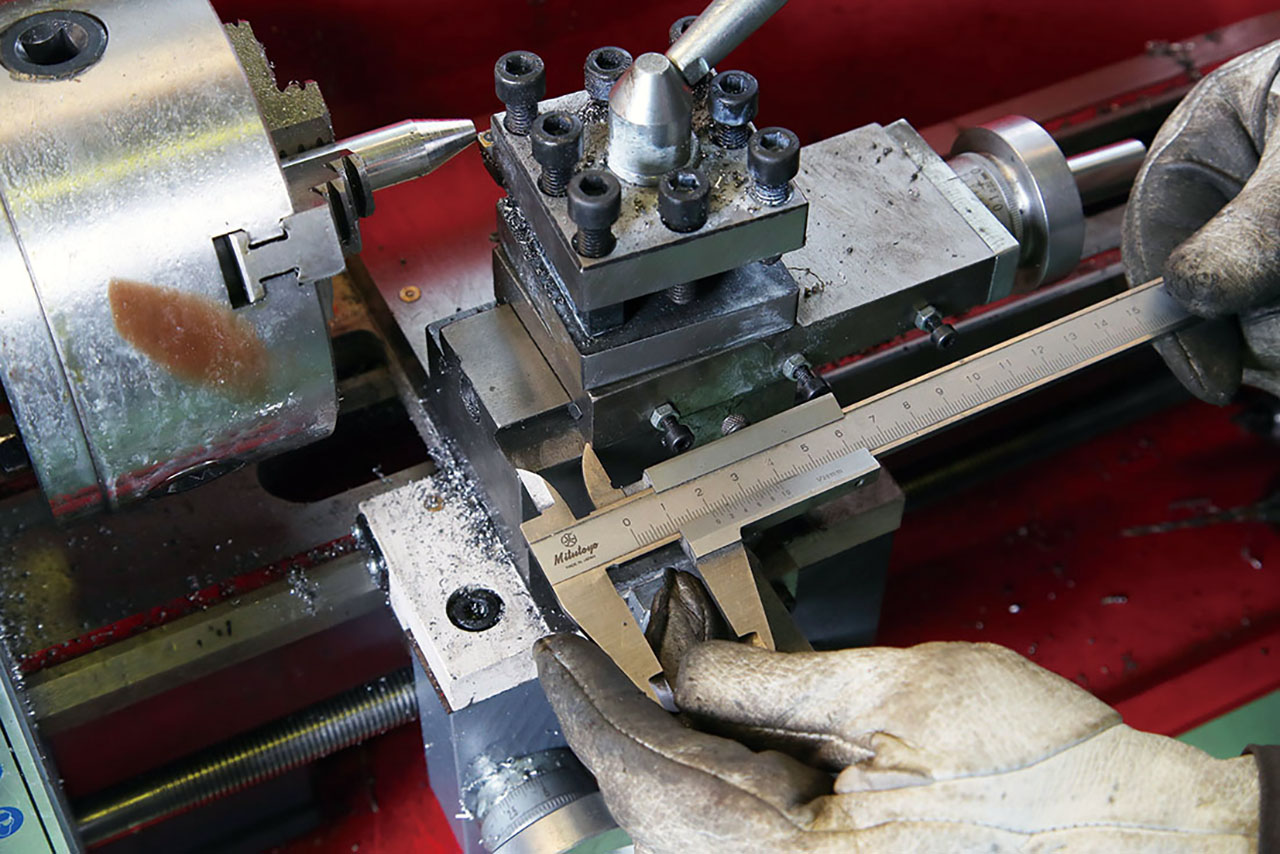

このようにテーパーがつく。 ある程度、テーパーがついたら先端部の直径を計測。

ある程度、テーパーがついたら先端部の直径を計測。 その先端部が内径8mmのホースを無理なくはめられる直径6mmになるまで削り込む。

その先端部が内径8mmのホースを無理なくはめられる直径6mmになるまで削り込む。外して差し替え、反対端を同様に加工

チャックから棒材を取り外し、側面に印した合いマークを反対端まで延長する。

チャックから棒材を取り外し、側面に印した合いマークを反対端まで延長する。 180度反転させてチャックにはめ込み、延長した合いマークを爪側の合いマークに合致させつつ固定する。

180度反転させてチャックにはめ込み、延長した合いマークを爪側の合いマークに合致させつつ固定する。 端面中心に直径4mmの穴を可能な限り深く開ける。

端面中心に直径4mmの穴を可能な限り深く開ける。 反対端と同様にテーパー加工を行う。

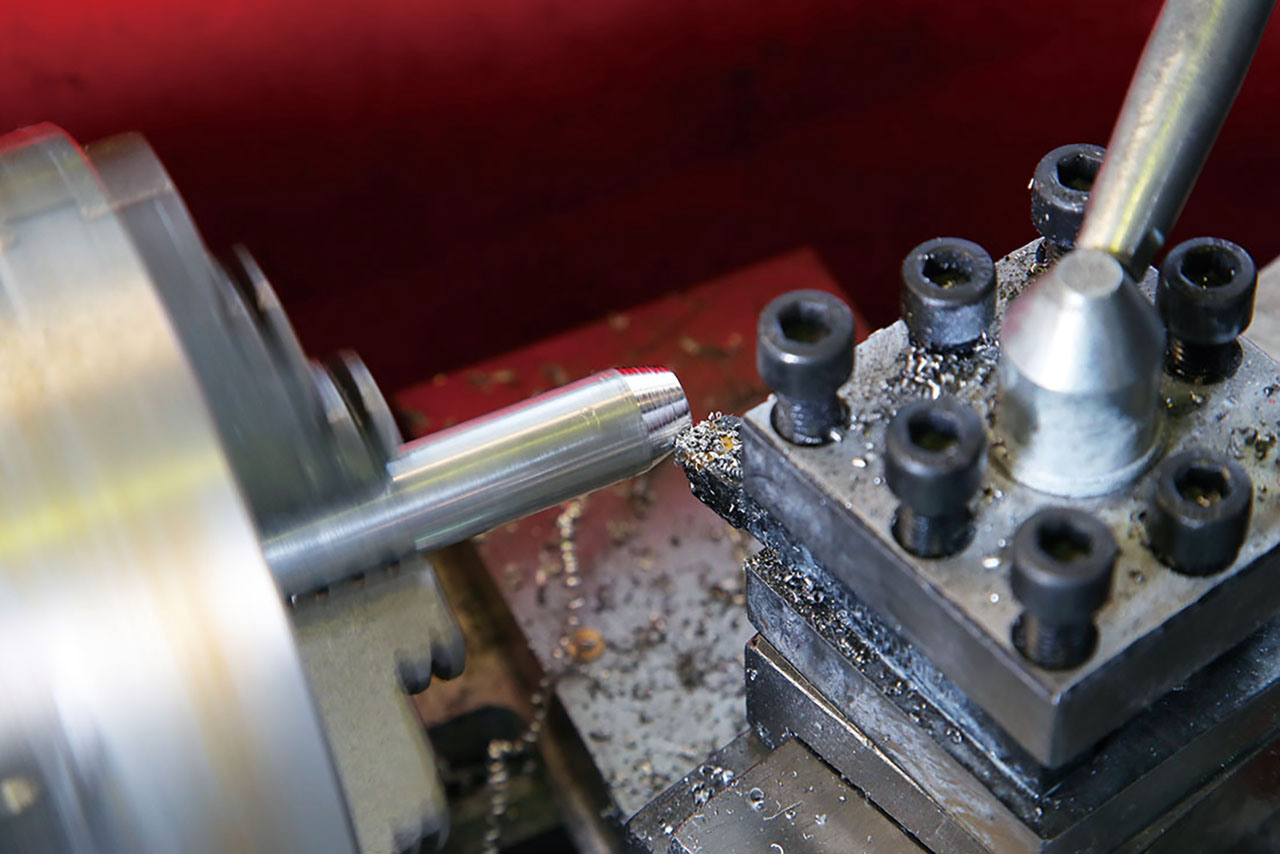

反対端と同様にテーパー加工を行う。 テーパー先端が直径6mmになるまで棒材端をテーパー加工する。

テーパー先端が直径6mmになるまで棒材端をテーパー加工する。ホースがギリギリはまるサイズに削り込む

ホースを確実にホールドできる寸法を検討。ストッパーまで20mmとした。

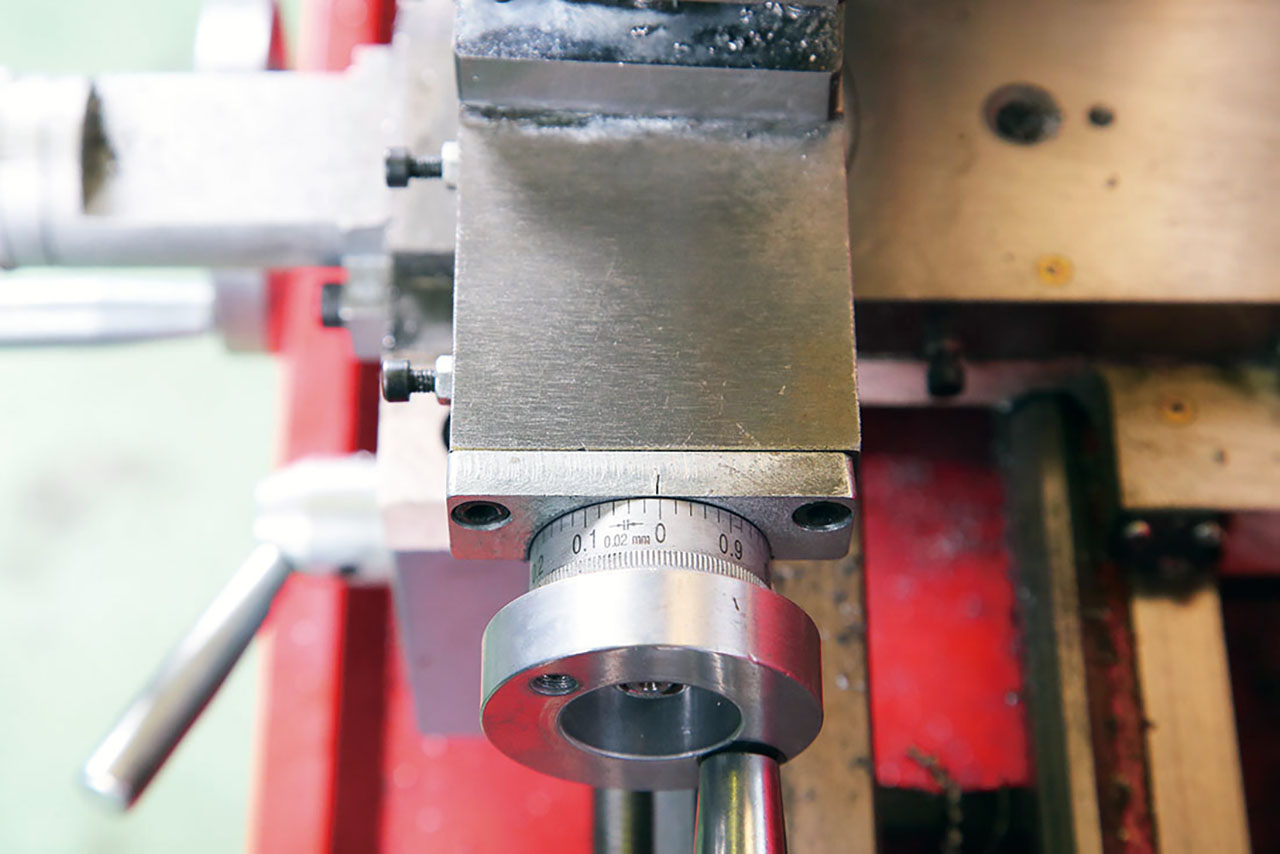

ホースを確実にホールドできる寸法を検討。ストッパーまで20mmとした。 横送り台端から20mm離れるまで複式刃物台をズラす。

横送り台端から20mm離れるまで複式刃物台をズラす。 バイト刃先が端面とオーバラップする位置まで往復台を移動。

バイト刃先が端面とオーバラップする位置まで往復台を移動。 バイト刃先を未切削の外径面位置まで戻し、横送り台送りハンドルのゲージを0点に合わる。

バイト刃先を未切削の外径面位置まで戻し、横送り台送りハンドルのゲージを0点に合わる。 往復台のロックボルトを締めて固定。

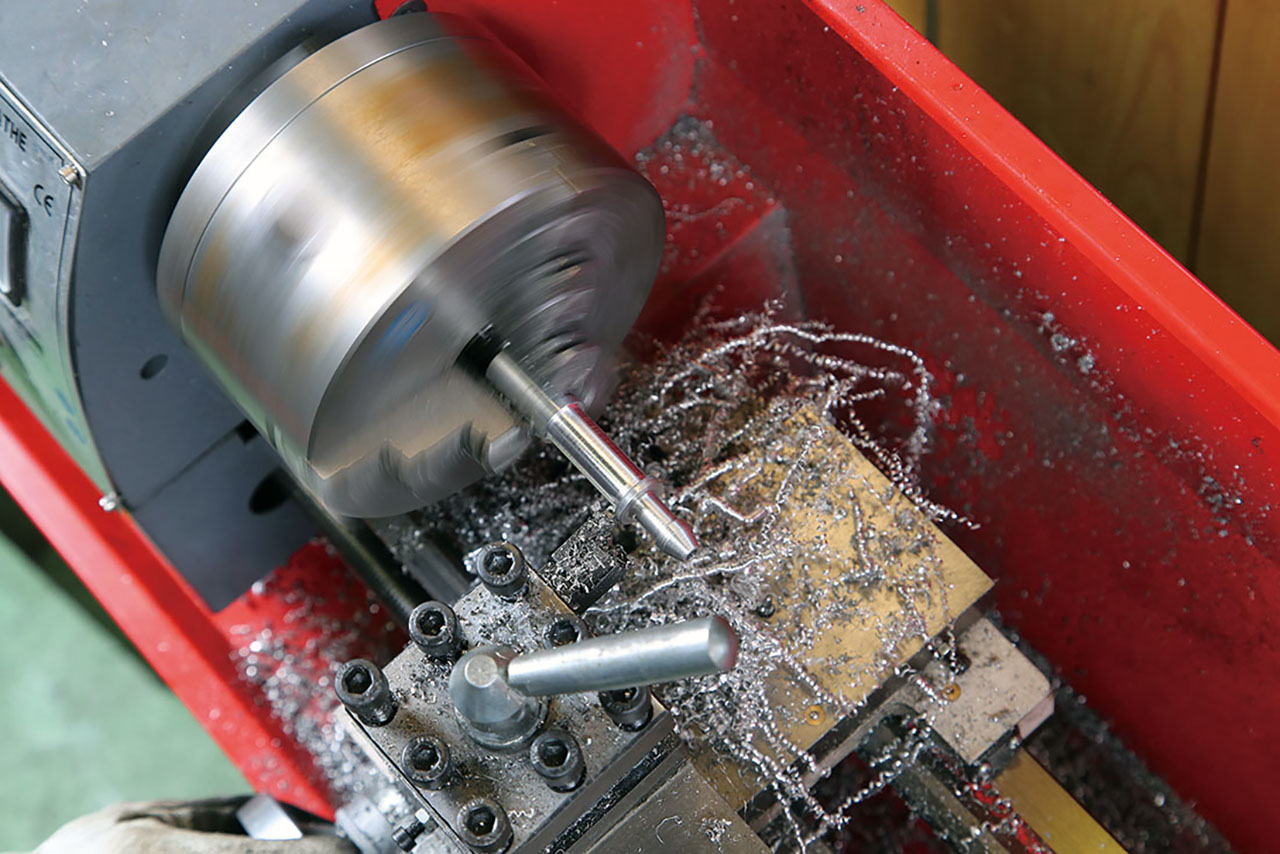

往復台のロックボルトを締めて固定。 横送り台送りハンドルを3~4目盛り送り、複式刃物台端が横送り台端と面一になるまで移動させることで端面から20mm、切削。

横送り台送りハンドルを3~4目盛り送り、複式刃物台端が横送り台端と面一になるまで移動させることで端面から20mm、切削。 ホースが安定する直径10mmになるまで切削。

ホースが安定する直径10mmになるまで切削。 直径10mmになるまで、その切削を繰り返す。

直径10mmになるまで、その切削を繰り返す。3mm残して後方を細く削り込む

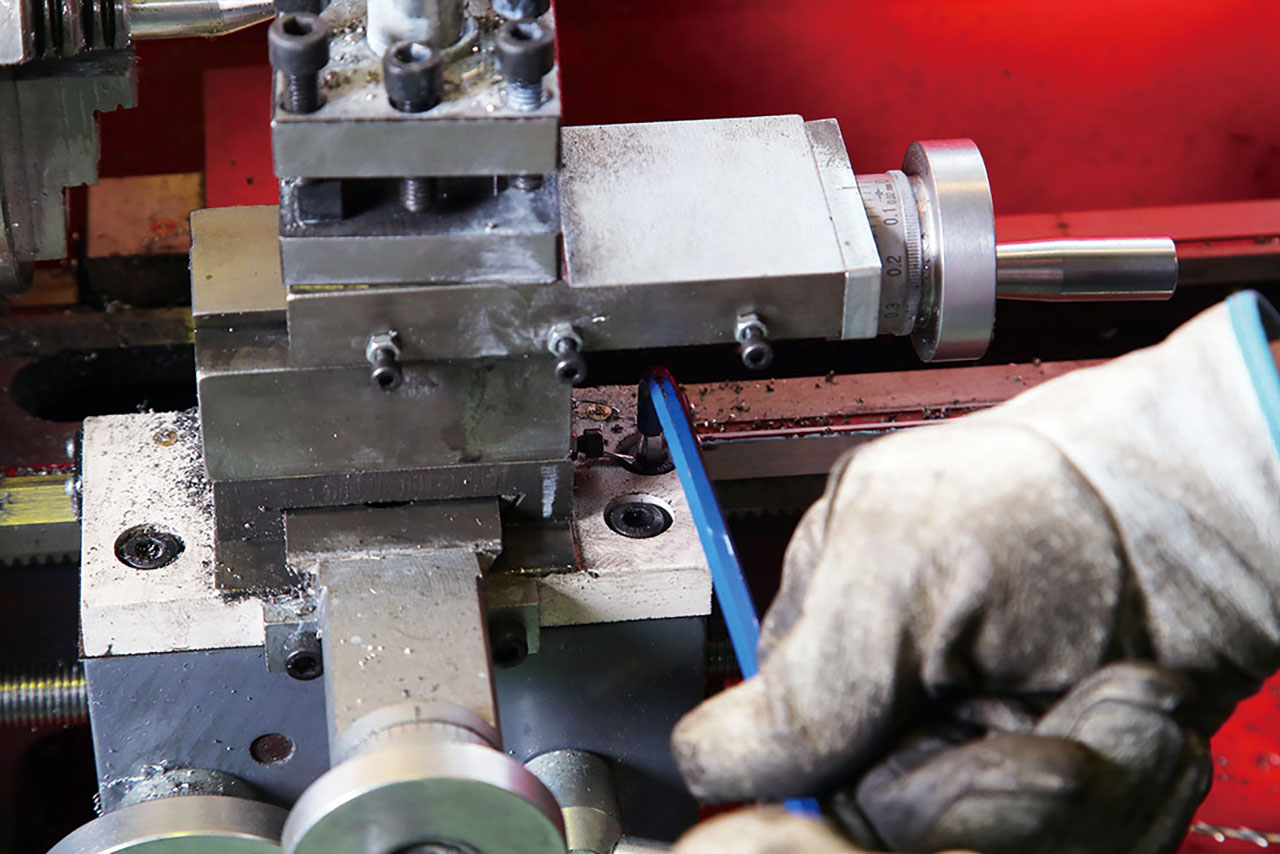

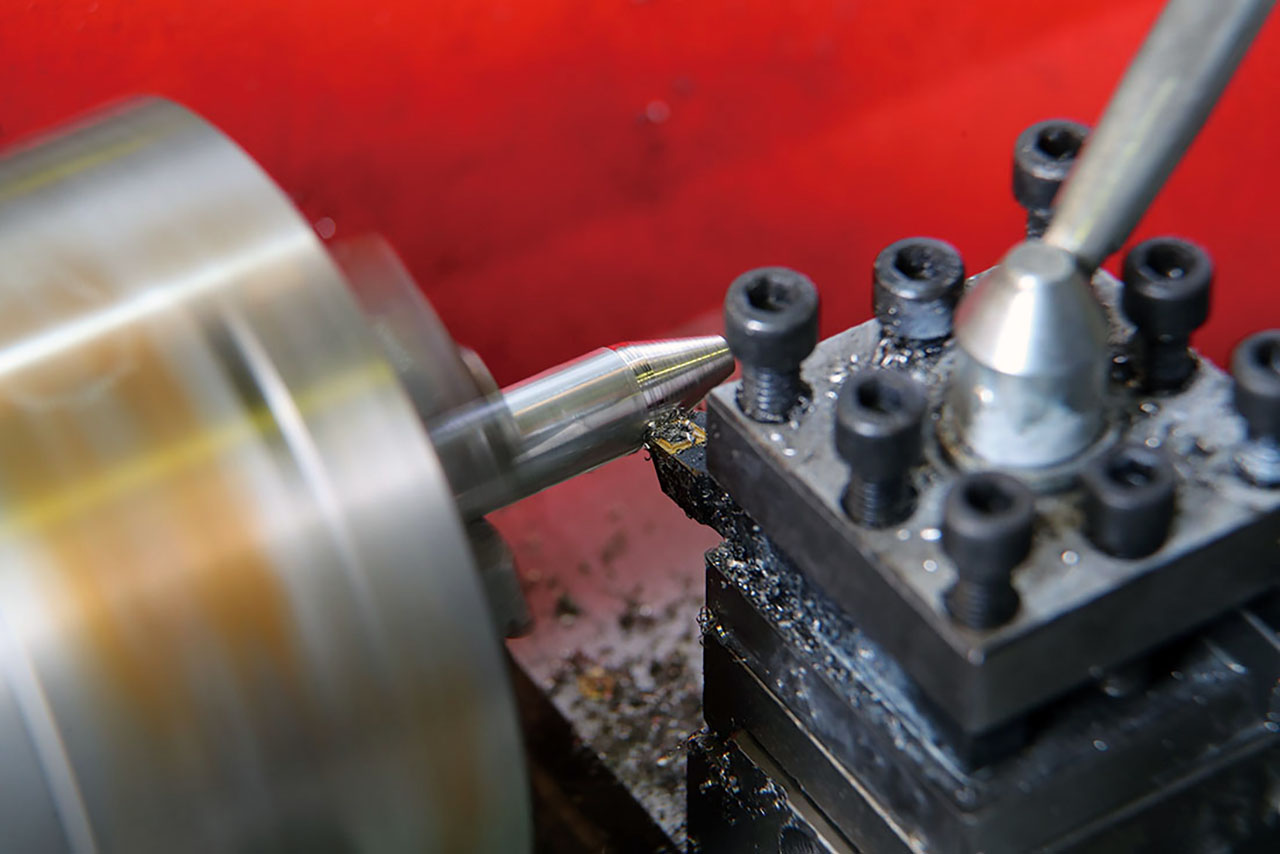

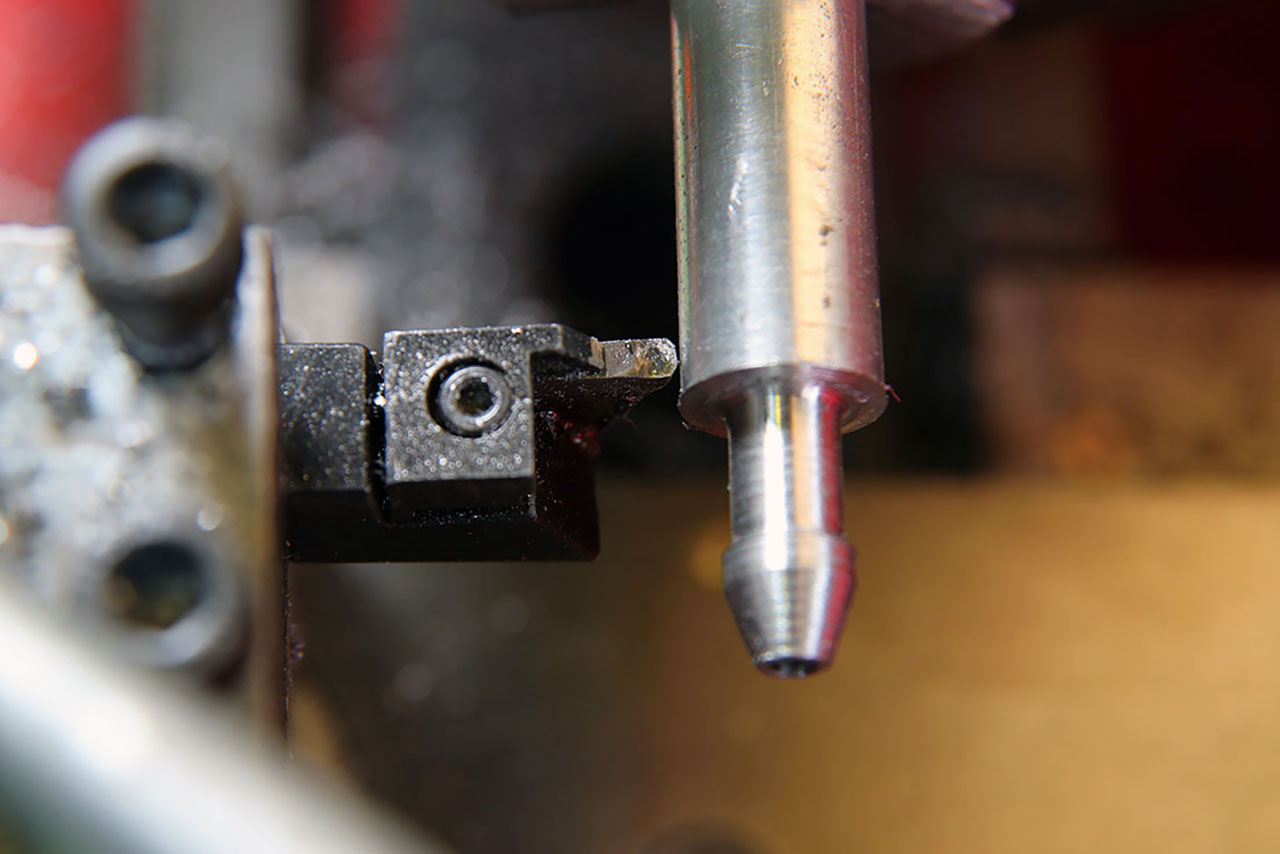

突切りバイトを利用して、ホース固定用のホースバンドを締め込む面を削り込む。

突切りバイトを利用して、ホース固定用のホースバンドを締め込む面を削り込む。 刃物台に突切りバイトを取り付け、刃先を切削の側面に導く。

刃物台に突切りバイトを取り付け、刃先を切削の側面に導く。 往復台送りハンドルを操作して刃先をテーパー端から3mm奥まった位置まで移動。

往復台送りハンドルを操作して刃先をテーパー端から3mm奥まった位置まで移動。 位置を決めて加工に入る。

位置を決めて加工に入る。 その位置からオーバーラップ面端まで切削加工する。

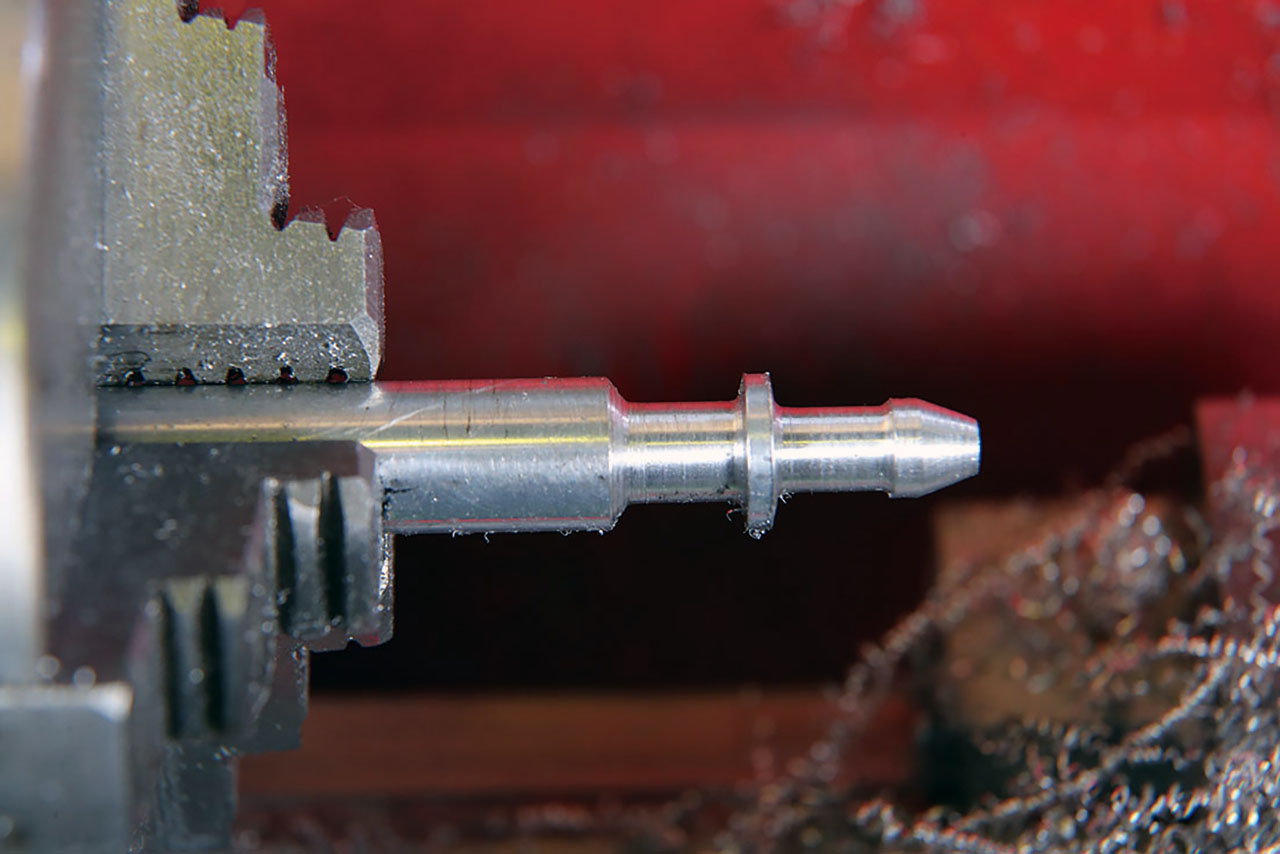

その位置からオーバーラップ面端まで切削加工する。 そして、直径8mmに仕上げる。

そして、直径8mmに仕上げる。差し替えて、反対端も同様に加工する

チャックから棒材を取り外し、180度反転させてチャックにはめ込み、合いマークを合致させて固定する。

チャックから棒材を取り外し、180度反転させてチャックにはめ込み、合いマークを合致させて固定する。 端面から20mm位置まで、直径10mmになるまで切削。

端面から20mm位置まで、直径10mmになるまで切削。 テーパー端から3mmの位置からオーバーラップ面端まで切削加工。

テーパー端から3mmの位置からオーバーラップ面端まで切削加工。 反対端と同形状に仕上げる。

反対端と同形状に仕上げる。ストッパーとして2mm残して削り込む

棒材をチャックにはめ込み、合いマークを合致させて固定する。

棒材をチャックにはめ込み、合いマークを合致させて固定する。 オーバーラップ面端から2mm奥まった位置に、バイトの刃先を導く。

オーバーラップ面端から2mm奥まった位置に、バイトの刃先を導く。 加工の準備ができたら。

加工の準備ができたら。 その位置から10mm、切除加工する。

その位置から10mm、切除加工する。 そして、直径10mmに仕上げる。

そして、直径10mmに仕上げる。 切除した面端のオーバーラップ面ギリギリを狙って切り離し、切断面に残ったバリを削り落とす。

切除した面端のオーバーラップ面ギリギリを狙って切り離し、切断面に残ったバリを削り落とす。 これはOUT側のホースニップルで、上キャップに取り付ける。

これはOUT側のホースニップルで、上キャップに取り付ける。IN側のはめ込み面はOUT側より長くする

切り残した棒材をチャックから取り外し、180度反転させてはめ込んで合いマークを合致させ、キッチリ固定する。

切り残した棒材をチャックから取り外し、180度反転させてはめ込んで合いマークを合致させ、キッチリ固定する。 オーバーラップ面端から2mm奥まった位置にバイト刃先を導き、その位置から30mm、切除加工して直径10mmに仕上げる。

オーバーラップ面端から2mm奥まった位置にバイト刃先を導き、その位置から30mm、切除加工して直径10mmに仕上げる。 オーバーラップ面ギリギリを狙って切り離して、IN側ホースニップルの完成だ。

オーバーラップ面ギリギリを狙って切り離して、IN側ホースニップルの完成だ。頭部のキャップ中心にIN側をはめ込む孔を開ける

上キャップの滑り止め面をチャックにはめ込み固定。ドリルチャックにセンタードリルを組み付ける。

上キャップの滑り止め面をチャックにはめ込み固定。ドリルチャックにセンタードリルを組み付ける。 センタードリルで端面中心に誘導穴を開ける。

センタードリルで端面中心に誘導穴を開ける。 直径10mmドリル刃に組み替え、先端を誘導穴に密着。

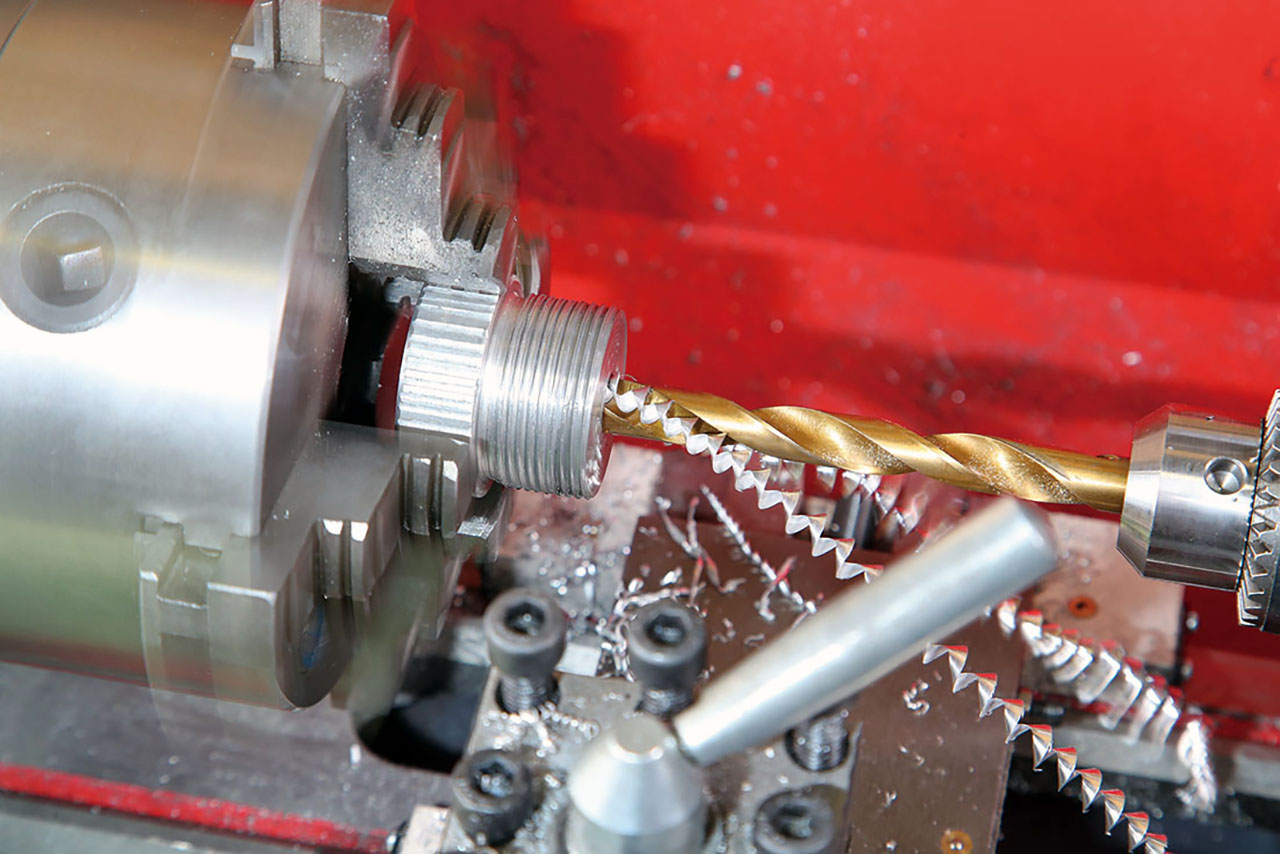

直径10mmドリル刃に組み替え、先端を誘導穴に密着。 切削油をスプレーして主軸を回転。芯押し軸を送って上面側まで貫通させる。

切削油をスプレーして主軸を回転。芯押し軸を送って上面側まで貫通させる。 この穴がOUT側ホースニップルの取り付け口となる。

この穴がOUT側ホースニップルの取り付け口となる。IN側は本体のパイプ側面に取り付ける

本体パイプ側面に上/下キャップのはめ込み面末端位置を記し、IN側ホースニップルの取り付け位置を検討。

本体パイプ側面に上/下キャップのはめ込み面末端位置を記し、IN側ホースニップルの取り付け位置を検討。 位置は上キャップはめ込み面端から15mm下に決定。ポンチでドリル刃の誘導穴を設ける。

位置は上キャップはめ込み面端から15mm下に決定。ポンチでドリル刃の誘導穴を設ける。 バイスに固定し、直径10mmの穴を開ける。

バイスに固定し、直径10mmの穴を開ける。 IN側ホースニップルから入ったブローバイガスは側壁に当てることで。

IN側ホースニップルから入ったブローバイガスは側壁に当てることで。 オイルの分離を促進させる。

オイルの分離を促進させる。構成パーツが揃ったところで仮組み!

タンク本体。

タンク本体。 上/下キャップ。

上/下キャップ。 IN/OUTホースニップルの3つが揃ったところで仮組みしてみる。

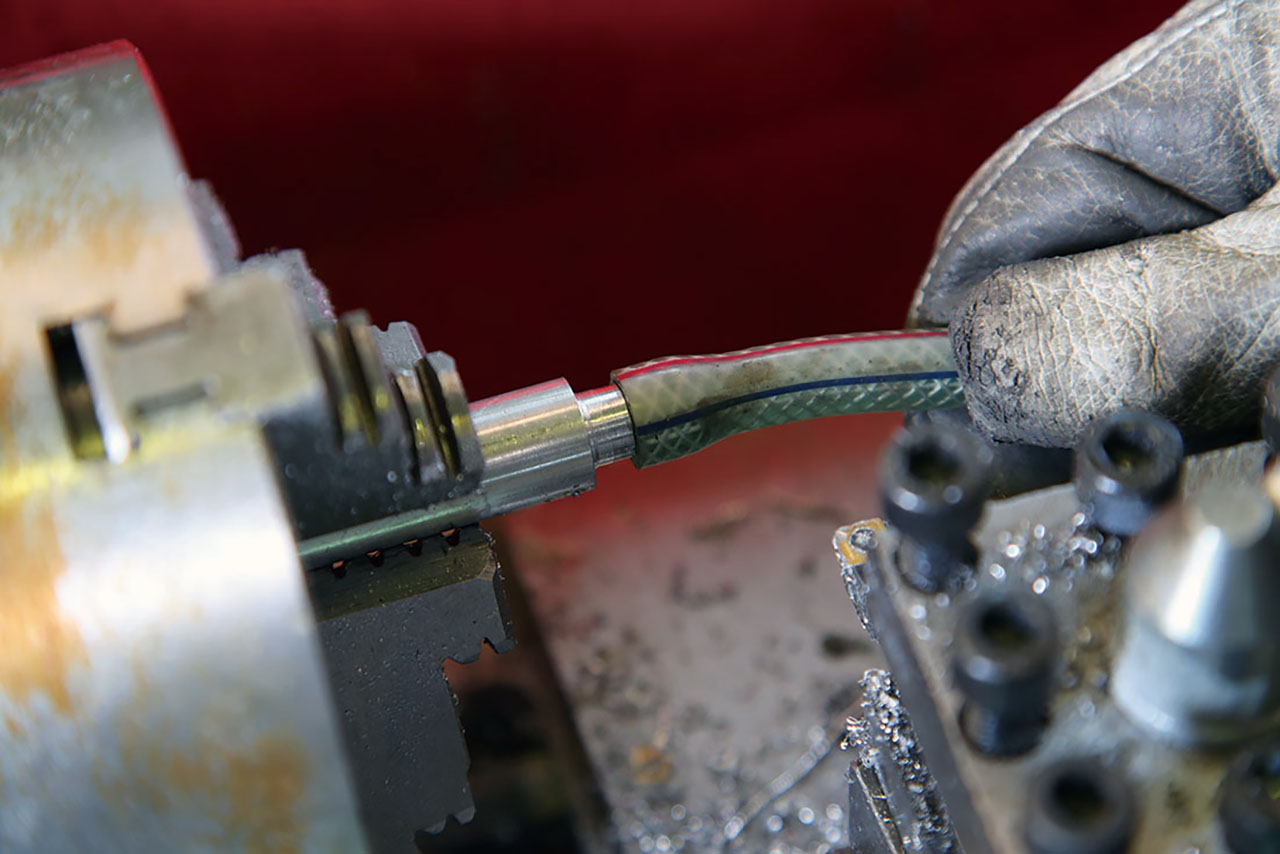

IN/OUTホースニップルの3つが揃ったところで仮組みしてみる。 タンク底部に下キャップをはめ、プラハンで叩き込む。

タンク底部に下キャップをはめ、プラハンで叩き込む。 上キャップをねじ込み、ホースニップルを組み付けて……。

上キャップをねじ込み、ホースニップルを組み付けて……。 完成! これがオイルキャッチタンク全景となる。なお、ホースニップルも後日、溶接で固定する。

完成! これがオイルキャッチタンク全景となる。なお、ホースニップルも後日、溶接で固定する。