キズ・へこみ直し

更新日:2018.08.16 / 掲載日:2018.08.16

ベッコリ凹んだ樹脂バンパーを元通り修復する Part2【バンパー補修 整形編】

バンパー補修 Step1 熱しすぎると溶けるので暖める時は慎重に!

加熱して軟らかくなったところで形を整える

樹脂バンパーの材質であるPP(ポリプロピレン)は「熱可塑性樹脂」で、熱を加えることで軟らかくなり、容易に成形することができる。

このため、変形したバンパーも熱を加えることで修正可能なのだ。ただし、熱し方には限度がある。熱を加えすぎると余計に歪んでしまうからだ。

目安は指先で触った時に「熱い」と感じるくらいで、加熱限界点は加熱面が水で濡れたような感じになってきたところ。塗装面だったら塗膜にしわがよってきたら要注意! ただちに加熱を中止する必要がある。限界を超えるとグニャといきなり崩れるように変形してしまい、元には戻らなくなるからだ。

なお、熱源には熱風を噴出する「ヒーターガン」を利用する。

修正範囲が広く、全体にキズだらけゆえ、修正後はまるまる塗装してしまう。このため、外せるパーツはすべて取り外す。

修正範囲が広く、全体にキズだらけゆえ、修正後はまるまる塗装してしまう。このため、外せるパーツはすべて取り外す。 色違いのバンパーアンダーカバー プロテクターを取り外す。

色違いのバンパーアンダーカバー プロテクターを取り外す。 修正ポイントの右フォグランプはもちろん、左側も取り外す。

修正ポイントの右フォグランプはもちろん、左側も取り外す。 ナンバープレートも取り外しておく。

ナンバープレートも取り外しておく。 大きく押し込まれているほど、あっさり押し戻せる傾向にある。

大きく押し込まれているほど、あっさり押し戻せる傾向にある。 が、突っ張っている部分があると押し出してもベコンと戻ってくる。今回のケースがまさにそれ。

が、突っ張っている部分があると押し出してもベコンと戻ってくる。今回のケースがまさにそれ。 鋭利な突起などで強く押し込まれたと思われるヒットポイントの折れ目が、その突っ張り部分

鋭利な突起などで強く押し込まれたと思われるヒットポイントの折れ目が、その突っ張り部分 バンパー裏からヒートガンで、ヒットポイントの折れ目を加熱する。この際、熱しすぎを防ぐため、空いた手は表側に添えて加熱具合を確認!

バンパー裏からヒートガンで、ヒットポイントの折れ目を加熱する。この際、熱しすぎを防ぐため、空いた手は表側に添えて加熱具合を確認! また、加熱面が水で濡れたような感じになってきたらただちに加熱をやめる。

また、加熱面が水で濡れたような感じになってきたらただちに加熱をやめる。 軟化したら裏側に突起している面に鈑金用の当て金(ドーリー)で押し出し、冷めるまでその状態を維持。

軟化したら裏側に突起している面に鈑金用の当て金(ドーリー)で押し出し、冷めるまでその状態を維持。 冷めたら形を確認する。

冷めたら形を確認する。 まだ歪みが残っていたら再度暖めて押し戻す。

まだ歪みが残っていたら再度暖めて押し戻す。

裏から押し戻されて表側に盛り上がってしまった面をヒートガンで加熱する。

裏から押し戻されて表側に盛り上がってしまった面をヒートガンで加熱する。 十分暖まったら当て金の平面部分でギュッと押さえつけるようにして平らに均し、冷めるまで、その両面から押し合った状態を維持する。

十分暖まったら当て金の平面部分でギュッと押さえつけるようにして平らに均し、冷めるまで、その両面から押し合った状態を維持する。 折れ筋が尾根状に突起している面を加熱する。

折れ筋が尾根状に突起している面を加熱する。 軟化したら当て金の平面部分で押さえつけて平らに均す。

軟化したら当て金の平面部分で押さえつけて平らに均す。 冷めたら形を確認、歪みが残っていたら再度暖めて押し戻す。これの繰り返しで形を整えていく。

冷めたら形を確認、歪みが残っていたら再度暖めて押し戻す。これの繰り返しで形を整えていく。 ぶつけてベッコリ凹んでしまった時は、ヒットポイントの周囲にも確実に力が加わっている。

その歪みが生じ始めている部分を「0ポイント」と呼び、どの方向から、どのようにぶつかったかによって変化してくる。鈑金作業は、その位置を見極め、歪みを生じさせている力を抜くことから始まる。突っ張っている部分を修正して力が抜ければ自然と歪みも収まり、凹んだポインの修正も必要最小限で済ませることができるからだ。

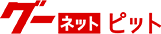

軽い凹みもよく観察すると、凹み(デント)の周囲に衝撃で生じた歪みで左右に盛り上がり(アウター)が生じている。

軽い凹みもよく観察すると、凹み(デント)の周囲に衝撃で生じた歪みで左右に盛り上がり(アウター)が生じている。 アウターとデントの模式図。

アウターとデントの模式図。 凹みの真裏に当て金(ドーリー)をあてがう。

凹みの真裏に当て金(ドーリー)をあてがう。 そして、左右に生じている凸面を交互に、軽く振動を加える感じにトントンと叩いて歪みの力を抜いていく。凸面左側。

そして、左右に生じている凸面を交互に、軽く振動を加える感じにトントンと叩いて歪みの力を抜いていく。凸面左側。 凸面右側。

凸面右側。 すると次第に凹面の突っ張りが徐々に緩んで盛り上がってくる。

すると次第に凹面の突っ張りが徐々に緩んで盛り上がってくる。 歪みが取れたところで凹みを叩き出す。表から当て金をあてがい、裏から鈑金ハンマーで凹みの頂点を叩いて押し戻す。

歪みが取れたところで凹みを叩き出す。表から当て金をあてがい、裏から鈑金ハンマーで凹みの頂点を叩いて押し戻す。 多少歪みは残っているものの、凹みはほぼ取れた。

多少歪みは残っているものの、凹みはほぼ取れた。 最後に折り返し面に生じている歪みを修整して完了だ。

最後に折り返し面に生じている歪みを修整して完了だ。 作業完了。

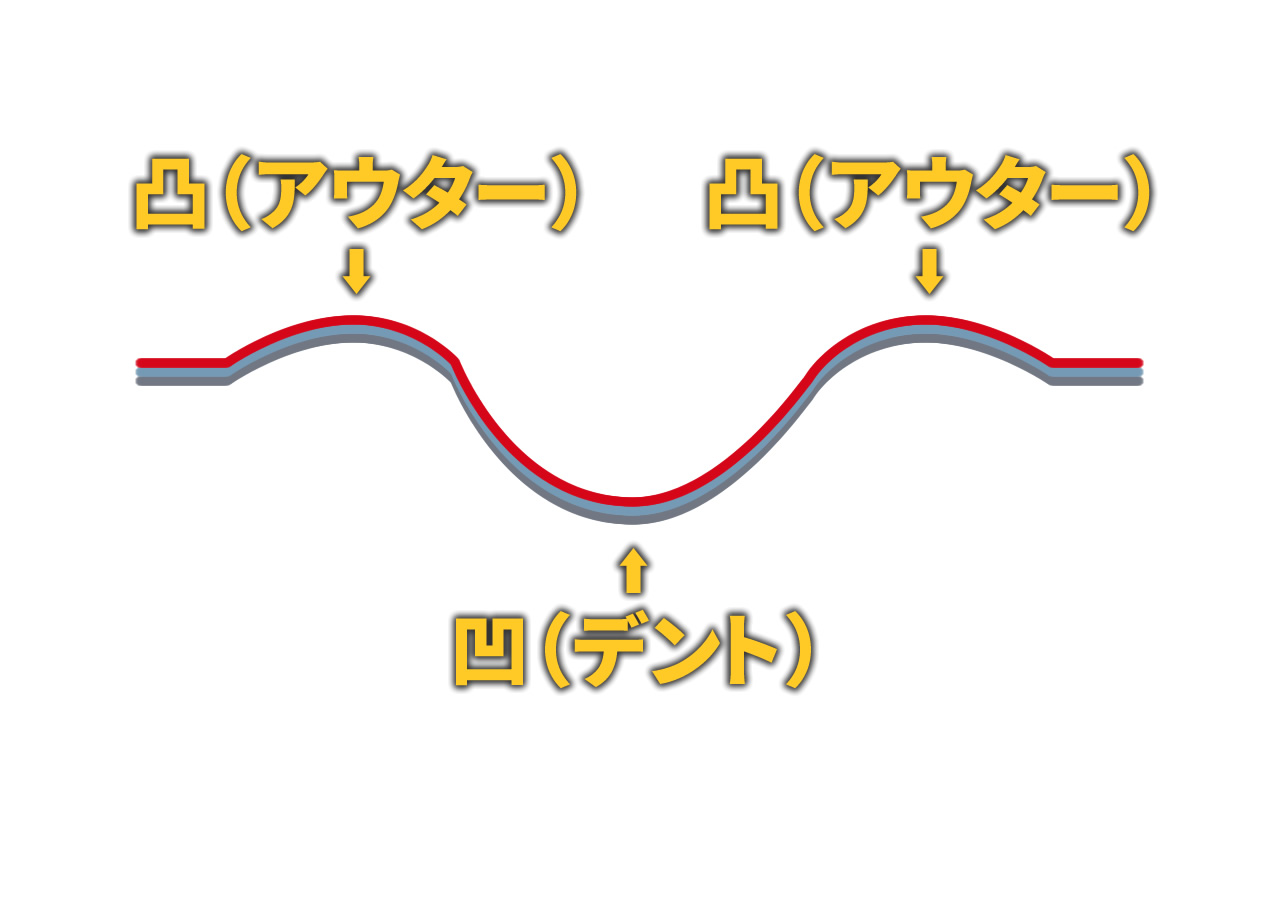

作業完了。 矢印を中心にめり込んだ反動で、左右の広い範囲に歪みが広がっている。ここが0ポイントだ。

矢印を中心にめり込んだ反動で、左右の広い範囲に歪みが広がっている。ここが0ポイントだ。 0ポイントの表面に当て金(ドーリー)をあてがい、裏側から凹み(デント)の頂点を叩いていく。

0ポイントの表面に当て金(ドーリー)をあてがい、裏側から凹み(デント)の頂点を叩いていく。 ある程度叩き出したら、左右に生じている凸面(アウター)の裏面に当て金をあてがい、交互に叩いて歪みの力を抜く。

ある程度叩き出したら、左右に生じている凸面(アウター)の裏面に当て金をあてがい、交互に叩いて歪みの力を抜く。 次に、折り返し面に生じている歪みを叩いて修正する。

次に、折り返し面に生じている歪みを叩いて修正する。 フェンダー端の打撃点位置の左右に生じている凸面を交互に叩いて歪みの力を抜いていくのだ。

フェンダー端の打撃点位置の左右に生じている凸面を交互に叩いて歪みの力を抜いていくのだ。 交互に叩いていく。

交互に叩いていく。 歪みが取れると打撃点が盛り上がってくる。

歪みが取れると打撃点が盛り上がってくる。 裏面に当て金をあてがい、表から叩いて盛り上がりを修正しつつ形を整える。

裏面に当て金をあてがい、表から叩いて盛り上がりを修正しつつ形を整える。 歪みがとれてきた。

歪みがとれてきた。 鉄板を叩きすぎると押しつぶされることで伸びて変形する。このような面は絞り込みが必要となるのだ。

鉄板を叩きすぎると押しつぶされることで伸びて変形する。このような面は絞り込みが必要となるのだ。 それ専用のハンマーが叩き面に絞りじわがある「絞りハンマー」で伸びた面を叩くだけで絞り込むことができる。

それ専用のハンマーが叩き面に絞りじわがある「絞りハンマー」で伸びた面を叩くだけで絞り込むことができる。 最後に「絞りハンマー」で伸びた面を絞り込んで鈑金終了!

最後に「絞りハンマー」で伸びた面を絞り込んで鈑金終了! バンパー裏には路面から跳ねた土汚れが堆積しやすい。このような汚れは補修の妨げになるだけ。

バンパー裏には路面から跳ねた土汚れが堆積しやすい。このような汚れは補修の妨げになるだけ。 水洗いしてきれいに落とす。全体に水をたっぷりかけ、隅々まで擦り洗いする。

水洗いしてきれいに落とす。全体に水をたっぷりかけ、隅々まで擦り洗いする。 浮かした状態で安定しておける台を用意。そこに載せて準備完了。

浮かした状態で安定しておける台を用意。そこに載せて準備完了。 凹みを押し戻したバンパーの表面には細かな凹凸がどうしても残る。その修正しきれずに残ってしまった細かな凹凸を処理する。

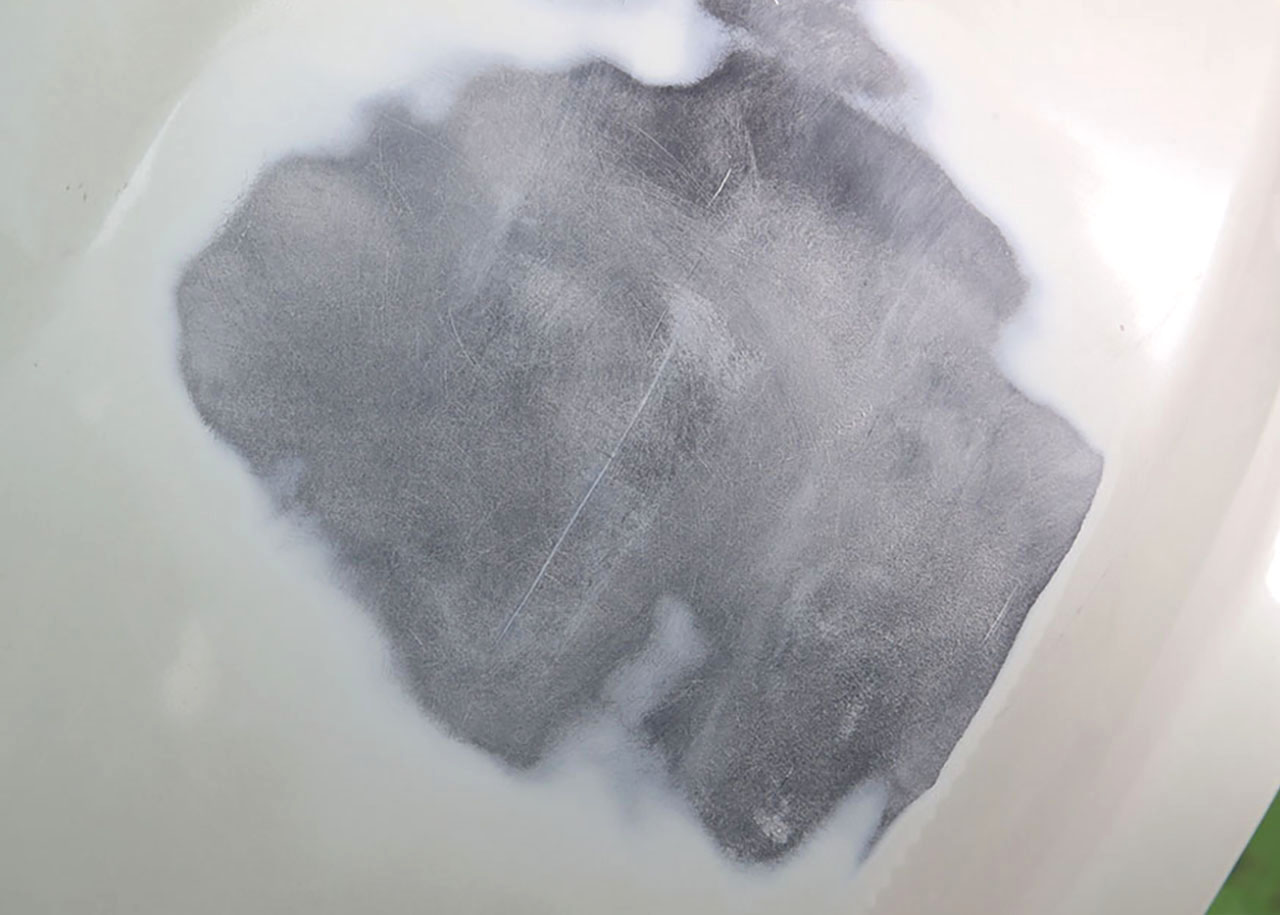

凹みを押し戻したバンパーの表面には細かな凹凸がどうしても残る。その修正しきれずに残ってしまった細かな凹凸を処理する。 粗めの#120のサンディングディスクをオービタルサンダーにセット。

粗めの#120のサンディングディスクをオービタルサンダーにセット。 突起している面を中心に、周囲となだらかに繋がるよう研磨する。

突起している面を中心に、周囲となだらかに繋がるよう研磨する。 表面がなだらかになるようにサンダーをかけていく。

表面がなだらかになるようにサンダーをかけていく。 この際、こまめに指先でなぜて仕上がり具合を確認しながら作業を進める。

この際、こまめに指先でなぜて仕上がり具合を確認しながら作業を進める。 そして、補修面を隅々まで触診して段差なく繋がるよう仕上がったら一段落。なお、凹みはパテで処理する。

そして、補修面を隅々まで触診して段差なく繋がるよう仕上がったら一段落。なお、凹みはパテで処理する。 #120を利用すればスピィディーに削れるものの目地が粗いため表面がササクレてガサガサになる。次にこれを処理する。

#120を利用すればスピィディーに削れるものの目地が粗いため表面がササクレてガサガサになる。次にこれを処理する。 サンディングディスク#400にチェンジする。

サンディングディスク#400にチェンジする。 #120で研磨したことでササクレてザラついてしまった面をムラなく研磨する。

#120で研磨したことでササクレてザラついてしまった面をムラなく研磨する。 この際、#120と同様、こまめに指先でなぜて仕上がり具合を確認しながら作業を進める。

この際、#120と同様、こまめに指先でなぜて仕上がり具合を確認しながら作業を進める。 これでザラつきが取れ、滑らかに仕上がる。

これでザラつきが取れ、滑らかに仕上がる。 バンパーの左側面には深めの線キズが入っている。この手のキズはヘタにパテを盛るより、溝の底まで削って均してしまったほうがきれいに仕上がる。

バンパーの左側面には深めの線キズが入っている。この手のキズはヘタにパテを盛るより、溝の底まで削って均してしまったほうがきれいに仕上がる。 #120のサンディングディスクで溝が削れ落ちて平らになるまで研磨する。

#120のサンディングディスクで溝が削れ落ちて平らになるまで研磨する。 #400で研磨して表面のザラつきを落とし、滑らかに仕上げる。

#400で研磨して表面のザラつきを落とし、滑らかに仕上げる。 深追いすると波打ってしまうので注意。深くて落としきれない溝はパテで処理する。

深追いすると波打ってしまうので注意。深くて落としきれない溝はパテで処理する。バンパー補修 Step2 使い方は鉄板用のポリパテと基本的に同じ!

残った細かな凹凸をパテで埋めて平らに均す

樹脂バンパーのキズの補修には硬化しても柔軟性のある「樹脂用パテ」の利用が原則で、今回は(株)染めQテクノロジィの「ニューエイジ パワーアップII」を利用した。

このパテはプラスチック素材用のポリエステルパテで、使い方は鉄板用の一般的な「ポリパテ」と基本的に同じ。硬化剤の配合比率には注意が必要なものの、特に難しいことはない。

ただし、パテに硬化剤を混ぜ合わせる時、塗料を撹拌するようにグルグル回すようにかき混ぜてしまうと空気が入り、ピンホールの原因となってしまうので注意! 均一に混ざりかつ気泡ができないよう最初はヘラ先で切る感じに混ぜ、硬化剤の塊が消えたらしごき付けるようにして練り合わせていく。

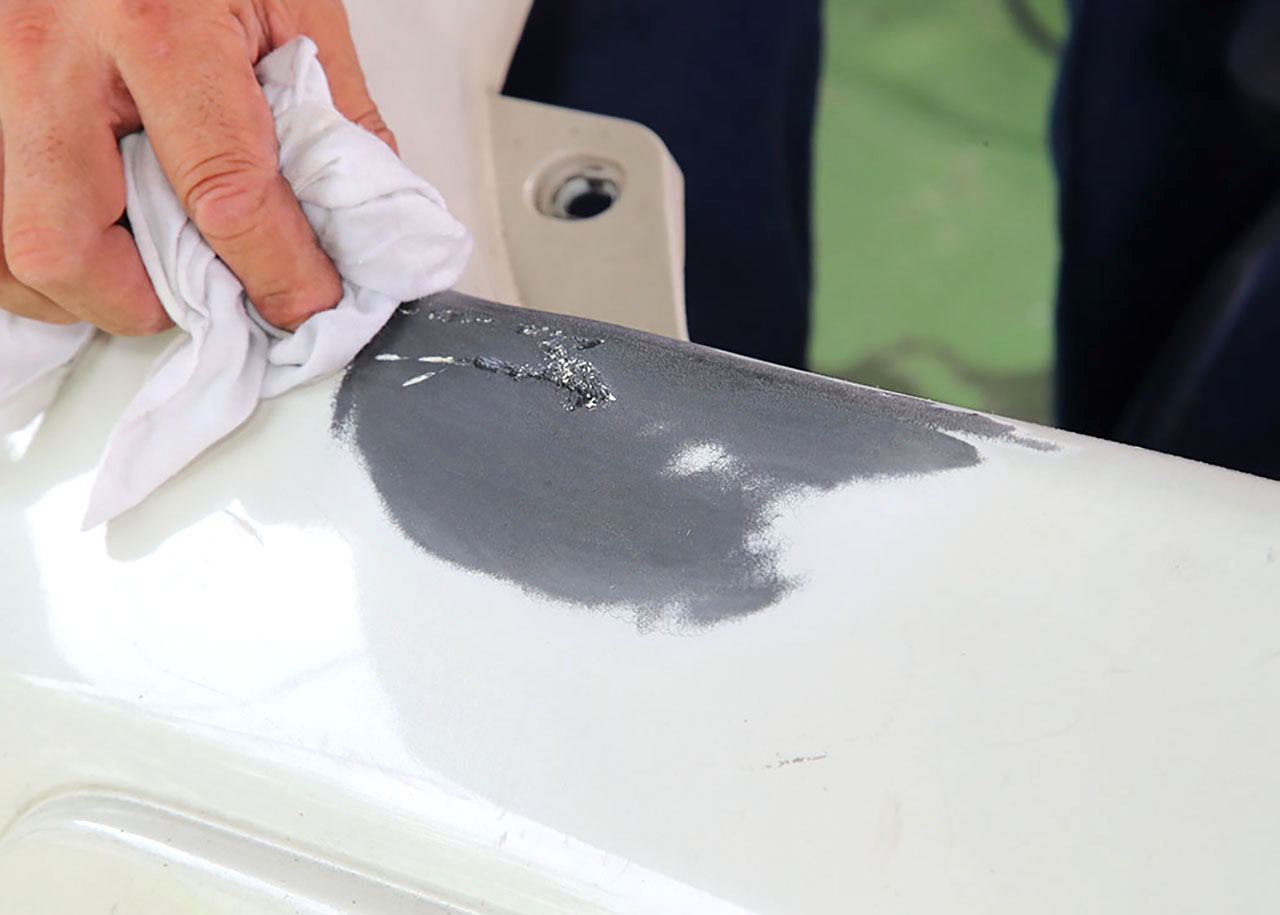

乾いたきれいなウエスにシリコンオフを染み込ませる。

乾いたきれいなウエスにシリコンオフを染み込ませる。 研磨した面を隅々まで拭いて、表面に残っている研磨カスや油分をキッチリ拭き取る。

研磨した面を隅々まで拭いて、表面に残っている研磨カスや油分をキッチリ拭き取る。 凹みや線キズの溝底には汚れが残りやすいので注意。爪を立てるようにして底まで確実に拭き取っておく。

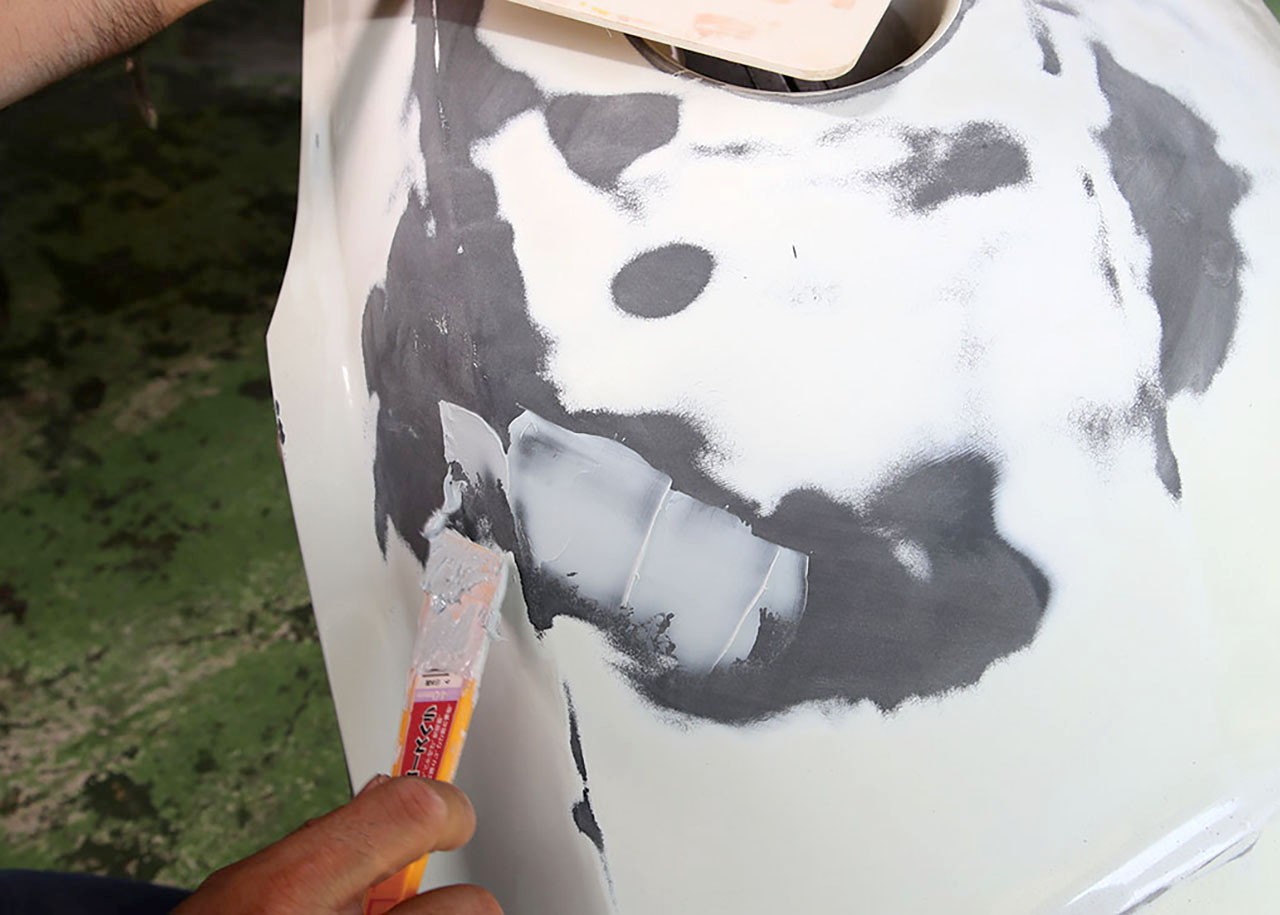

凹みや線キズの溝底には汚れが残りやすいので注意。爪を立てるようにして底まで確実に拭き取っておく。 ニューエイジ パワーアップII をヘラですくってパテ盛板に取り出す。

ニューエイジ パワーアップII をヘラですくってパテ盛板に取り出す。 主剤100gに対し、2gの割合に相当する硬化剤を絞り出す。

主剤100gに対し、2gの割合に相当する硬化剤を絞り出す。 エアが混入しないようヘラ先で切る感じに硬化剤を混ぜ合わせていく。

エアが混入しないようヘラ先で切る感じに硬化剤を混ぜ合わせていく。 硬化剤の塊が消えたらパテ盛板にしごき付ける感じに。

硬化剤の塊が消えたらパテ盛板にしごき付ける感じに。 ムラなく均一な色調になるまで練り合わせる。

ムラなく均一な色調になるまで練り合わせる。 パテを棒状に均し、パテ盛板からこそげ取るようにしてヘラ先に横一線に付着させる。

パテを棒状に均し、パテ盛板からこそげ取るようにしてヘラ先に横一線に付着させる。 凹みの端から、ヘラ先に力を入れてパテをしごく感じに薄く塗り付けていく。

凹みの端から、ヘラ先に力を入れてパテをしごく感じに薄く塗り付けていく。 周囲との段差がなくなるまで塗り重ねたら、硬化するまで(20から30分)そのまま放置。

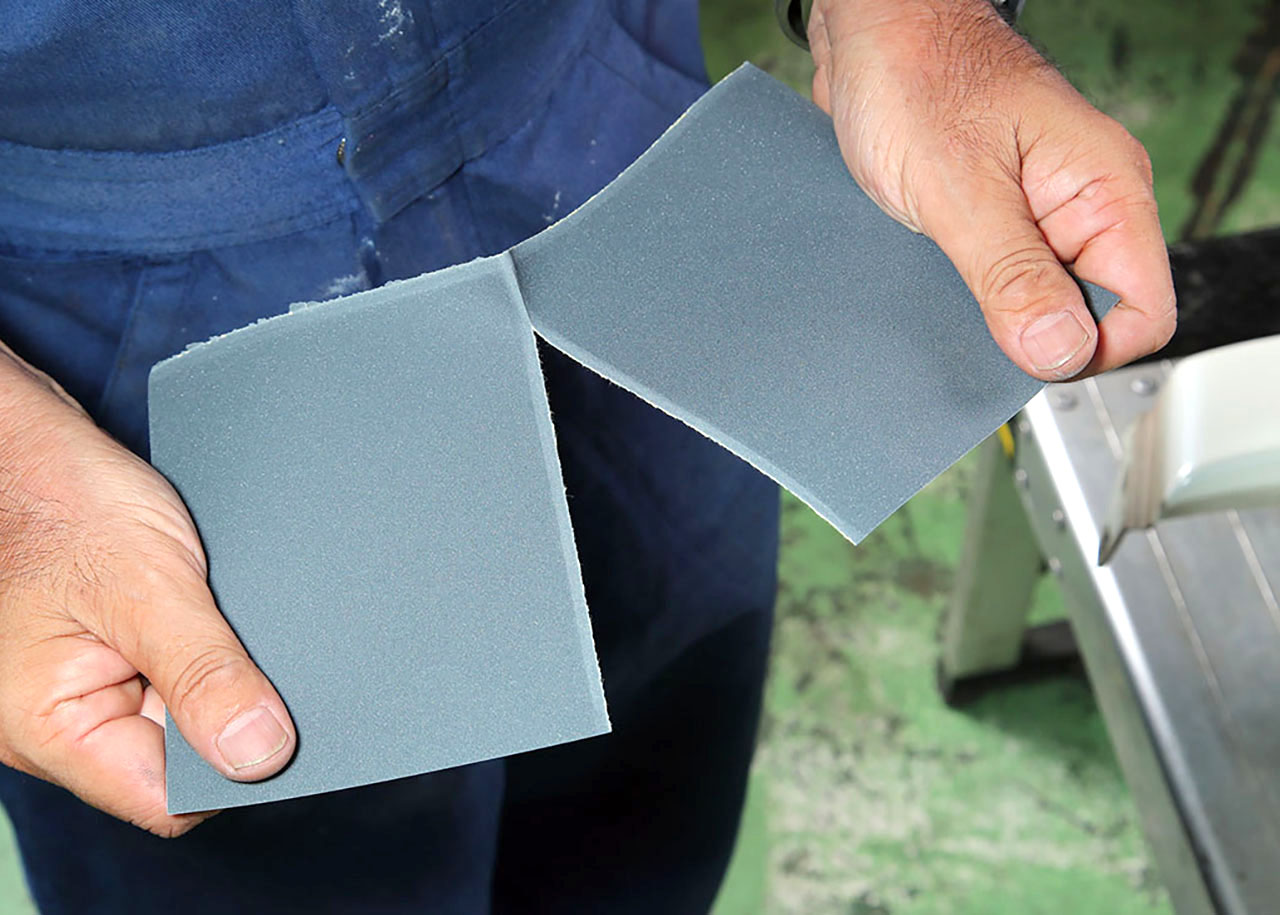

周囲との段差がなくなるまで塗り重ねたら、硬化するまで(20から30分)そのまま放置。 パテが硬化したら#120前後の粗目のサンドペーパーでおおまかに研磨して段差を均す。

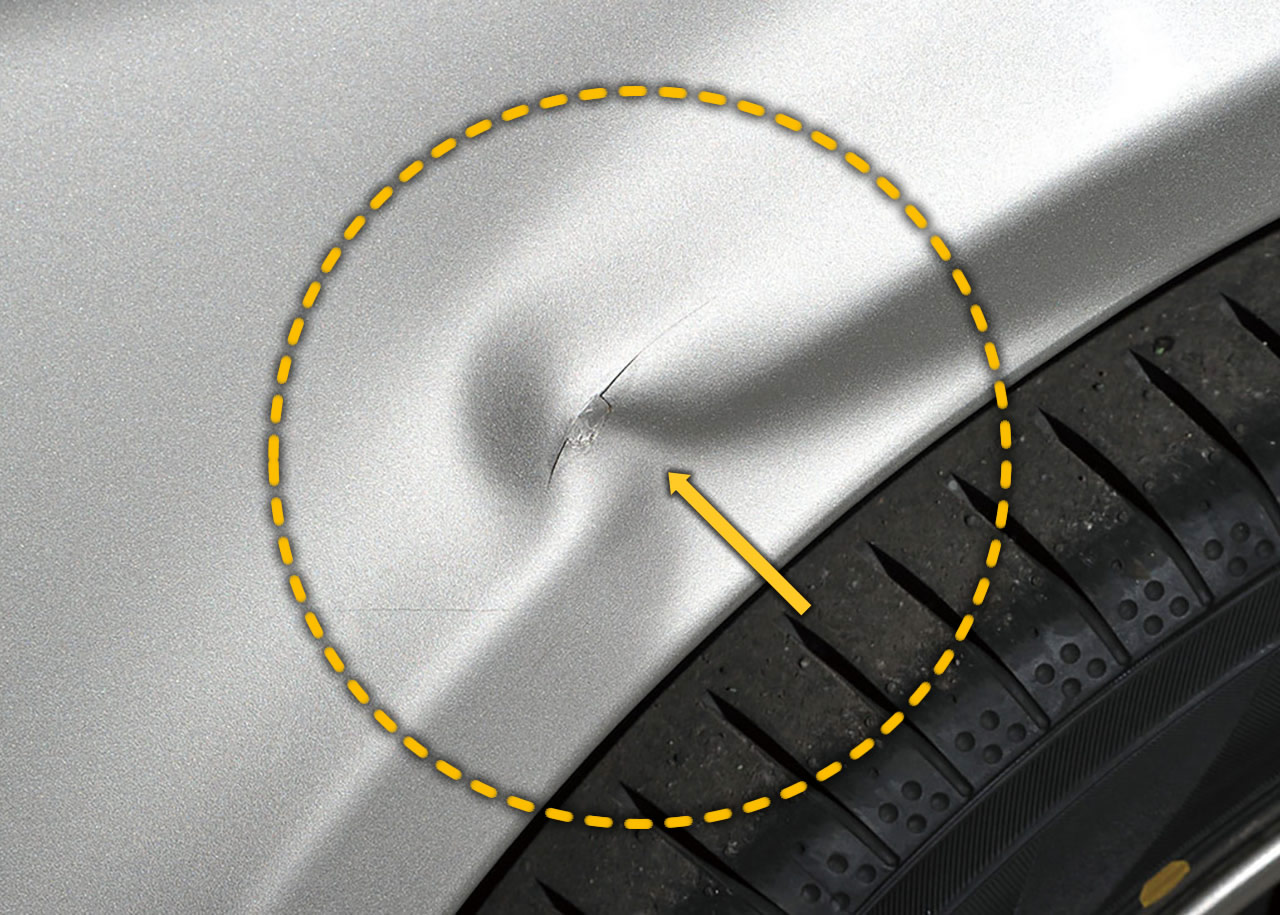

パテが硬化したら#120前後の粗目のサンドペーパーでおおまかに研磨して段差を均す。 パテ盛りは1回で終わることはまずない。盛りが足らなかったり、パテ盛りによって新たな段差が生じやすいからだ。

パテ盛りは1回で終わることはまずない。盛りが足らなかったり、パテ盛りによって新たな段差が生じやすいからだ。 盛って削って確認を納得いくまで繰り返す。

盛って削って確認を納得いくまで繰り返す。 ほぼOKとなったところで#400のサンドペーパーによる手研磨に切り替え。

ほぼOKとなったところで#400のサンドペーパーによる手研磨に切り替え。 パテ盛りした面が周囲となだらかに繋がるよう仕上げていく。

パテ盛りした面が周囲となだらかに繋がるよう仕上げていく。 ある程度研磨したら指先で軽くなぜて塗膜の段差の落ち具合を確認。段差が削れ落ちて周囲と滑らかに繋がるまで、慎重に研磨していく。

ある程度研磨したら指先で軽くなぜて塗膜の段差の落ち具合を確認。段差が削れ落ちて周囲と滑らかに繋がるまで、慎重に研磨していく。 曲面を部分的に磨きすぎると平らになって崖のような段差が生じやすい。こうなってしまったら無理は禁物。

曲面を部分的に磨きすぎると平らになって崖のような段差が生じやすい。こうなってしまったら無理は禁物。 面倒でも再度パテを盛って成形し直す。

面倒でも再度パテを盛って成形し直す。 そして、曲面を意識して端に向かって徐々に薄くなるよう研磨し、周囲と滑らかに繋がるよう仕上げる。

そして、曲面を意識して端に向かって徐々に薄くなるよう研磨し、周囲と滑らかに繋がるよう仕上げる。 ヘラ先が線キズと平行になるよう保持。

ヘラ先が線キズと平行になるよう保持。 ヘラをキズ溝に押し込む感じにしごき付ける。

ヘラをキズ溝に押し込む感じにしごき付ける。 #400のサンドペーパーによる手研磨。

#400のサンドペーパーによる手研磨。 触診で仕上がり具合を確認しながら段差を慎重に削り落としていく。

触診で仕上がり具合を確認しながら段差を慎重に削り落としていく。 引っかかりがなくなって滑らかに仕上がれば完成。凹みに入ったパテ以外は、このようにほぼ削り取ってしまう。

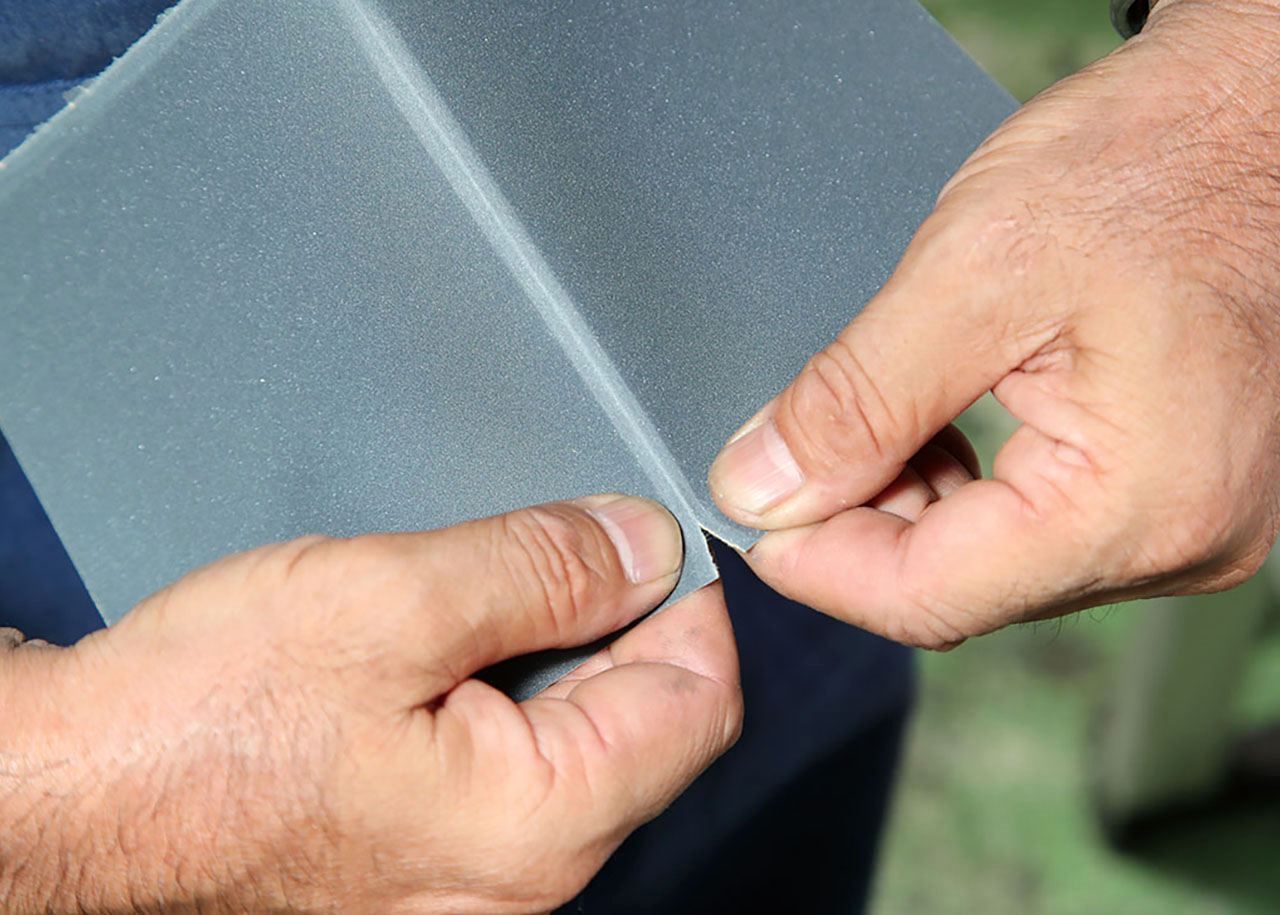

引っかかりがなくなって滑らかに仕上がれば完成。凹みに入ったパテ以外は、このようにほぼ削り取ってしまう。 耐水ペーパーは素手で簡単に切り分けることができる。まず、2つ折りにする。

耐水ペーパーは素手で簡単に切り分けることができる。まず、2つ折りにする。 親指と人さし指の爪で折り目を強く挟み込み、そのままスライドさせて端から端までキッチリ折り目を付ける。

親指と人さし指の爪で折り目を強く挟み込み、そのままスライドさせて端から端までキッチリ折り目を付ける。 折り目の端を軽く切り裂く。

折り目の端を軽く切り裂く。 そのまま左右から均等に引っ張れば折り目に沿って切り裂ける。慣れればほんの数秒の作業だ。

そのまま左右から均等に引っ張れば折り目に沿って切り裂ける。慣れればほんの数秒の作業だ。バンパー補修 Step3 破片を元通りはめて断面を溶かし合わせる術!

穴は破片で埋めて熱風で溶着する

破断した樹脂バンパーの補修には「熱風溶接」が有効だ。これは鉄板同士をくっつける熔接のように部材を熱で溶かし合わせる手法で、「ヒーターガン」があれば行うことができる。

ただし、樹脂パーツはABS、PP(ポリプロピレン)、ポリカーボネイト、HPアロイ、ポリウレタン等々、様々な材質が利用されていて、同質の材料でないとうまく溶着することができない。

このため、欠損があって埋める必要があった場合、溶接用の棒材を手に入れる必要がある。が、これが厄介! 補修するパーツの材質を見極めなければならず、判断できたとしても少量販売されていないからだ。そこで、少量だったらバンパー下端の目立たない部分を棒状に切り出して利用することをおすすめする。

モデル車のリヤバンパーに生じた穴には、幸いにも割れた破片が脱落することなく残っていた。

モデル車のリヤバンパーに生じた穴には、幸いにも割れた破片が脱落することなく残っていた。 裏に折り曲がった破片をヒートガンで加熱して軟化させる。

裏に折り曲がった破片をヒートガンで加熱して軟化させる。 軟化したら当て金で表と裏から挟み込むことで元の位置にはめ込みつつ冷まして安定させる。

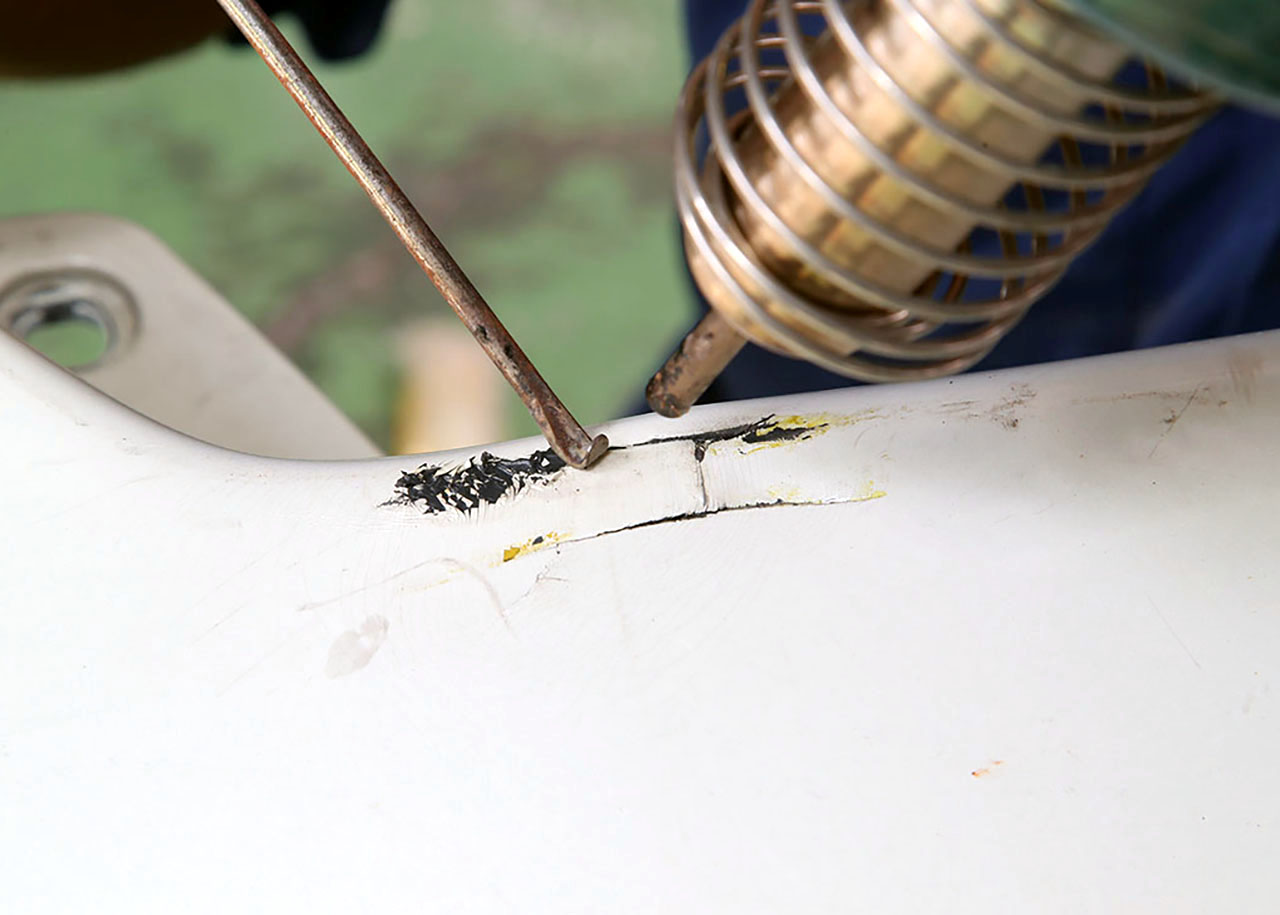

軟化したら当て金で表と裏から挟み込むことで元の位置にはめ込みつつ冷まして安定させる。 元の位置にはめ戻した面が冷めて安定したところで、破断面を溶かし合わせていく。ヒートガンに先細のノズルを装着(写真は熱風溶接専用機)し、破断面をピンポイントで加熱する。

元の位置にはめ戻した面が冷めて安定したところで、破断面を溶かし合わせていく。ヒートガンに先細のノズルを装着(写真は熱風溶接専用機)し、破断面をピンポイントで加熱する。 溶ける寸前まで加熱し、マイナスドライバーでなでつけるようにして断面を溶かし合わせていく。

溶ける寸前まで加熱し、マイナスドライバーでなでつけるようにして断面を溶かし合わせていく。 破断面の端から端までムラなく溶かし合わせる。

破断面の端から端までムラなく溶かし合わせる。 当て金をギュッと押し当てて平らに均す。

当て金をギュッと押し当てて平らに均す。 裏面はこれで完了!

裏面はこれで完了! 裏返して表面側の破断面もヒートガンで同様に溶着する。

裏返して表面側の破断面もヒートガンで同様に溶着する。 破断面をピンポイントで、溶ける寸前まで加熱する。

破断面をピンポイントで、溶ける寸前まで加熱する。 目安は塗膜にしわがよりだしたところで、そこまで十分加熱したらマイナスドライバーでなでつける。

目安は塗膜にしわがよりだしたところで、そこまで十分加熱したらマイナスドライバーでなでつける。 断面を端から溶かし合わせていく。

断面を端から溶かし合わせていく。 表面側は研磨してパテを盛る(加熱による歪みが気にならなければ不要)ため、端から端までムラなく、キッチリ溶かし合わせたなら一段落。そのままの状態でよく冷まして加熱面を安定させる。

表面側は研磨してパテを盛る(加熱による歪みが気にならなければ不要)ため、端から端までムラなく、キッチリ溶かし合わせたなら一段落。そのままの状態でよく冷まして加熱面を安定させる。 #400のサンディングディスクをオービタルサンダーにセット。

#400のサンディングディスクをオービタルサンダーにセット。 溶着によって突起した面を研磨して平らに均す。

溶着によって突起した面を研磨して平らに均す。 加熱によって歪みで突起している面を研磨して可能な限り周囲となだらかに繋がるよう仕上げる。

加熱によって歪みで突起している面を研磨して可能な限り周囲となだらかに繋がるよう仕上げる。 シリコンオフを染み込ませたウエスで研磨した面を隅々まで拭いて、表面に残っている研磨カスや油分を取り除く。

シリコンオフを染み込ませたウエスで研磨した面を隅々まで拭いて、表面に残っている研磨カスや油分を取り除く。 研磨では処理しきれない加熱による歪みで凹んでしまった面に、パテを盛り付ける。

研磨では処理しきれない加熱による歪みで凹んでしまった面に、パテを盛り付ける。 ヘラ先に力を入れてパテをしごく感じに薄く塗り付けつつ、周囲との段差がなくなるまで塗り重ねる。

ヘラ先に力を入れてパテをしごく感じに薄く塗り付けつつ、周囲との段差がなくなるまで塗り重ねる。 パテが硬化したら#120前後の粗目のサンドペーパーでおおまかに研磨。

パテが硬化したら#120前後の粗目のサンドペーパーでおおまかに研磨。 段差を均す。

段差を均す。 側面の形が整ったところで、バンパー上面側を研磨しつつブレスラインを形作る。

側面の形が整ったところで、バンパー上面側を研磨しつつブレスラインを形作る。 #400のサンドペーパーに切り替え、パテ端が周囲となだらかに繋がるよう、触診で仕上がり具合を確認しながら研磨していく。

#400のサンドペーパーに切り替え、パテ端が周囲となだらかに繋がるよう、触診で仕上がり具合を確認しながら研磨していく。 これで一段落。穴があいていた痕跡はきれいに消し去れた。あとは下地を整え上塗りするだけだ。

これで一段落。穴があいていた痕跡はきれいに消し去れた。あとは下地を整え上塗りするだけだ。 ラゲッジルームと接するリヤバンパー上面は荷物の出し入れ時にキズ付けやすい。が、たいていは研磨することで消し去れる小キズ。

ラゲッジルームと接するリヤバンパー上面は荷物の出し入れ時にキズ付けやすい。が、たいていは研磨することで消し去れる小キズ。 補修時には塗装の前処理としてキズ溝の底まで研磨して平らに均しておく。

補修時には塗装の前処理としてキズ溝の底まで研磨して平らに均しておく。 研磨完了。

研磨完了。 平面に生じた抉れキズはパテで埋める必要があるが、R面の1mm程度の抉れだったら研磨で消し去れる。

平面に生じた抉れキズはパテで埋める必要があるが、R面の1mm程度の抉れだったら研磨で消し去れる。 平面にならないようR形状を意識してキズ底まで削り込み、周囲と自然に繋がるよう形を整える。

平面にならないようR形状を意識してキズ底まで削り込み、周囲と自然に繋がるよう形を整える。 完了!

完了! 爪が引っかかる突起状の異物を処理せずに塗装してしまうと、完成した塗装の表面にキズの形の浮き上がりが生じて見苦しくなる。

爪が引っかかる突起状の異物を処理せずに塗装してしまうと、完成した塗装の表面にキズの形の浮き上がりが生じて見苦しくなる。 発見したら#400のサンドペーパーで研磨してキッチリ削り落としておく。

発見したら#400のサンドペーパーで研磨してキッチリ削り落としておく。 これで処理完了。

これで処理完了。提供元:オートメカニック