車のニュース

更新日:2022.10.11 / 掲載日:2022.10.11

ダイハツ 京都工場を改良 カーボンニュートラル見据え本格稼働開始

ダイハツは10月7日、カーボンニュートラルを見据え、京都(大山崎)工場をリファインし、「SSC(シンプル・スリム・コンパクト)」を進化させ、環境と人にやさしい工場として、本格稼働を開始し、同日安全祈願祭および竣工式を実施した。

ダイハツのモノづくりの考え方「SSC」を追求 徹底した省エネ化を実施

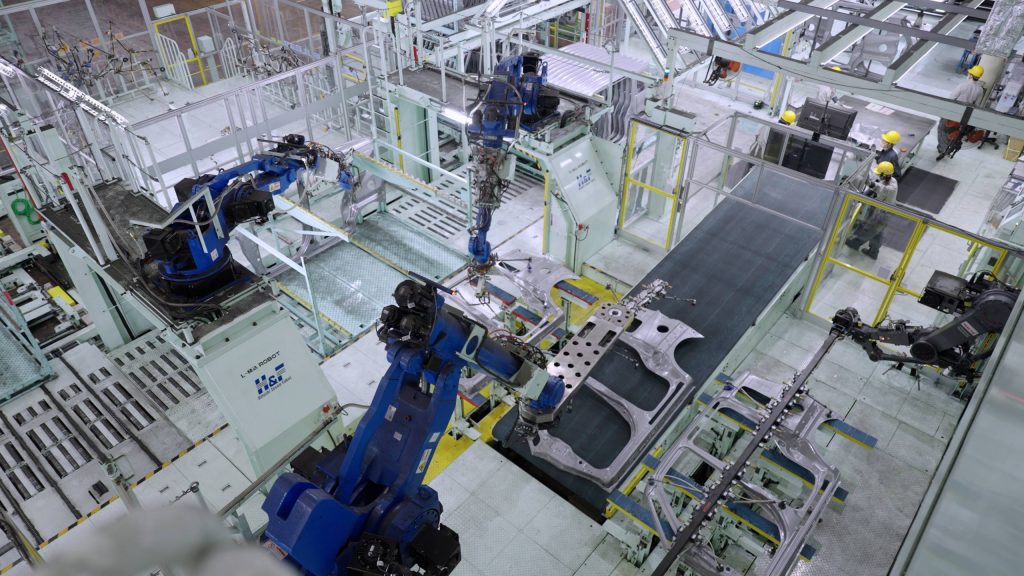

新しい工場では、ダイハツのモノづくりの考え方である「SSC」を追求し、徹底した省エネ化を実施。新設した一つの建屋に塗装・組立工程を集約するとともに、1台の車両に複数人での作業が可能になるSPS※1の採用拡大や、車両の横送り化による工程長短縮などにより、工程数を従来比約15%低減し、1台の生産に必要な時間を約30%短縮した。

さらに、新技術となる塗装工場におけるドライブースでの空調リサイクルの採用や、太陽光エネルギーの活用などと合わせ、CO2排出量を従来比約42%削減した。また、工場従業員の高齢化が進展する中、誰もが安全に安心して働ける「人にやさしい」工程づくりにも注力。組立工程では、車両に付いて歩きながらの締付作業や車内に乗り込んでの締付作業など、身体への負担の大きな作業を廃止した。

※1 Set Parts Supply Systemの略で、車両1台分の部品を予めセットして作業者に供給する方式

塗装工程では、ロボットによる自動塗布範囲を拡大するなど、作業者への負荷を低減することで、多様な人材が働きやすい工場に進化した。

リファインの主なポイント

今まで分かれていた塗装工程と組立・検査工程を新設した4階建ての建屋に集約。1階に主に組立・検査工程、2〜4階に主に塗装工程を配置した多層階構造とし、熱源部分を4階に集中させることにより、作業フロアに熱が漏れないようにするなど効率的な熱マネジメントを実施した。

新建屋の屋根には太陽光パネルを敷設し、工場で使用する電力の一部を供給する。また、汎用工程の拡大などにより、車種や量に柔軟に対応できる生産ラインを実現。ボデー工程では、シェルボディやプレス部品のコンベア搬送を縮小し、自動搬送台車の採用範囲を拡大することにより、搬送ルートの柔軟な変更を可能とした。組立工程ではコンベアを地上化し、動力装置の地下への埋設をやめることにより、工程長の柔軟な変更が可能となっている。

さらに旧塗装工場跡地に配車ヤードを移設。完成車輸送のやり方を改善したことで、従来の半分の面積で同様の台数を取り回すことができるコンパクトなヤードに進化したとともに、工場近接のレイアウトに変更したことで、リードタイム短縮にも寄与。ヤードには大屋根を設けることで、雨天時の輸送業者による車両積み込み作業にも配慮している。

京都(大山崎)工場の概要

| 所 在 地 | 京都府乙訓郡大山崎町字下植野小字北細池1番 |

|---|---|

| 設立年月 | 1973年4月 |

| 用地面積 | 約17万2千平方メートル |

| 延床面積 | 約4万2千平方メートル(新築部分のみ) |

| 設備投資 | 約350億円(リファイン工事分) |

| 従業員数 | 1,669名(リファイン工事前:885名)※2022年10月1日時点 |

| 生産能力 | 23.0万台(リファイン工事前:13.4万台) |

| 生産車種 | トール/ルーミー/ジャスティ、ブーン/パッソ、プロボックス |

【あわせて読みたい】