故障・修理

更新日:2019.01.13 / 掲載日:2019.01.13

クルマいじりに役立つDIY術!溶接&金属加工入門V【PART3:工作】

この世に存在しないパーツを自作する!

この世に存在しないパーツを自作する!大手ホームセンターに足を運べば工具はもちろんたいていの材料は入手できる。このため、金属加工と溶接のスキル、やる気さえあれば、笑い話で終わりそうな思いつきの一品も現実の物とすることができるのだ。

【ITEM1】油圧を利用すれば一定の力で曲げられる 鋼板を楽々曲げられる油圧プレス利用の折り曲げ機を自作する

t単位の強大な力がハンドルのポンピングで得られる

PART2で制作した鈑金折り曲げ機(メタルベンダー)は手動ゆえ材料の厚みや硬さが増すほどにハンドルが重くなり、自ずと限界がある。ガッチリ固定できる作業台も必須と、使える環境がある程度、限られる。

油圧プレスを利用すれば、t単位の強大な力をハンドルをポンピングするだけで得られるため、材料の厚みや硬さが異なっても一定の力で曲げられる。油圧プレスが必須ながら、環境を選ばず設置場所も取られない。

■ 使用した用品

★1.6×25×12mm角パイプ ★価格 751円(税込) 横幅25mm、縦幅12mmの断面形状が長方形の角パイプ。厚さ1.6mmの鋼材で、価格は長さ910mmにカットされた物1本分。必要量は1本だ。

★1.6×25×12mm角パイプ ★価格 751円(税込) 横幅25mm、縦幅12mmの断面形状が長方形の角パイプ。厚さ1.6mmの鋼材で、価格は長さ910mmにカットされた物1本分。必要量は1本だ。 ★8×25×910mmアングル材 ★価格 300円(税込) 厚み8mmの鋼材による、一片の幅が25mmのLアングル材。価格はやはり長さ910mmにカットされた物1本分で、必要量は1本。

★8×25×910mmアングル材 ★価格 300円(税込) 厚み8mmの鋼材による、一片の幅が25mmのLアングル材。価格はやはり長さ910mmにカットされた物1本分で、必要量は1本。 ★9×65×910mm平材 ★価格 1,218円(税込) 厚み9mm、幅65mmの平板。油圧で押し下げる「押刃」の材料で、強度はもちろん板端を刃状に削り込むため、最低でもこの厚みが必須。

★9×65×910mm平材 ★価格 1,218円(税込) 厚み9mm、幅65mmの平板。油圧で押し下げる「押刃」の材料で、強度はもちろん板端を刃状に削り込むため、最低でもこの厚みが必須。 ★バラ鉄押しバネ ★価格 216円(1本/税込) サイズ1.2×16×102mmの、クロメート鋼線の押しバネで、先に選定した建築用のインチサイズのボルトにはまる物を現物合わせで選定。

★バラ鉄押しバネ ★価格 216円(1本/税込) サイズ1.2×16×102mmの、クロメート鋼線の押しバネで、先に選定した建築用のインチサイズのボルトにはまる物を現物合わせで選定。 ★19-111メッキBTナット ★価格 114円(1本/税込) ガイド用のパイプ持参で、内径にピッタリ収まる物を現物合わせで選定した、建築用のインチサイズのボルト&ナットのセット。

★19-111メッキBTナット ★価格 114円(1本/税込) ガイド用のパイプ持参で、内径にピッタリ収まる物を現物合わせで選定した、建築用のインチサイズのボルト&ナットのセット。 ★φ16mmパイプ ★あり物利用 直径16mmのパイプで、ガイド用で長さは100mmもあれば十分なためあり物を利用。厚さ1.6mm程度の鋼材で、価格は不明。

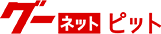

★φ16mmパイプ ★あり物利用 直径16mmのパイプで、ガイド用で長さは100mmもあれば十分なためあり物を利用。厚さ1.6mm程度の鋼材で、価格は不明。 油圧プレス(写真はアストロプロダクツの12t油圧プレス)のプレス台の横幅を計測する。折り返し部の内面間で430mm。

油圧プレス(写真はアストロプロダクツの12t油圧プレス)のプレス台の横幅を計測する。折り返し部の内面間で430mm。 すんなりセットできる最大幅として左右5mmの余裕をみて、折り曲げ機のベース幅は420mmに設定。ベースとなる角パイプに切り出し線をケガく。

すんなりセットできる最大幅として左右5mmの余裕をみて、折り曲げ機のベース幅は420mmに設定。ベースとなる角パイプに切り出し線をケガく。 角パイプにケガいた切り出し線が刃先に合致するよう高速カッターにセットし、420mm長にカットする。

角パイプにケガいた切り出し線が刃先に合致するよう高速カッターにセットし、420mm長にカットする。 同じ物をもう1本切り出した状態でプレス台に載せて収まり具合を確認する。OKだ。

同じ物をもう1本切り出した状態でプレス台に載せて収まり具合を確認する。OKだ。 ガイド用のボルトの頭サイズは約20mm。

ガイド用のボルトの頭サイズは約20mm。 ベースの両端に配置するため、ベースの420-20×2=380mm。

ベースの両端に配置するため、ベースの420-20×2=380mm。 この長さの切り出し線をLアングルにケガき、2本切り出す。

この長さの切り出し線をLアングルにケガき、2本切り出す。 ベース上に並べて収まりを確認。大丈夫だ。

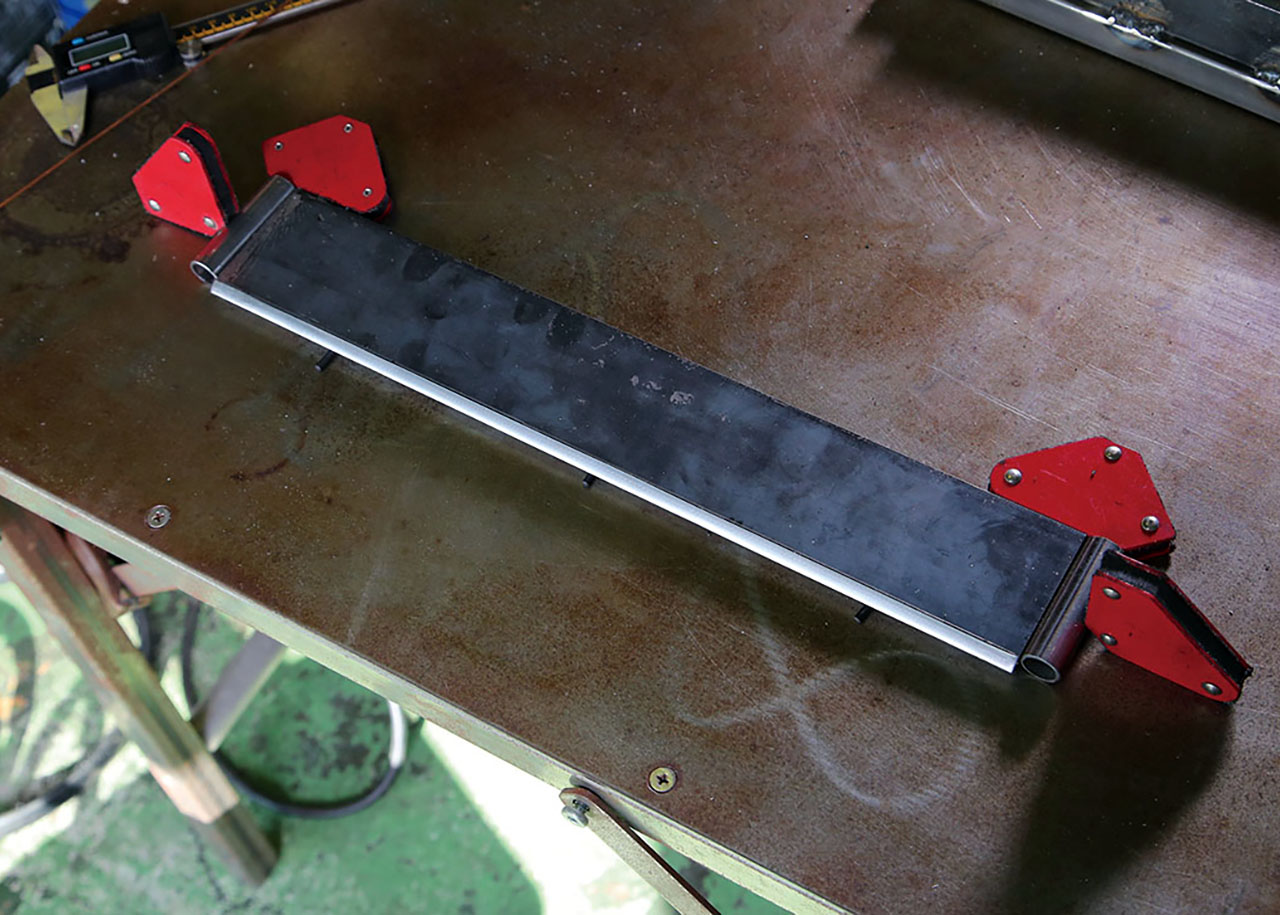

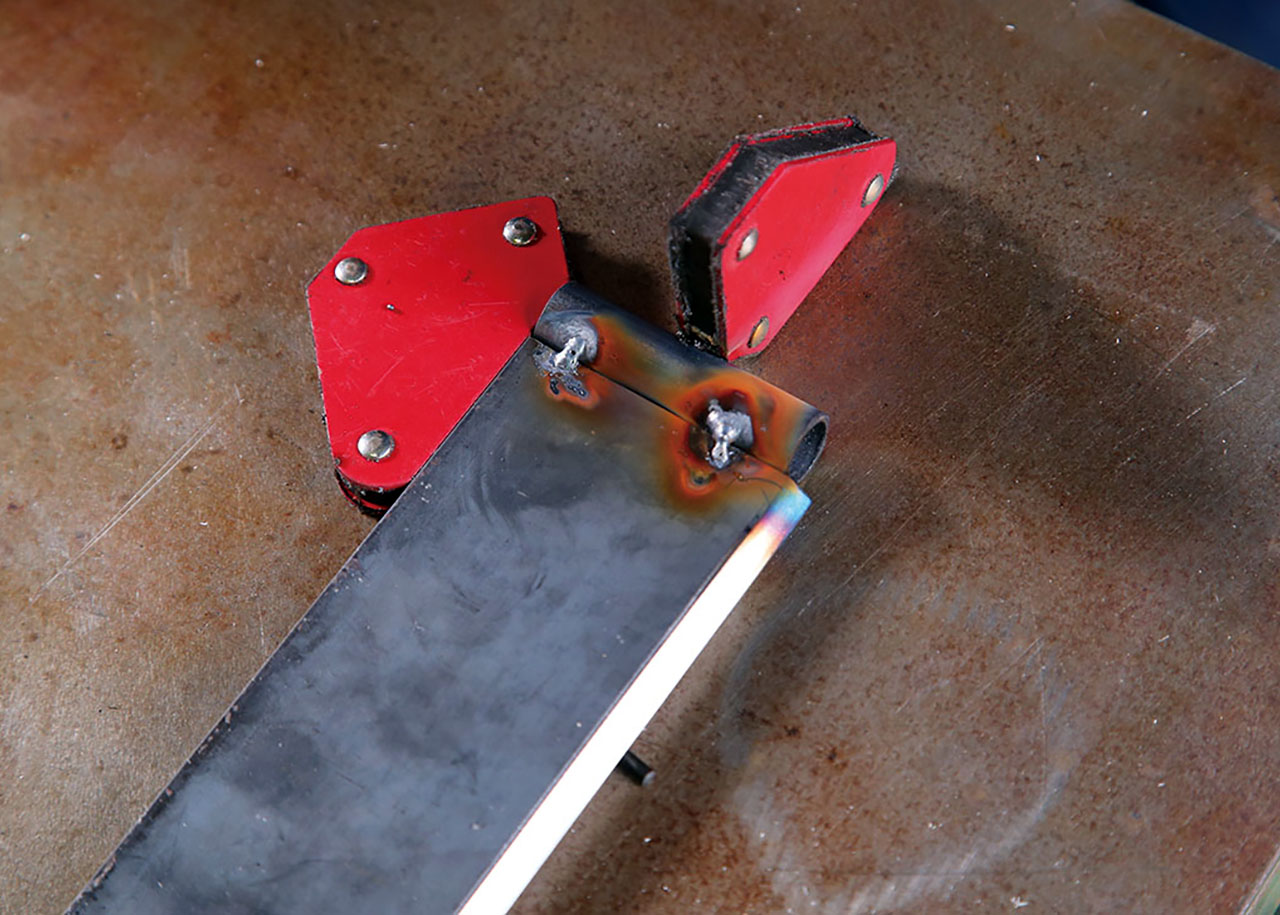

ベース上に並べて収まりを確認。大丈夫だ。 角パイプ2本を平行に並べ、クランプで挟んでピッタリ密着。マグネットホルダーを利用して溶接台に仮固定する。

角パイプ2本を平行に並べ、クランプで挟んでピッタリ密着。マグネットホルダーを利用して溶接台に仮固定する。 両端、そして中間点を点溶接して仮留めする。片面を仮留めしたら裏返し、裏面も同様に仮留めする。

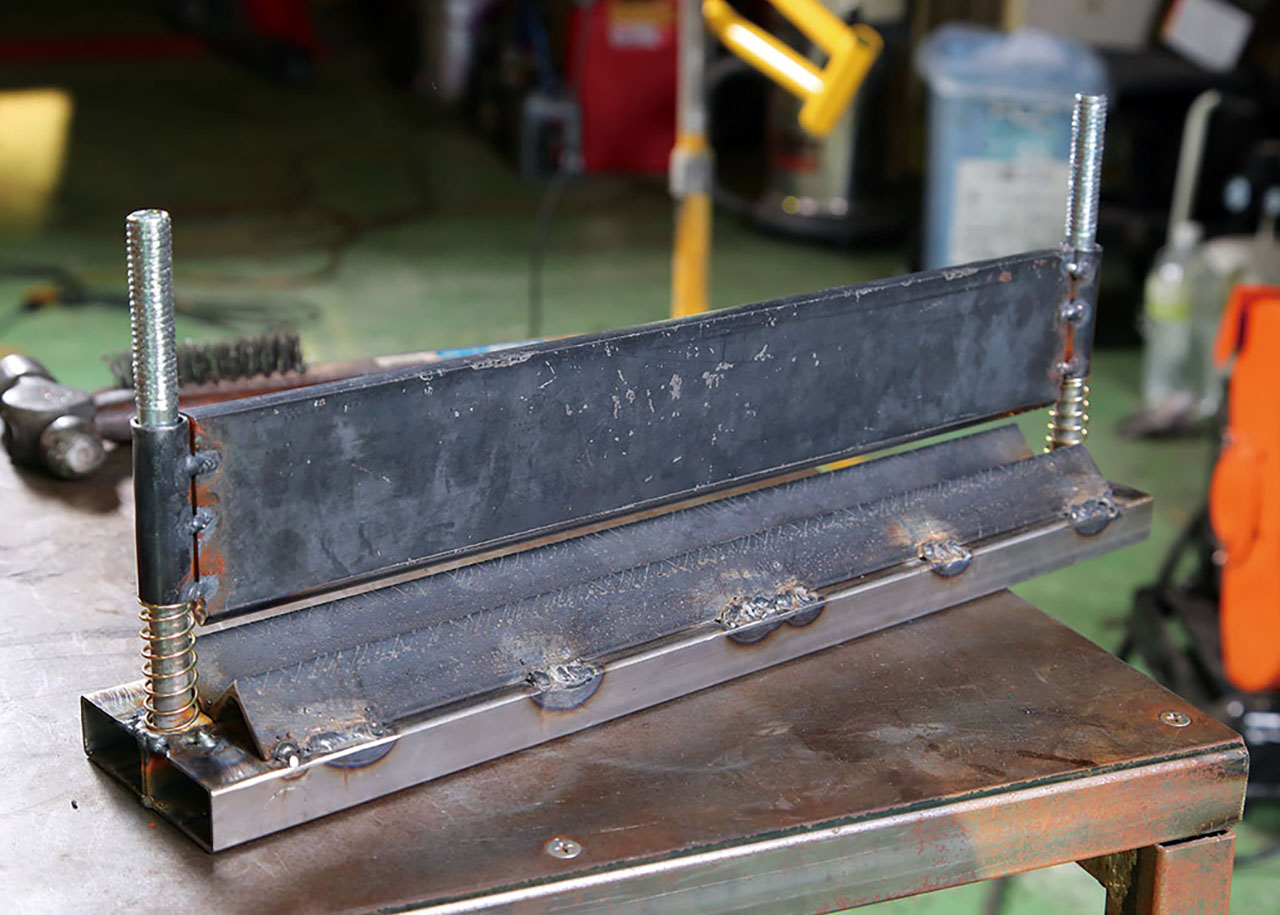

両端、そして中間点を点溶接して仮留めする。片面を仮留めしたら裏返し、裏面も同様に仮留めする。 端から端まで繋ぎ目なく溶接すると歪みやすいため、20~30mm幅で等間隔に数か所、本溶接。

端から端まで繋ぎ目なく溶接すると歪みやすいため、20~30mm幅で等間隔に数か所、本溶接。 完了したら裏返し、裏面も同様に本溶接する。

完了したら裏返し、裏面も同様に本溶接する。 表面に突起した溶接ビートがあると座りが悪いため、両面とも研磨して平らに均す。

表面に突起した溶接ビートがあると座りが悪いため、両面とも研磨して平らに均す。 Lアングルの頂点を上に向けた状態で、ベース上に2本を平行に並べる。

Lアングルの頂点を上に向けた状態で、ベース上に2本を平行に並べる。 末端部をベース端からはみ出させ、離れないよう押さえ込みつつ点溶接で仮留め。反対端も同様に仮留めする。

末端部をベース端からはみ出させ、離れないよう押さえ込みつつ点溶接で仮留め。反対端も同様に仮留めする。 ベースから降ろし、溶接台上に裏返して置く。

ベースから降ろし、溶接台上に裏返して置く。 接触面の頂点の中間点を点溶接して仮留め後、歪みを防止するため20~30mm幅で等間隔に数か所、本溶接する。

接触面の頂点の中間点を点溶接して仮留め後、歪みを防止するため20~30mm幅で等間隔に数か所、本溶接する。 これが曲げ加工する板材の受けとなる。

これが曲げ加工する板材の受けとなる。 溶接ビートがあるとベースへの座りが悪い。

溶接ビートがあるとベースへの座りが悪い。 本溶接した接続頂点をディスクペーパーホイルをセットしたディスクグラインダーで研磨して平らに均す。

本溶接した接続頂点をディスクペーパーホイルをセットしたディスクグラインダーで研磨して平らに均す。 ベース端から20mmの位置に、板受けの末端位置を示す印をマーキングする。

ベース端から20mmの位置に、板受けの末端位置を示す印をマーキングする。 板受け末端がベースに印したマーキングに合致させる。

板受け末端がベースに印したマーキングに合致させる。 接続頂点を下に向けてベースに重ねる。

接続頂点を下に向けてベースに重ねる。 板受けの両端部を点溶接してベースに仮留めする。

板受けの両端部を点溶接してベースに仮留めする。 板受けの中間点を点溶接して仮留めする。

板受けの中間点を点溶接して仮留めする。 仮留めしたところ。

仮留めしたところ。 歪みを防止するため20~30mm幅で等間隔に数か所、本溶接。

歪みを防止するため20~30mm幅で等間隔に数か所、本溶接。 反対側面も同様に本溶接してベースにガッチリ固定する。

反対側面も同様に本溶接してベースにガッチリ固定する。 板受け端にはガイドピンを溶接するが、溶接ビートの突起があると収まりが悪いためディスクグラインダーでキッチリ研磨して平らに仕上げる。

板受け端にはガイドピンを溶接するが、溶接ビートの突起があると収まりが悪いためディスクグラインダーでキッチリ研磨して平らに仕上げる。 反対端も同様に研磨して平らに均しておく。

反対端も同様に研磨して平らに均しておく。 板受けの両端にガイドピン用のボルトを配置し、押刃両端にガイドパイプを溶接した状態を想定して押刃長を割り出す。

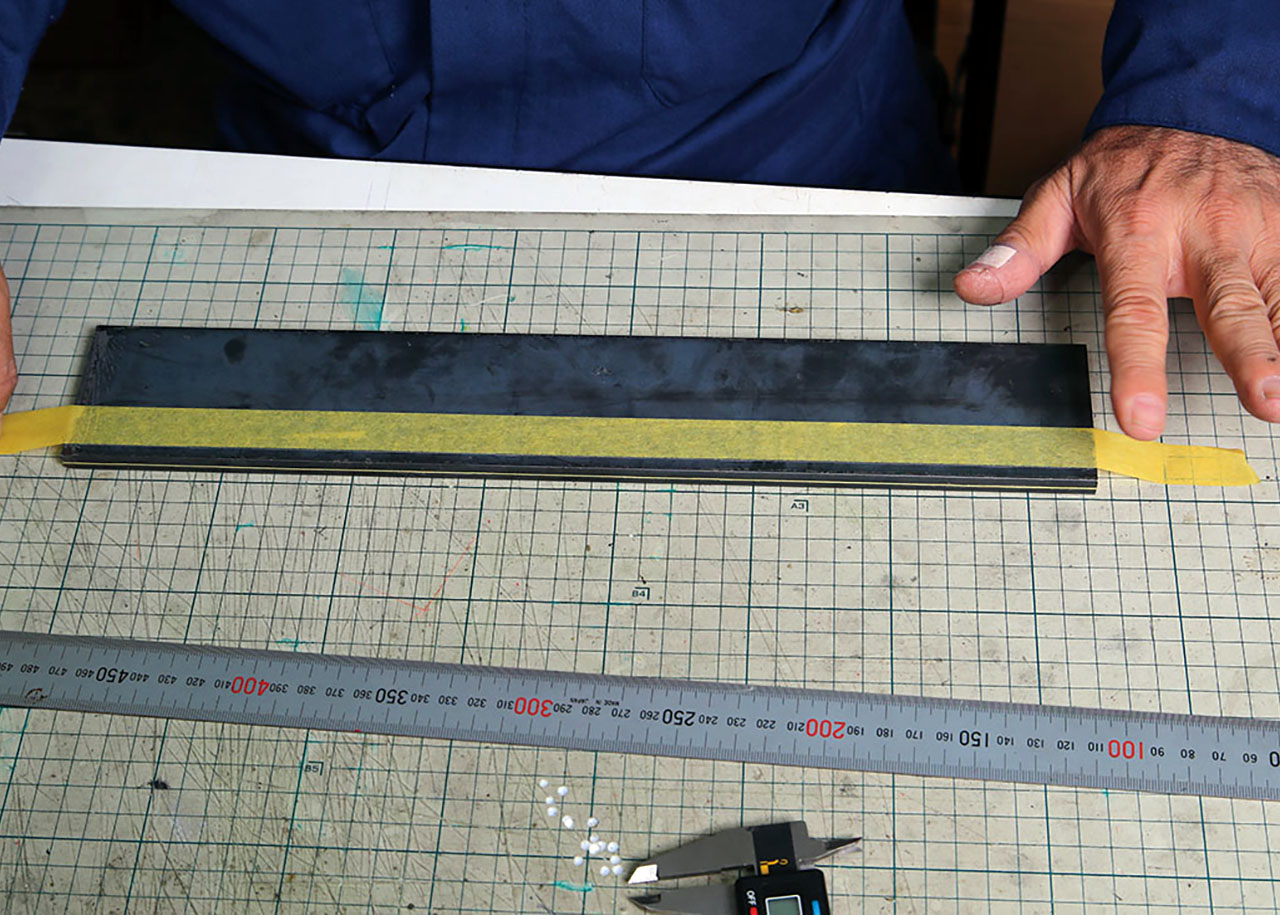

板受けの両端にガイドピン用のボルトを配置し、押刃両端にガイドパイプを溶接した状態を想定して押刃長を割り出す。 割り出し数値は385mm。刃材の端から358mmの位置に切り出し線をケガく。

割り出し数値は385mm。刃材の端から358mmの位置に切り出し線をケガく。 切り出し線位置でカットして358mm長の刃材を1本切り出す。

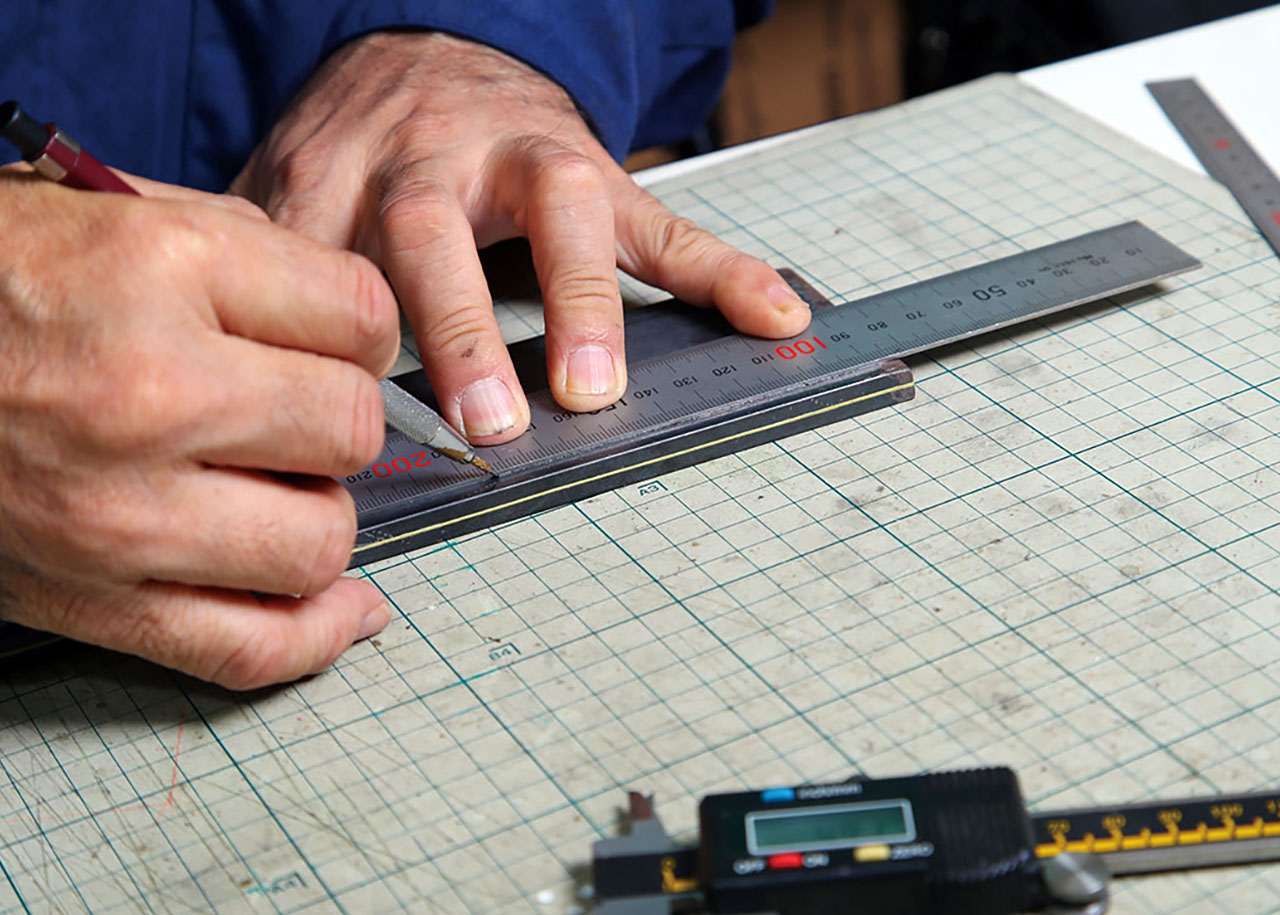

切り出し線位置でカットして358mm長の刃材を1本切り出す。 ノギスのクチバシを刃材の厚み9mmの半分、4.5mmに開き、ロックノブを締め込んで固定。

ノギスのクチバシを刃材の厚み9mmの半分、4.5mmに開き、ロックノブを締め込んで固定。 固定ジョーのフレーム末端を板端に密着させ、移動ジョー側のフレーム末端位置に線をケガく。

固定ジョーのフレーム末端を板端に密着させ、移動ジョー側のフレーム末端位置に線をケガく。 板の反対側から同様にケガく。

板の反対側から同様にケガく。 2本並んだ線の中央が中心となる。

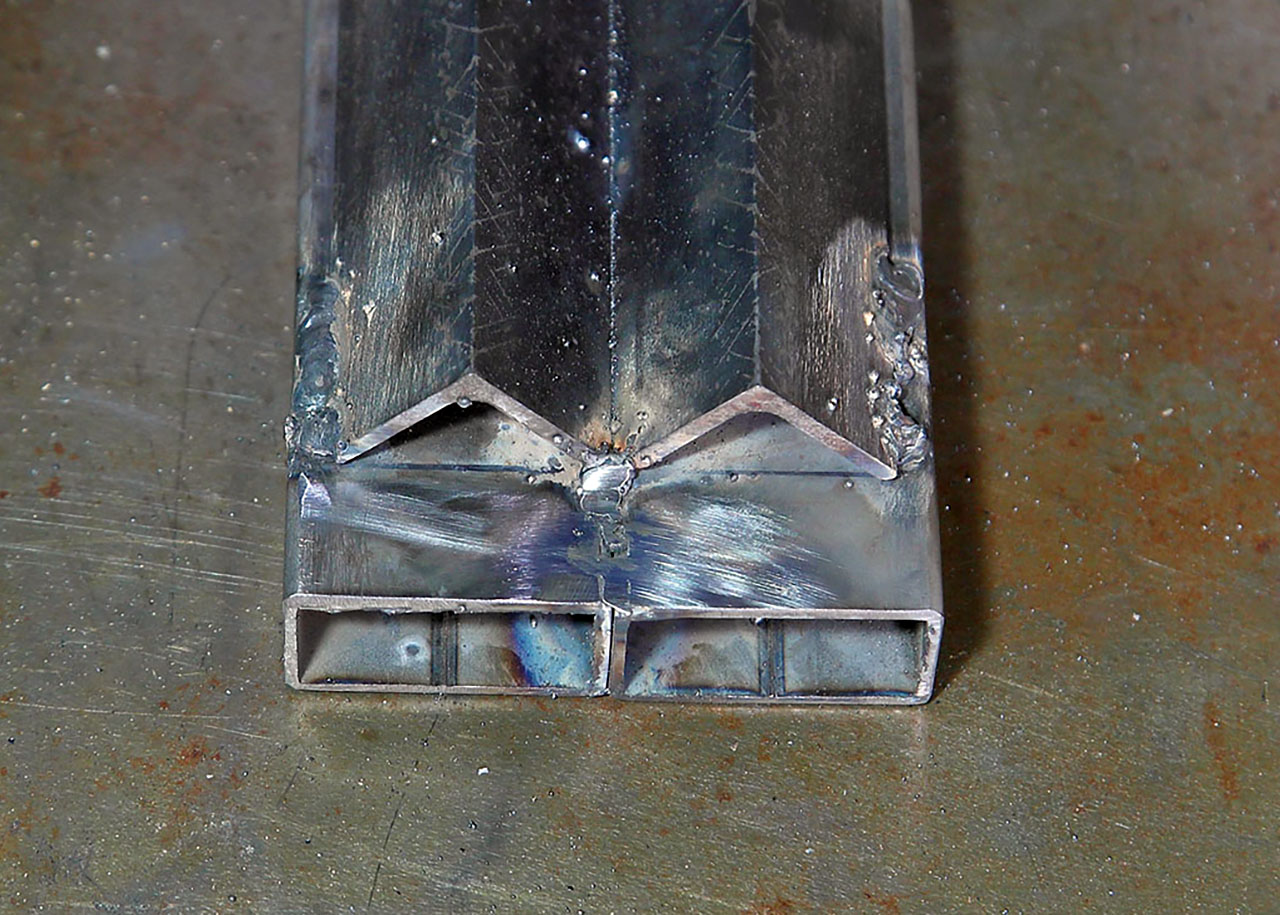

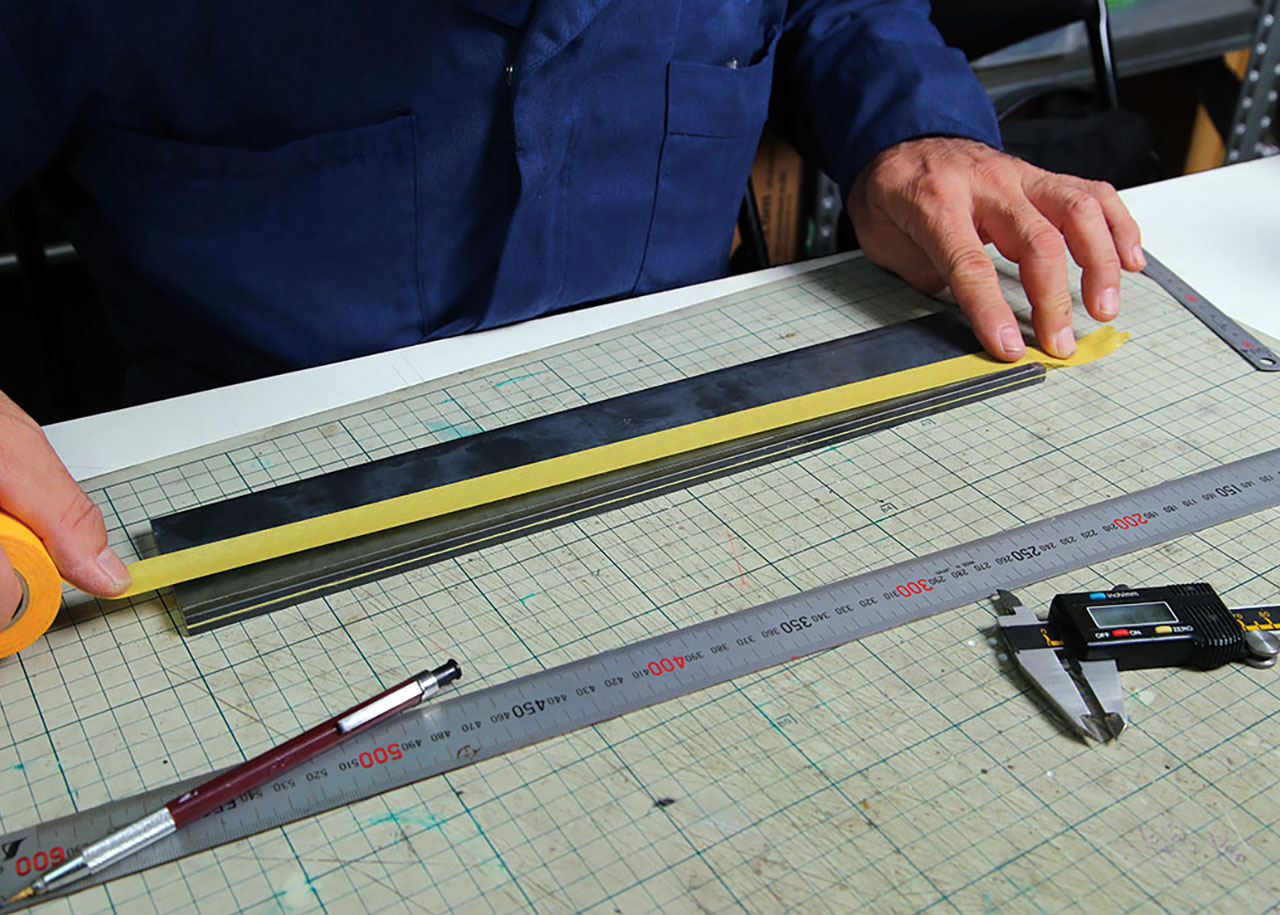

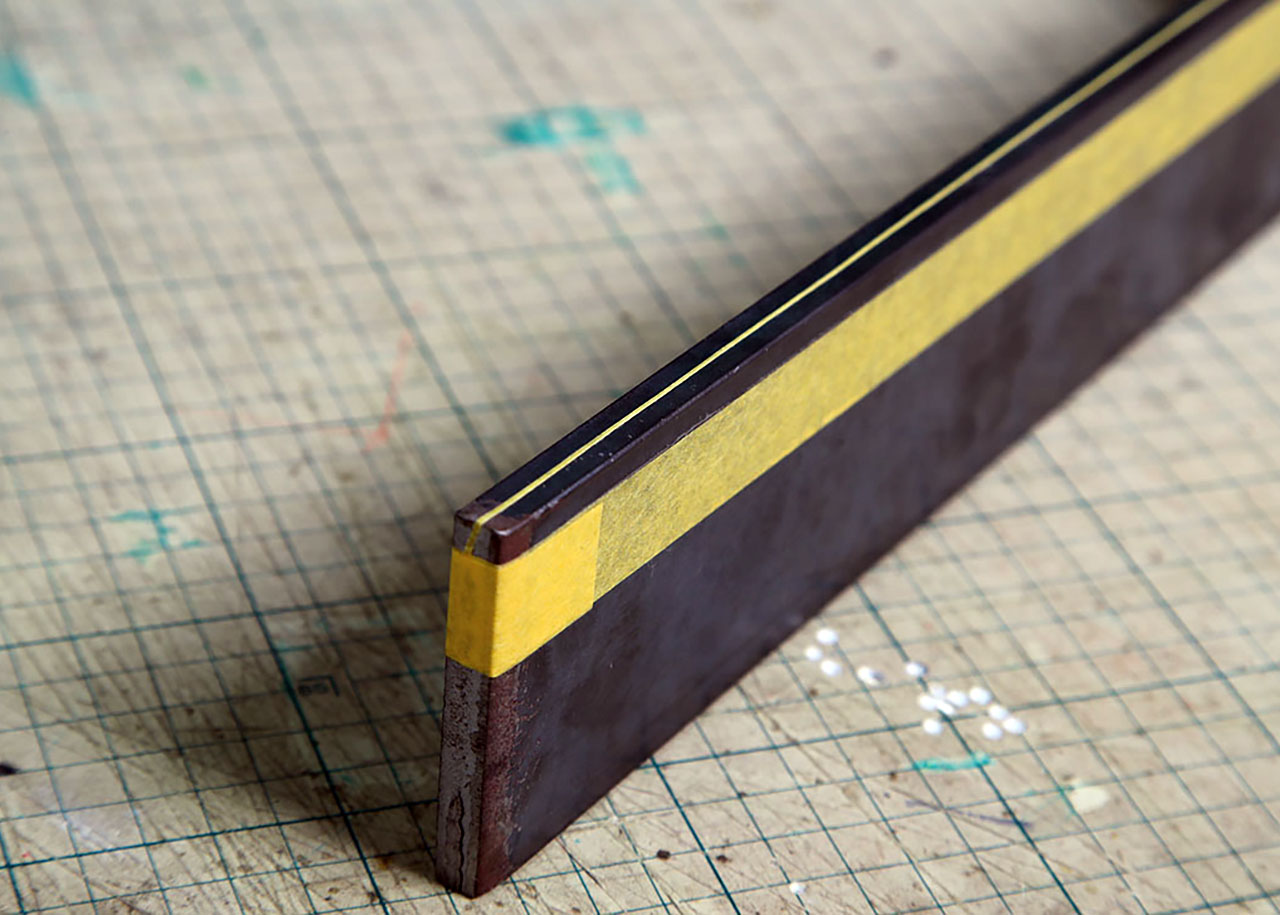

2本並んだ線の中央が中心となる。 カッティングマットにマスキングテープを貼りつける。

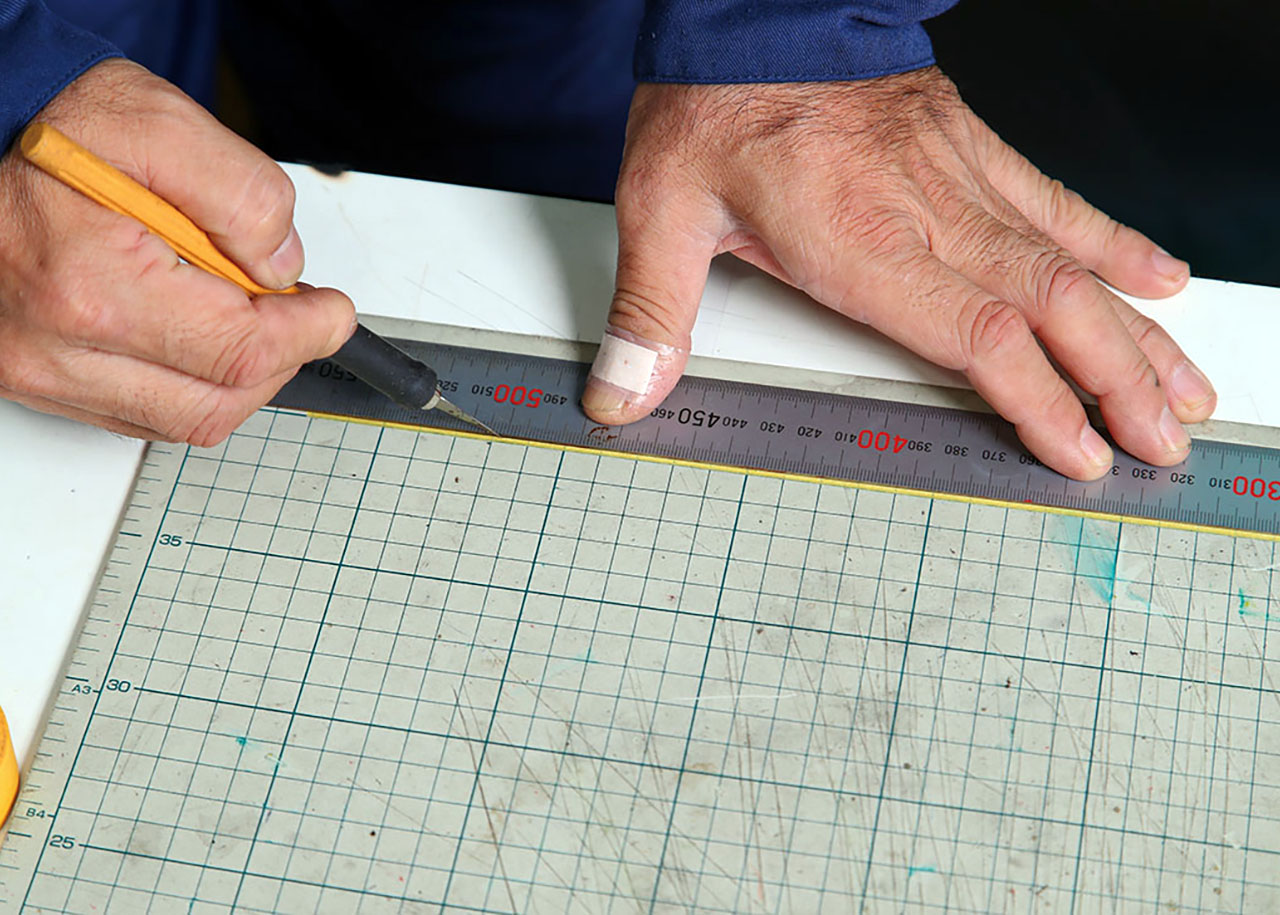

カッティングマットにマスキングテープを貼りつける。 テープ端から1mm残して金尺で押さえ込み、金尺端に沿ってカッターで切れ目を入れていく。

テープ端から1mm残して金尺で押さえ込み、金尺端に沿ってカッターで切れ目を入れていく。 1mm幅にカットしたマスキングテープをカッティングマットから引きはがす。

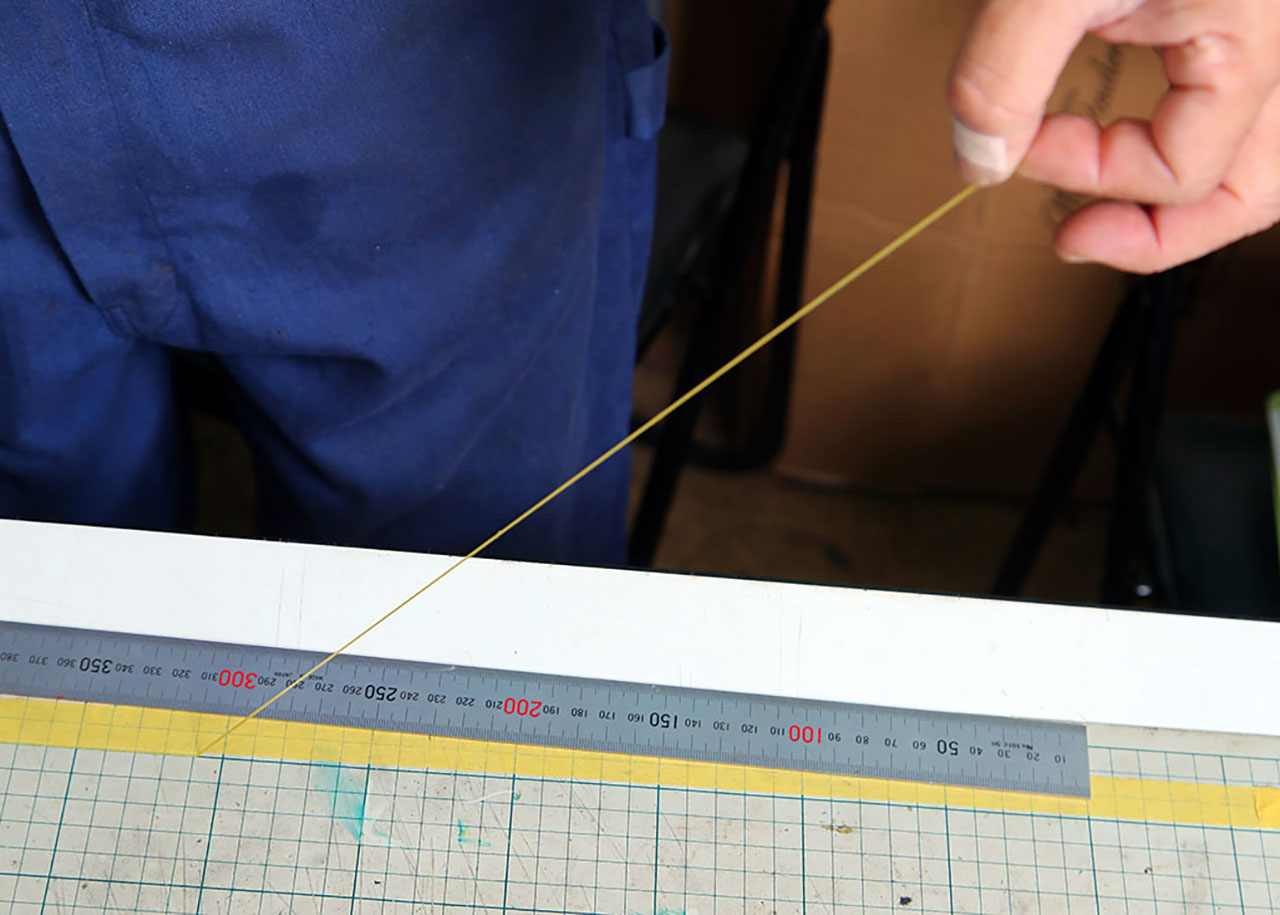

1mm幅にカットしたマスキングテープをカッティングマットから引きはがす。 刃材の端面が水平になるようを万力に固定し、アセトンで拭いて脱脂する。

刃材の端面が水平になるようを万力に固定し、アセトンで拭いて脱脂する。 端面にケガいた中心線上に、1mm幅にカットしたマスキングテープをまっすぐ貼りつける。

端面にケガいた中心線上に、1mm幅にカットしたマスキングテープをまっすぐ貼りつける。

ノギスのクチバシを4.9mm開き、ロックノブを締め込んで固定。固定ジョーのフレーム末端を板端に密着させ、移動ジョー側のフレーム末端位置をケガく。

ノギスのクチバシを4.9mm開き、ロックノブを締め込んで固定。固定ジョーのフレーム末端を板端に密着させ、移動ジョー側のフレーム末端位置をケガく。 数か所、同様にケガき、金尺を当てて各ケガき線を繋ぎ、ケガきペンでなぞって一本線にする。

数か所、同様にケガき、金尺を当てて各ケガき線を繋ぎ、ケガきペンでなぞって一本線にする。 ケガき線に沿ってマスキングテープを貼る。

ケガき線に沿ってマスキングテープを貼る。 刃材を裏返し、裏面も同様の手順でマスキングテープを貼り付ける。

刃材を裏返し、裏面も同様の手順でマスキングテープを貼り付ける。

膝を軽く曲げた状態で正対し、ディスクペーパーホイルの研磨面を45度傾けた状態で保持。

膝を軽く曲げた状態で正対し、ディスクペーパーホイルの研磨面を45度傾けた状態で保持。 膝を前後させるよう移動。

膝を前後させるよう移動。 45度を保ったまま刃材の角を削っていく。

45度を保ったまま刃材の角を削っていく。 そして、端面中心線と側面のテープ端を目安に、端から端まで45度の角度に仕上げる。

そして、端面中心線と側面のテープ端を目安に、端から端まで45度の角度に仕上げる。 刃材を外して反転させ、削り込んでいない面を手前にして万力にセット。

刃材を外して反転させ、削り込んでいない面を手前にして万力にセット。 水平を出してしっかり固定する。

水平を出してしっかり固定する。 対面と同様の手順で端から端まで45度の角度に削り込んでいく。

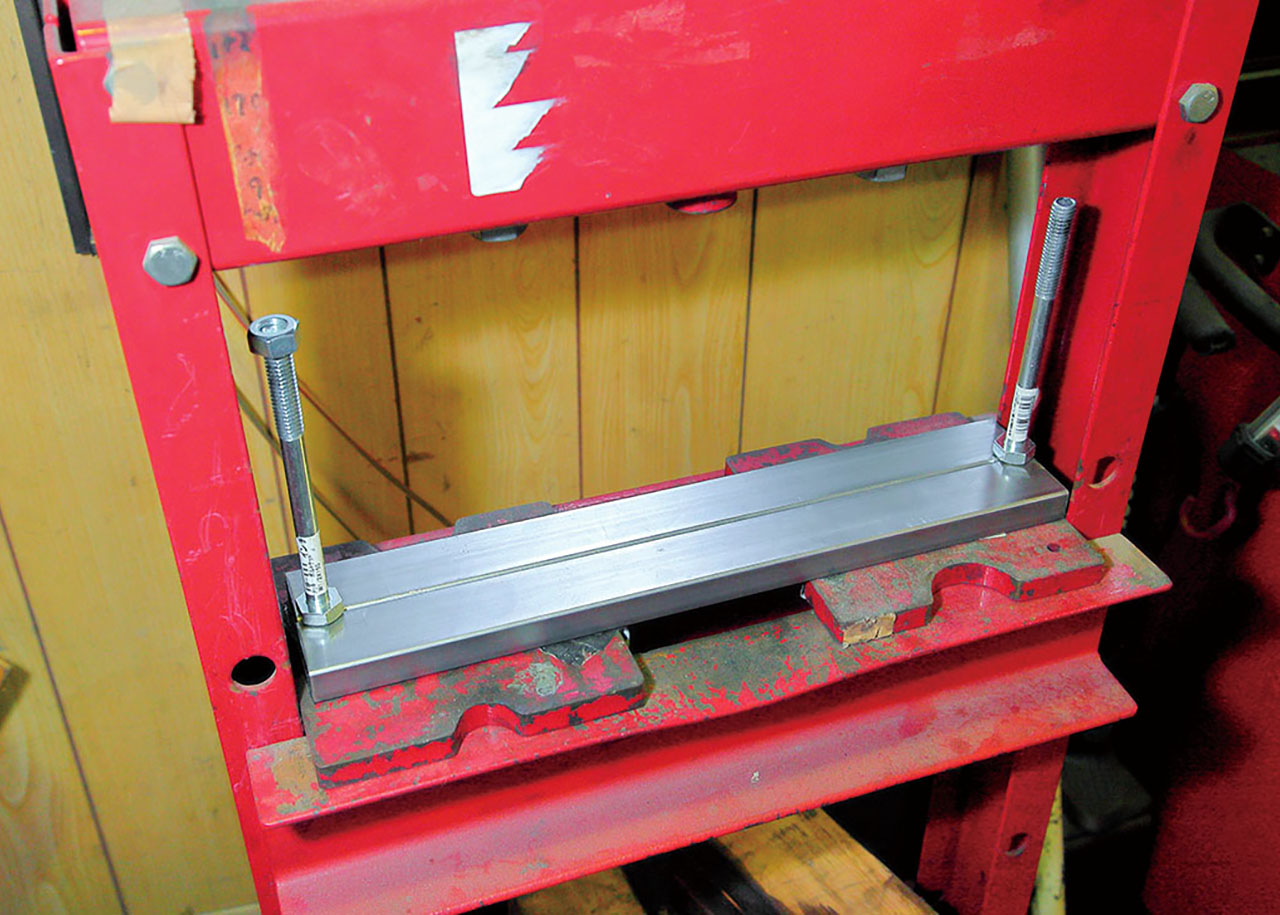

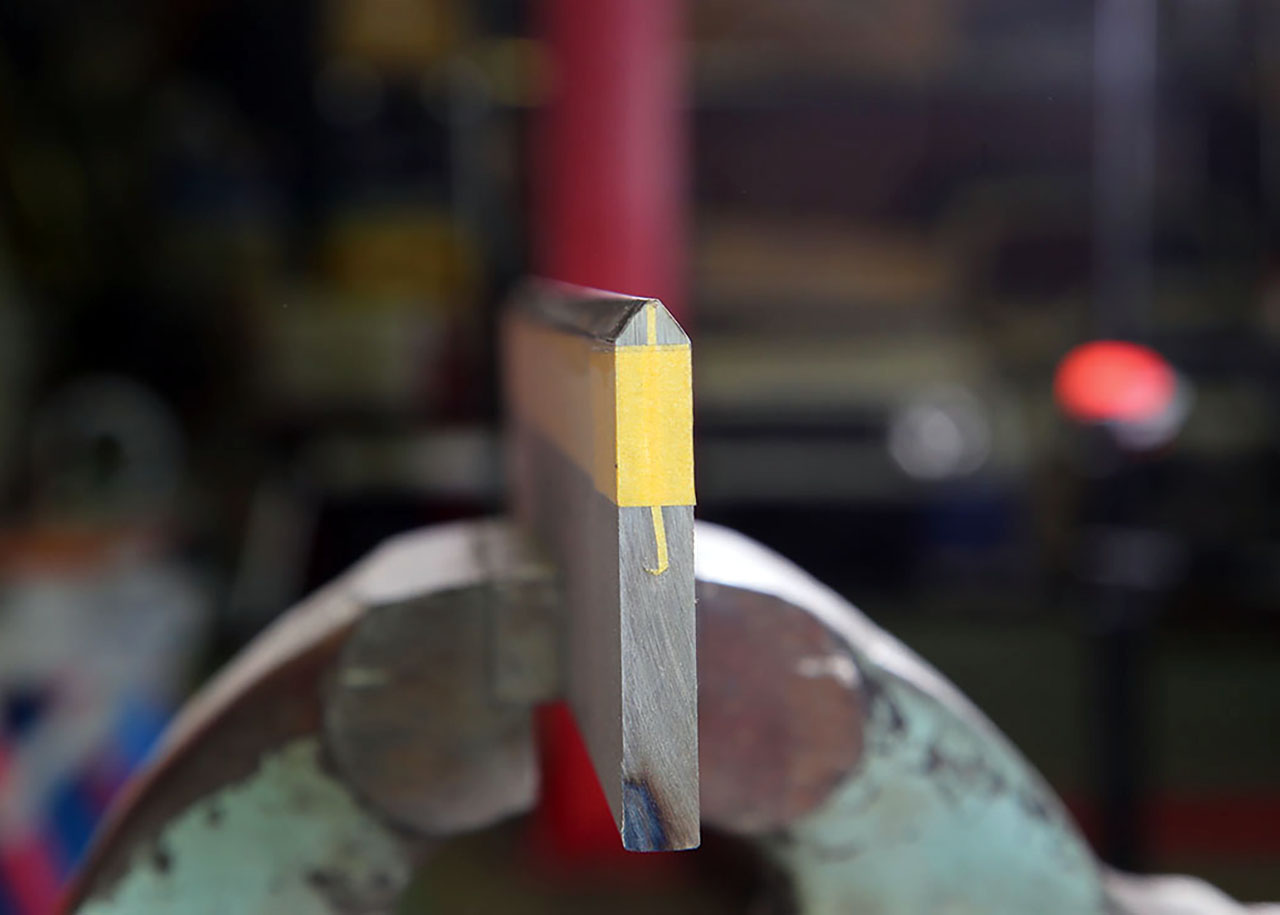

対面と同様の手順で端から端まで45度の角度に削り込んでいく。 そして、このように直角三角形の断面形状に仕上げる。

そして、このように直角三角形の断面形状に仕上げる。 押刃の両端には、垂直に降下させるためのガイドパイプを取り付ける。取り付け面は45度に削り込んだ刃先を除いた範囲で、距離は約59mm。

押刃の両端には、垂直に降下させるためのガイドパイプを取り付ける。取り付け面は45度に削り込んだ刃先を除いた範囲で、距離は約59mm。 φ16mmパイプの端から59mmの位置に切り出し線をケガき、その線に高速カッターの刃先が合致するよう固定しカットする。

φ16mmパイプの端から59mmの位置に切り出し線をケガき、その線に高速カッターの刃先が合致するよう固定しカットする。 同様にして59mm長のパイプを2本切り出す。

同様にして59mm長のパイプを2本切り出す。 ガイドパイプの直径(16mm)は押刃の厚み(9mm)より7mm広い。

ガイドパイプの直径(16mm)は押刃の厚み(9mm)より7mm広い。 そこで、3.5mmのドリル刃を利用して下駄を履かせることで中心を合わせる。

そこで、3.5mmのドリル刃を利用して下駄を履かせることで中心を合わせる。 ドリル刃を等間隔に並べ、そこに押刃を載せる。これにより3.5mm浮いた状態となり、押刃中心とパイプ中心が合致する。

ドリル刃を等間隔に並べ、そこに押刃を載せる。これにより3.5mm浮いた状態となり、押刃中心とパイプ中心が合致する。 マグネットホルダーを利用して、押刃端にガイドパイプを密着させた状態で仮固定。

マグネットホルダーを利用して、押刃端にガイドパイプを密着させた状態で仮固定。 点溶接で仮留め。

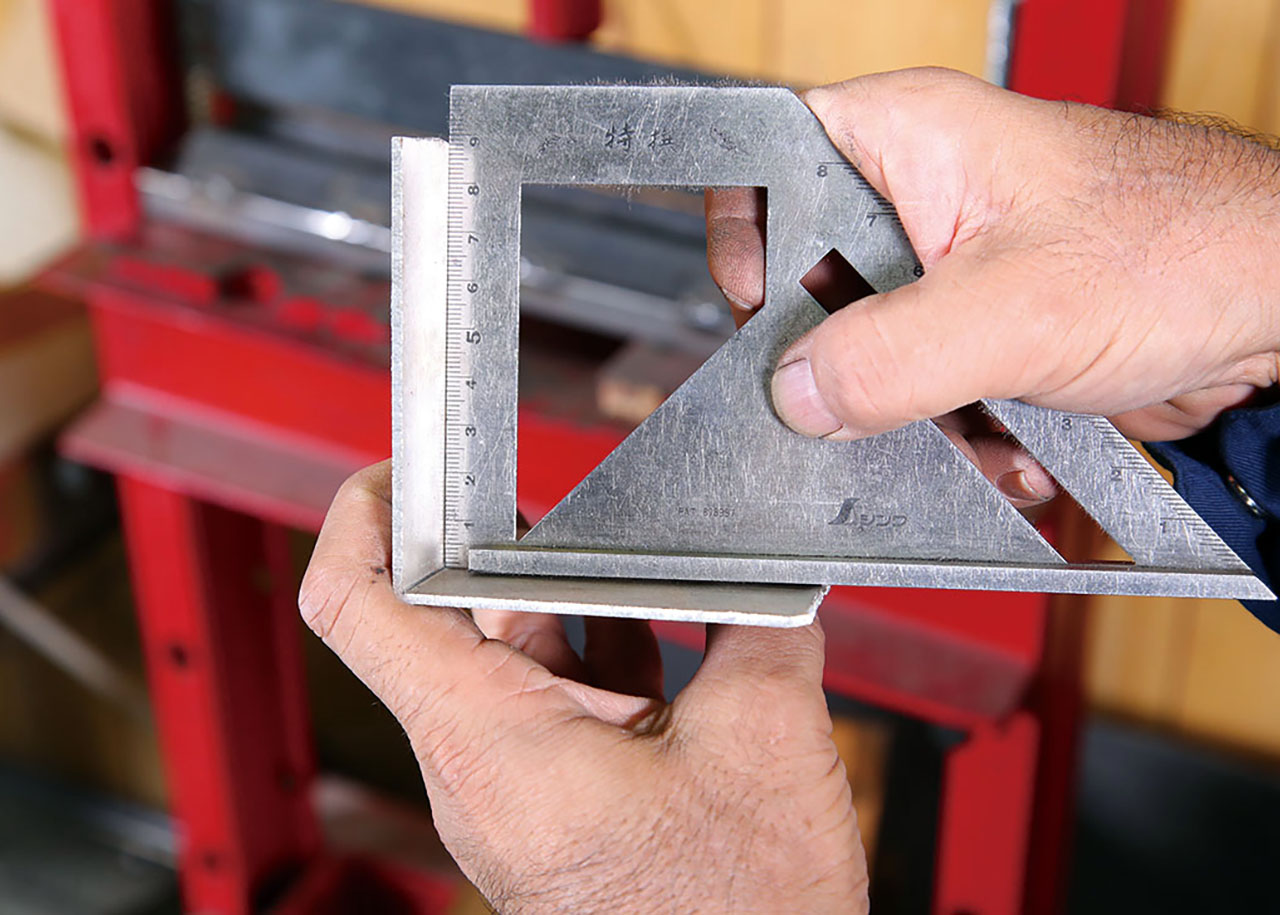

点溶接で仮留め。 押刃の垂線に対し垂直に固定できているか確認する。

押刃の垂線に対し垂直に固定できているか確認する。 問題がなければ本溶接してガッチリ固定する。

問題がなければ本溶接してガッチリ固定する。 ここで問題が発生。溶接の熱でパイプが歪み、ガイドピンの通りが悪くなったしまった。

ここで問題が発生。溶接の熱でパイプが歪み、ガイドピンの通りが悪くなったしまった。 そこで、φ13mmのドリルを通すことで修正する。

そこで、φ13mmのドリルを通すことで修正する。 これでガイドピンはスムーズに通るようになったが、新たな問題が発覚。

これでガイドピンはスムーズに通るようになったが、新たな問題が発覚。 頭部の六角面が押刃に干渉し、下ろしきれなくなる。修正が必要だ。

頭部の六角面が押刃に干渉し、下ろしきれなくなる。修正が必要だ。 ガイドバイブにガイドピンをはめ込み、刃先と干渉する範囲をマーキング。カット刃をセットしたディスクグラインダーで、マークした干渉面を削り落とす。

ガイドバイブにガイドピンをはめ込み、刃先と干渉する範囲をマーキング。カット刃をセットしたディスクグラインダーで、マークした干渉面を削り落とす。 これで六角面の押刃への干渉は解消された。

これで六角面の押刃への干渉は解消された。 ベースの両端にガイドピンを立たせ、押刃のガイドパイプをはめ込む。

ベースの両端にガイドピンを立たせ、押刃のガイドパイプをはめ込む。 マグネットホルダーを利用して押刃が垂直に立った状態で仮固定する。

マグネットホルダーを利用して押刃が垂直に立った状態で仮固定する。 ガイドピン下部の六角面の端をベースに点溶接して仮固定する。

ガイドピン下部の六角面の端をベースに点溶接して仮固定する。 用意したスプリングは長すぎるため、半分にカット。カットしたスプリングをガイドピンにはめ込み、押刃をはめて押し下げてみる。

用意したスプリングは長すぎるため、半分にカット。カットしたスプリングをガイドピンにはめ込み、押刃をはめて押し下げてみる。 押し込み切れず、押刃の刃先が板受けの谷底から浮いたまま。

押し込み切れず、押刃の刃先が板受けの谷底から浮いたまま。 修正が必要だ仮留めしておいたガイドピンをいったん取り外す。

修正が必要だ仮留めしておいたガイドピンをいったん取り外す。 六角面を輪切りにして半分の厚みに加工する。

六角面を輪切りにして半分の厚みに加工する。

ガイドピンを立てて押刃をはめ込み、刃先の収まり具合を確認。

ガイドピンを立てて押刃をはめ込み、刃先の収まり具合を確認。 まだ隙間が生じるため、スプリングを1巻きカットして様子を見るもNG。

まだ隙間が生じるため、スプリングを1巻きカットして様子を見るもNG。 そこで、ガイドパイプを5mmほど切り詰めてスプリングの逃げを広げることにした。

そこで、ガイドパイプを5mmほど切り詰めてスプリングの逃げを広げることにした。 これでどうにか押刃の刃先が板受けの谷底に密着するまで押し下げることができるようになった。

これでどうにか押刃の刃先が板受けの谷底に密着するまで押し下げることができるようになった。

ベース端にガイドピンを立たせて押刃をセット。押刃を垂直に立たせた状態で仮固定し、ガイドピンをベースに本溶接する。

ベース端にガイドピンを立たせて押刃をセット。押刃を垂直に立たせた状態で仮固定し、ガイドピンをベースに本溶接する。 押刃を外してガイドピンにスプリングを組み込み、押刃を組み付けてスムーズに上下させることができるか確認する。

押刃を外してガイドピンにスプリングを組み込み、押刃を組み付けてスムーズに上下させることができるか確認する。【完成】3mm厚のアルミ板が正確に直角に!2mm鋼材も楽々曲げられる

油圧プレスのブレス台の中央部に載せ、プレスシャフトの中心に押刃が接するよう置き位置を微調整する。

油圧プレスのブレス台の中央部に載せ、プレスシャフトの中心に押刃が接するよう置き位置を微調整する。 材料に曲げ線位置を印し、押刃と板受けの間にはめ込む。

材料に曲げ線位置を印し、押刃と板受けの間にはめ込む。 曲げ線を押刃の刃先に合致させ、目的の角度に曲がるまで油圧プレスのハンドルをポンピングして加圧する。

曲げ線を押刃の刃先に合致させ、目的の角度に曲がるまで油圧プレスのハンドルをポンピングして加圧する。 これだけで3mm厚のアルミ板がキッチリ直角に。

これだけで3mm厚のアルミ板がキッチリ直角に。 2mm厚の鋼材も390mm幅まで一発で曲げることができるのだ。

2mm厚の鋼材も390mm幅まで一発で曲げることができるのだ。

【ITEM2】少量の薪で強力な火力が得られる! 携帯可能なコンパクトサイズのロケットストーブを作る

持ち運べればアウトドアや災害時の熱源として役に立つ

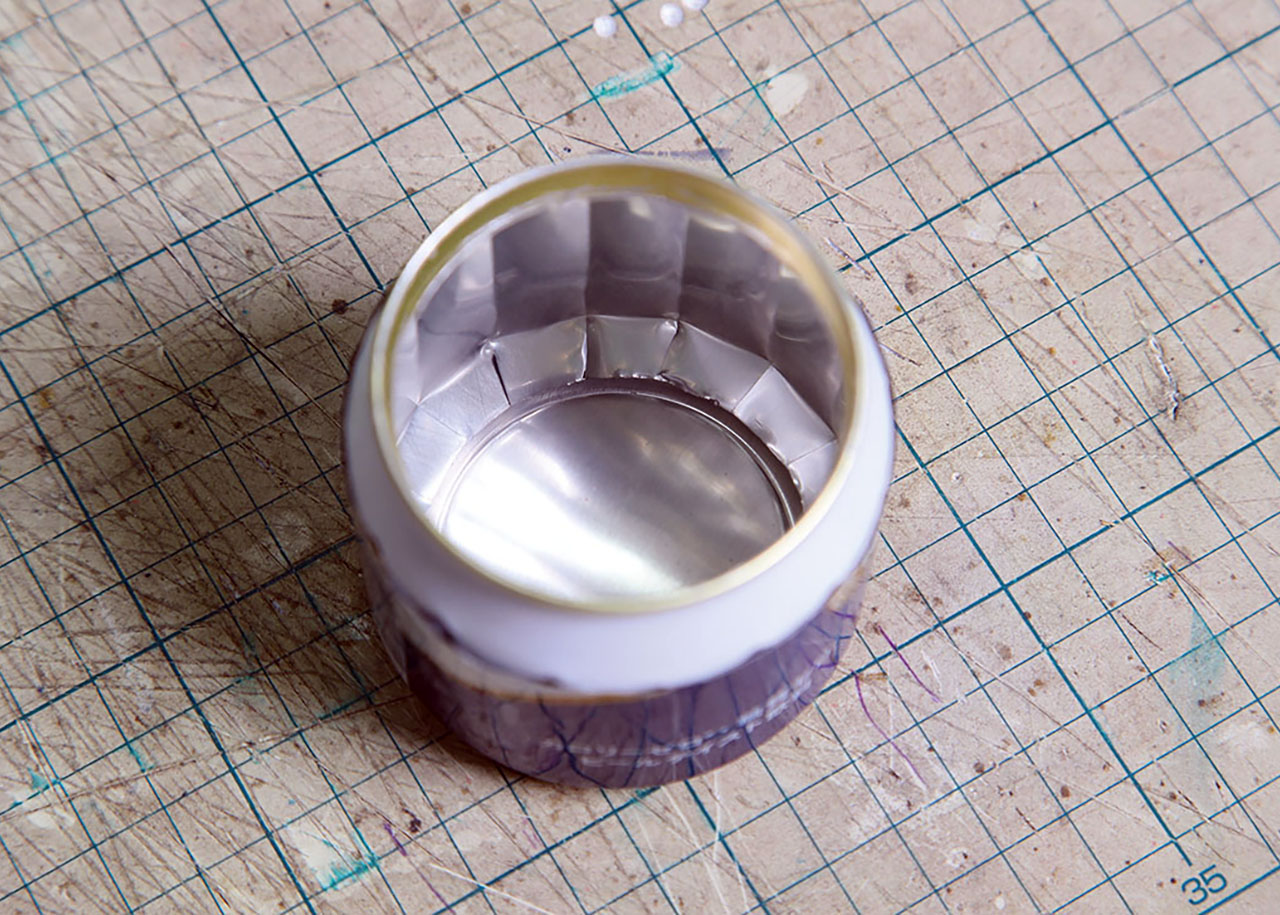

「ヒートライザー」と呼ばれる断熱された煙突部で生じる高温で強烈な上昇気流を起こし、完全燃焼が促進される「ロケットストーブ」の基本的な構造は至極単純。20Lのペール缶にステンレスの煙突を組み込み、その周囲を断熱材で覆うだけ。ビギナーでも無理なく組み立てることができる。しかし、この基本型は嵩張るため、持ち運びには向かない。少量の薪で強力な火力が得られるため、アウトドアに持ち出せれば役に立つことは確実。災害時の熱源としても最適。そこで、トランクに無理なく収納しておけるコンパクトタイプを作ってみることにした。

スープ缶は焚き口として利用するため、底を抜いて貫通させる。

スープ缶は焚き口として利用するため、底を抜いて貫通させる。 そこで、缶切りを利用して缶底を丸く切り抜く。なお、切り口に残ったギザギザしたバリは残さず押し潰して滑らかに仕上げておく。

そこで、缶切りを利用して缶底を丸く切り抜く。なお、切り口に残ったギザギザしたバリは残さず押し潰して滑らかに仕上げておく。 そして、煙突部に利用するフルード缶の下部側面に、このように水平にはめ込む。

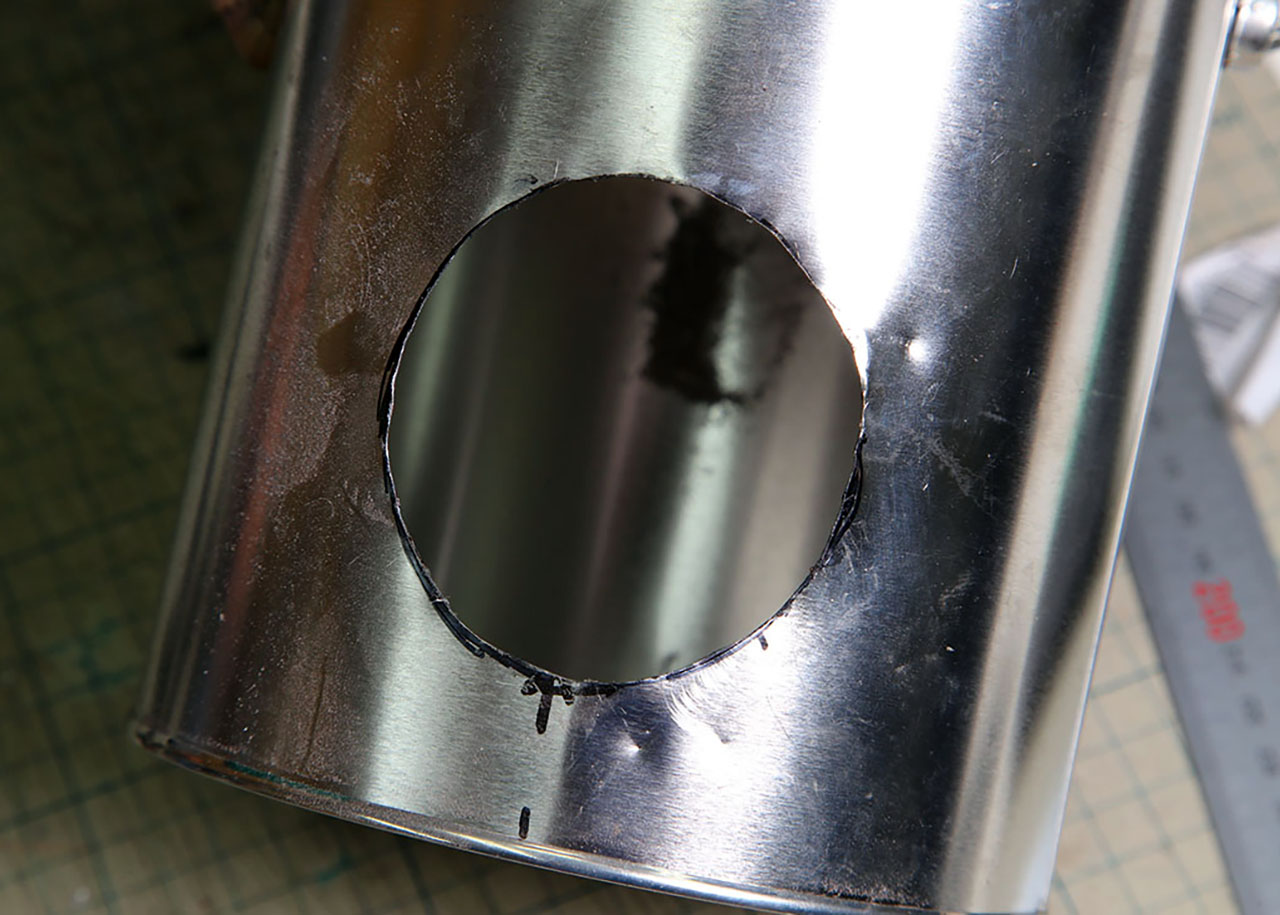

そして、煙突部に利用するフルード缶の下部側面に、このように水平にはめ込む。 貫通させたスープ缶をフルード缶の下部側面に宛がい、はめ込み穴サイズを現物合わせでマーキングする。

貫通させたスープ缶をフルード缶の下部側面に宛がい、はめ込み穴サイズを現物合わせでマーキングする。 マーキングの中心部にφ8mm前後のドリルで穴を開ける。

マーキングの中心部にφ8mm前後のドリルで穴を開ける。 ドリル穴から外周線まで放射線状に等間隔の切り込みを入れる。

ドリル穴から外周線まで放射線状に等間隔の切り込みを入れる。 すべて外側に折り返す(ケガに注意!)。

すべて外側に折り返す(ケガに注意!)。

使用した用品

★廃品利用の空き缶 左から2Lの油性用丸缶(写真は未使用新品。2L容量の塗料やパテの空き缶で代用できる)、キャンベルスープの空き缶、ブレーキフルードの空き缶。

★廃品利用の空き缶 左から2Lの油性用丸缶(写真は未使用新品。2L容量の塗料やパテの空き缶で代用できる)、キャンベルスープの空き缶、ブレーキフルードの空き缶。 ★ホースバンド ★価格 430円(税込) 焚き口と煙突の接続部分の固定に利用。購入時たまたまステンレス製を利用したが、安価なスチール製で必要にして十分だ。

★ホースバンド ★価格 430円(税込) 焚き口と煙突の接続部分の固定に利用。購入時たまたまステンレス製を利用したが、安価なスチール製で必要にして十分だ。 ★パーライト ★価格 195円(税込) ロケットストーブの特徴の1つ断熱された煙突部で生じる高温で強烈な上昇気流が起こす「ヒートライザー」の断熱材として利用した。

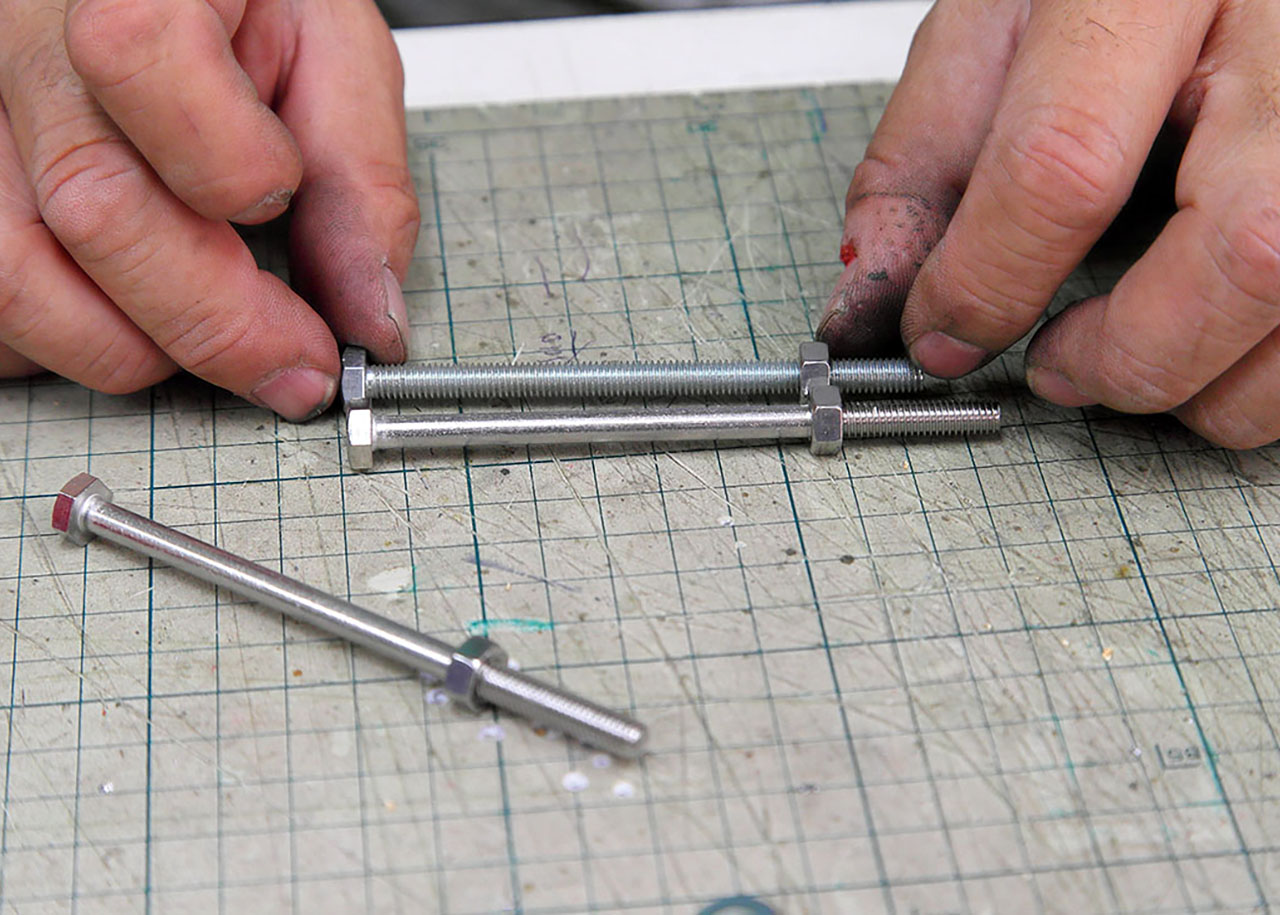

★パーライト ★価格 195円(税込) ロケットストーブの特徴の1つ断熱された煙突部で生じる高温で強烈な上昇気流が起こす「ヒートライザー」の断熱材として利用した。 ★M6×100mm/ワッシャーM6ナット 製作過程で思いついた簡易的な五徳の材料で、急遽、あり物をかき集めた。油製用丸缶の上蓋の外周にツノ状に配置して取り付ける。

★M6×100mm/ワッシャーM6ナット 製作過程で思いついた簡易的な五徳の材料で、急遽、あり物をかき集めた。油製用丸缶の上蓋の外周にツノ状に配置して取り付ける。 接続穴に焚き口となるスープ缶を宛がって干渉する部分をチェック。

接続穴に焚き口となるスープ缶を宛がって干渉する部分をチェック。 干渉する部分を広げてピッタリはまり込むよう穴サイズを微調整する。

干渉する部分を広げてピッタリはまり込むよう穴サイズを微調整する。 ピッタリはまり込めたら、折り返し面をスープ缶に沿うよう曲げる。なお、最終的にその面をバンドで締めて固定する。

ピッタリはまり込めたら、折り返し面をスープ缶に沿うよう曲げる。なお、最終的にその面をバンドで締めて固定する。 フルード缶の底部は断熱のために、このように浮かした状態で外筒の油性用丸缶に組み込む。

フルード缶の底部は断熱のために、このように浮かした状態で外筒の油性用丸缶に組み込む。 油性用丸缶の底部から20mmの位置に焚き口の下限を印す。

油性用丸缶の底部から20mmの位置に焚き口の下限を印す。 下限の印から上に焚き口のスープ缶を宛がい、現物合わせで切り抜き穴をマーキングする。

下限の印から上に焚き口のスープ缶を宛がい、現物合わせで切り抜き穴をマーキングする。 マーキングの中心部にφ8mm前後のドリルで穴を開ける。

マーキングの中心部にφ8mm前後のドリルで穴を開ける。 ドリル穴から外周線まで十字状に切り込みを入れる。

ドリル穴から外周線まで十字状に切り込みを入れる。 四分割した一面に穴を開ける。

四分割した一面に穴を開ける。 マーキングした切り抜き穴に沿って丸く切り抜いていく。

マーキングした切り抜き穴に沿って丸く切り抜いていく。 焚き口となるスープ缶を隙間なくピッタリ収めるために、この段階ではマーキングした外周線の内側を狙って切り抜く。

焚き口となるスープ缶を隙間なくピッタリ収めるために、この段階ではマーキングした外周線の内側を狙って切り抜く。 若干きつめの穴に仕上げる。

若干きつめの穴に仕上げる。 マーキングした外周線の外側ギリギリまで、リューターで削り込んで穴を広げる。

マーキングした外周線の外側ギリギリまで、リューターで削り込んで穴を広げる。 スープ缶を宛がい、まだ干渉する部分をマーキングする。

スープ缶を宛がい、まだ干渉する部分をマーキングする。 マーキングした干渉面をリューターで削り落とす。

マーキングした干渉面をリューターで削り落とす。 スープ缶を宛がって修正具合を確認。

スープ缶を宛がって修正具合を確認。 これの繰り返しで隙間なくピッタリはまり込むよう加工する。

これの繰り返しで隙間なくピッタリはまり込むよう加工する。 フルード缶上部の注ぎ口面を、缶切りを利用して丸く切り抜く。なお、当初は外筒上面と面一になるようフルード缶上部は切り詰めるつもりだった。

フルード缶上部の注ぎ口面を、缶切りを利用して丸く切り抜く。なお、当初は外筒上面と面一になるようフルード缶上部は切り詰めるつもりだった。 スッキリした外観に仕上がるからだが、煙突が短くなり、強度も下がるためそのまま利用することにした。

スッキリした外観に仕上がるからだが、煙突が短くなり、強度も下がるためそのまま利用することにした。 油性用丸缶の上蓋に煙突を通す穴を開ける。フルード缶を宛がい、油性ペン外周をなぞってサイズをマーキングする。

油性用丸缶の上蓋に煙突を通す穴を開ける。フルード缶を宛がい、油性ペン外周をなぞってサイズをマーキングする。 マーキングした切り抜き穴の外周部に等間隔に3か所、簡易五徳用のボルト取り付け穴位置を印す。

マーキングした切り抜き穴の外周部に等間隔に3か所、簡易五徳用のボルト取り付け穴位置を印す。 印した位置にφ6mmの穴を開ける。

印した位置にφ6mmの穴を開ける。 上蓋にマーキングした切り抜き穴の内側にグルッと1周ビッシリと、ラインとギリギリ接する小穴(φ6mm前後)を可能な限り隣接させて開ける。

上蓋にマーキングした切り抜き穴の内側にグルッと1周ビッシリと、ラインとギリギリ接する小穴(φ6mm前後)を可能な限り隣接させて開ける。

金切りバサミで穴と穴の間をカットしてそっくり切り抜く。

金切りバサミで穴と穴の間をカットしてそっくり切り抜く。 ライン内側に残ったバリを、蓋裏に折り込んでいく。

ライン内側に残ったバリを、蓋裏に折り込んでいく。 折り込んだ面をハンマーでムラなく叩いて蓋裏に密着させる。

折り込んだ面をハンマーでムラなく叩いて蓋裏に密着させる。 油性用丸缶にフルード缶をまっすぐはめ込む。

油性用丸缶にフルード缶をまっすぐはめ込む。 ホースバンドを締め込みネジの頭が上を向くよう持ち、焚き口穴から押し入れる。

ホースバンドを締め込みネジの頭が上を向くよう持ち、焚き口穴から押し入れる。 フルード缶に開けた焚き口穴の折り返し面にはめ込む。

フルード缶に開けた焚き口穴の折り返し面にはめ込む。 油性用丸缶の焚き口穴を通してフルード缶の焚き口穴にスープ缶をはめ込む。

油性用丸缶の焚き口穴を通してフルード缶の焚き口穴にスープ缶をはめ込む。 フルード缶の周囲の隙間からドライバーを差し入れホースバンドを締め込む。

フルード缶の周囲の隙間からドライバーを差し入れホースバンドを締め込む。 加工した上蓋を油性用丸缶にはめて、フルード缶の収まり具合を確認。

加工した上蓋を油性用丸缶にはめて、フルード缶の収まり具合を確認。 問題なくはめられることを確認したところで、簡易五徳用のボルトを組み付ける。

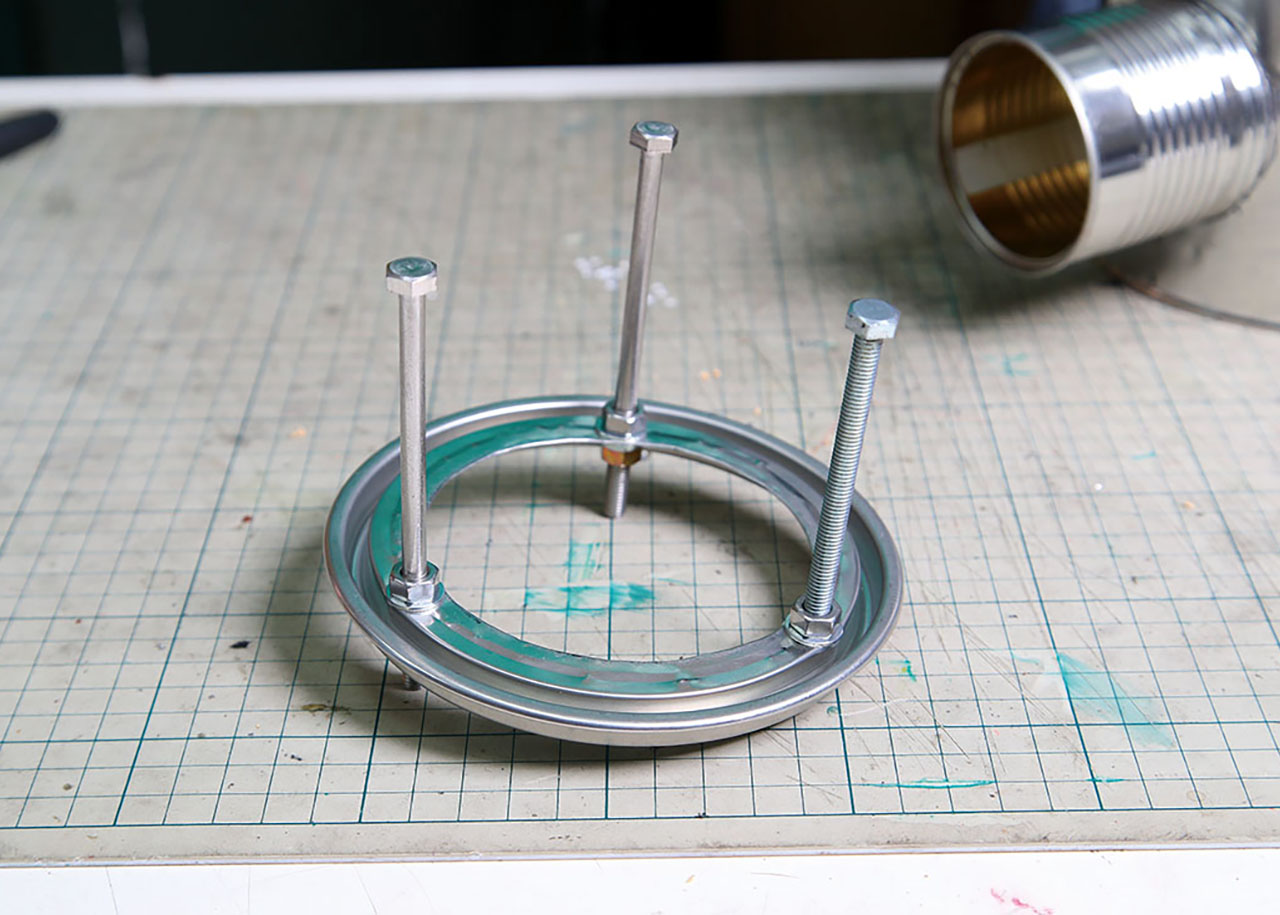

問題なくはめられることを確認したところで、簡易五徳用のボルトを組み付ける。 頭部から80mmの位置にナットを組み付け、上蓋の組み付け穴にはめ込む。

頭部から80mmの位置にナットを組み付け、上蓋の組み付け穴にはめ込む。 蓋裏からナットを締めてキッチリ固定する。

蓋裏からナットを締めてキッチリ固定する。 フルード缶の周囲の隙間から断熱用のパーライトを充填する。

フルード缶の周囲の隙間から断熱用のパーライトを充填する。 ドライバーなどで上から突いてエアを抜きつつ口元ギリギリまで詰め込む。

ドライバーなどで上から突いてエアを抜きつつ口元ギリギリまで詰め込む。 簡易五徳を組み付けた上蓋を組み付ける。

簡易五徳を組み付けた上蓋を組み付ける。 簡易五徳のボルト先が干渉してはまりにくいため、ギュッと強く押し込んで傘面が缶端に密着するまで確実にはめ込む。

簡易五徳のボルト先が干渉してはまりにくいため、ギュッと強く押し込んで傘面が缶端に密着するまで確実にはめ込む。【完成】焚き口の炎が煙突内に引っ張られ、渦を巻いて勢いよく燃え上がる

鶏卵の紙トレーを着火剤として利用。

鶏卵の紙トレーを着火剤として利用。 細長くカットして焚き口がふさがらない程度に詰める。

細長くカットして焚き口がふさがらない程度に詰める。 バーナーで着火。

バーナーで着火。 焚き口の炎が煙突内に引っ張られ、勢いよく燃え上がりだした。

焚き口の炎が煙突内に引っ張られ、勢いよく燃え上がりだした。 煙突内の炎も渦を巻いており、薪をくべても安定して燃え続ける。簡易五徳も狙い通り機能! タイトルカットのように小型のフライパンでも安定して支えられ、炊事も問題なく行える。大成功だ。

煙突内の炎も渦を巻いており、薪をくべても安定して燃え続ける。簡易五徳も狙い通り機能! タイトルカットのように小型のフライパンでも安定して支えられ、炊事も問題なく行える。大成功だ。【ITEM3】市販品は2000~3000円。廃品利用で作れば0円! アルミ缶で簡単に作れるトレンチジェット型アルコールストーブを製作

アルミの空き缶が1本あれば作ることができる?

アルミ製の飲料空き缶を利用して製作する自作のアルコールスートブが、静かなブームとなっている。安くても2000~3000円する市販品と同等の一品が、廃品利用の0円で作れる。様々な派生タイプも生み出されている。最も基本的となるのが「トレンチジェット型」と呼ばれるタイプで、必要な材料はアルミの空き缶1本。構造が単純で簡単に作れる上に、本燃焼に入るまでの時間が短い優れもの。サクッと作って実用に耐えうるのか確かめてみることにした。

使用した用品

★ノンアルコールビール缶

ソフトドリンクはペットボトルが主流で、缶があっても形状が今一歩。スッキリした形状のビール缶の500mlのロング缶を利用する。

★燃料用アルコール ★価格 322円

アルコールランプの燃料として昭和の時代から安定して使われている、エチルアルコールとメチルアルコールの混合アルコール。

外周の立ち上がり面に沿ってPカッターの刃先で擦って切り溝を入れる。

外周の立ち上がり面に沿ってPカッターの刃先で擦って切り溝を入れる。 クッキリと溝が入ったらカッターの刃先を差し入れる。

クッキリと溝が入ったらカッターの刃先を差し入れる。 溝に沿って切り込んでいって丸く切り抜く。

溝に沿って切り込んでいって丸く切り抜く。 粗めのサンドペーパーで切り口に残ったバリを削り落として滑らかに仕上げる。

粗めのサンドペーパーで切り口に残ったバリを削り落として滑らかに仕上げる。 Pカッターを載せた時刃先が50mmの高さになる適当な台を用意。

Pカッターを載せた時刃先が50mmの高さになる適当な台を用意。 刃先をビール缶の側面に接触させ、缶を刃に押しつけるように回し切り溝を入れる。

刃先をビール缶の側面に接触させ、缶を刃に押しつけるように回し切り溝を入れる。 70mmの高さになる台を用意。

70mmの高さになる台を用意。 缶をひっくり返して刃を当てることで、缶上端から70mmの位置に切り溝を入れる。

缶をひっくり返して刃を当てることで、缶上端から70mmの位置に切り溝を入れる。 カッターの刃先を差し入れて切り込みを入れる。

カッターの刃先を差し入れて切り込みを入れる。 爪先で押し込むようにして切り離す。

爪先で押し込むようにして切り離す。 上側も同様に切り離し、下部(外筒)50mm、上部(内筒)70mmの2種類を切り出す。

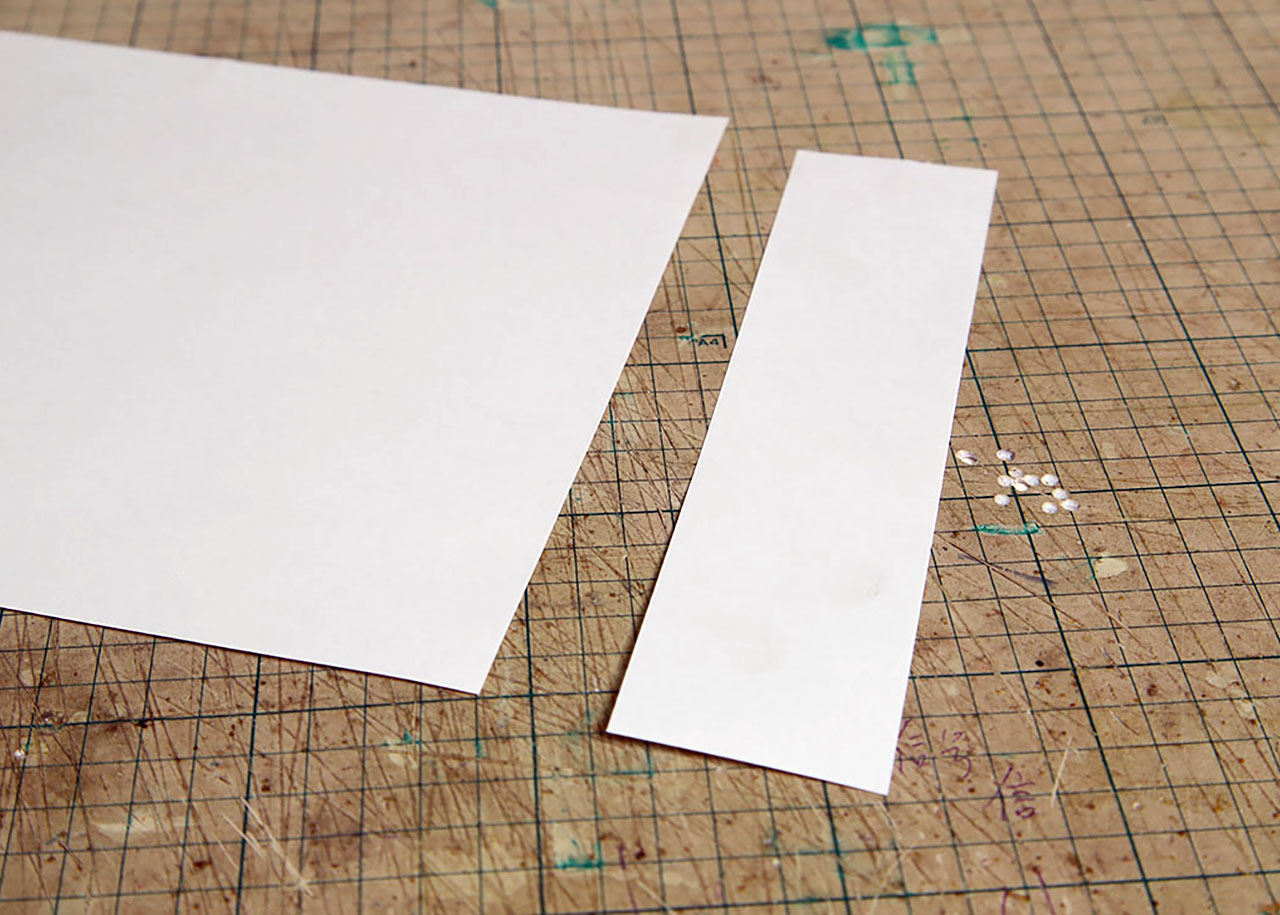

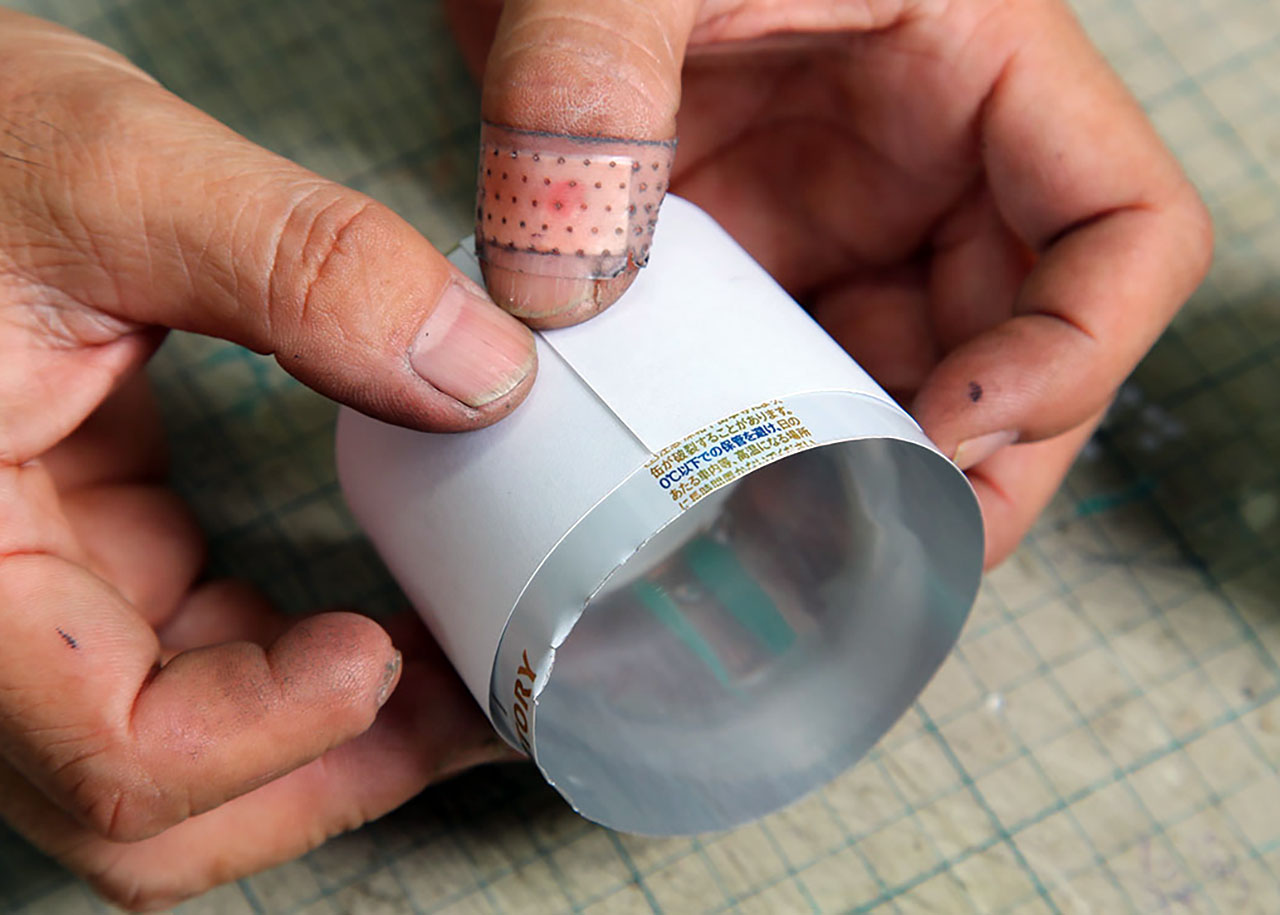

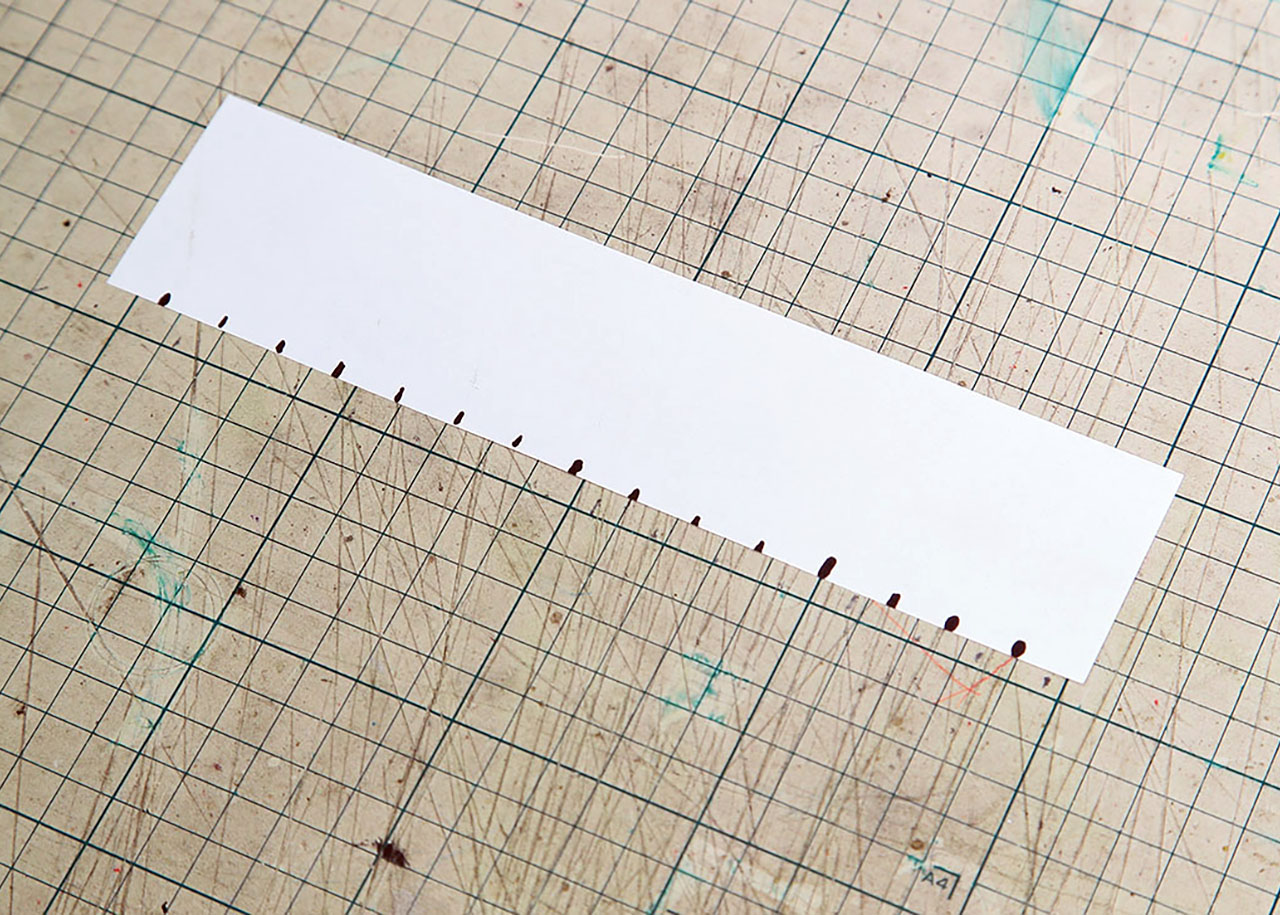

上側も同様に切り離し、下部(外筒)50mm、上部(内筒)70mmの2種類を切り出す。 A4のコピー紙を50mm幅にカットする。

A4のコピー紙を50mm幅にカットする。 A4紙の横幅210mmが、ビール缶の外周にピッタリ合致する。これを利用してスケールを製作する。

A4紙の横幅210mmが、ビール缶の外周にピッタリ合致する。これを利用してスケールを製作する。 半分の半分と紙端に印を入れていく。

半分の半分と紙端に印を入れていく。 16分割する。

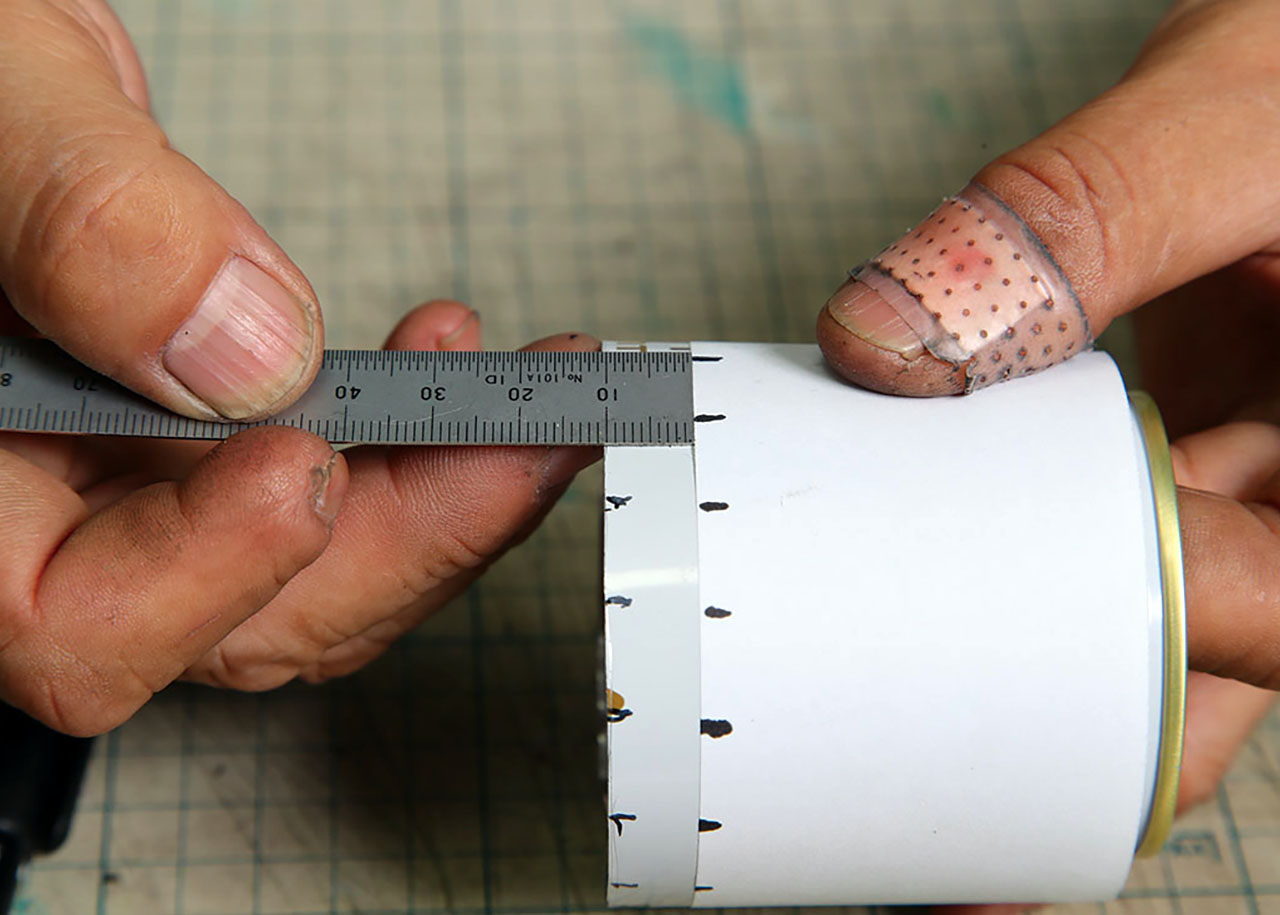

16分割する。 スケールの16分割の印を下に向けて内筒に巻きつけ、広がらないようテープを貼って固定。

スケールの16分割の印を下に向けて内筒に巻きつけ、広がらないようテープを貼って固定。 内筒下端に外周16分割の印を転写する。下端から10mmの位置にスケールをズラす。

内筒下端に外周16分割の印を転写する。下端から10mmの位置にスケールをズラす。

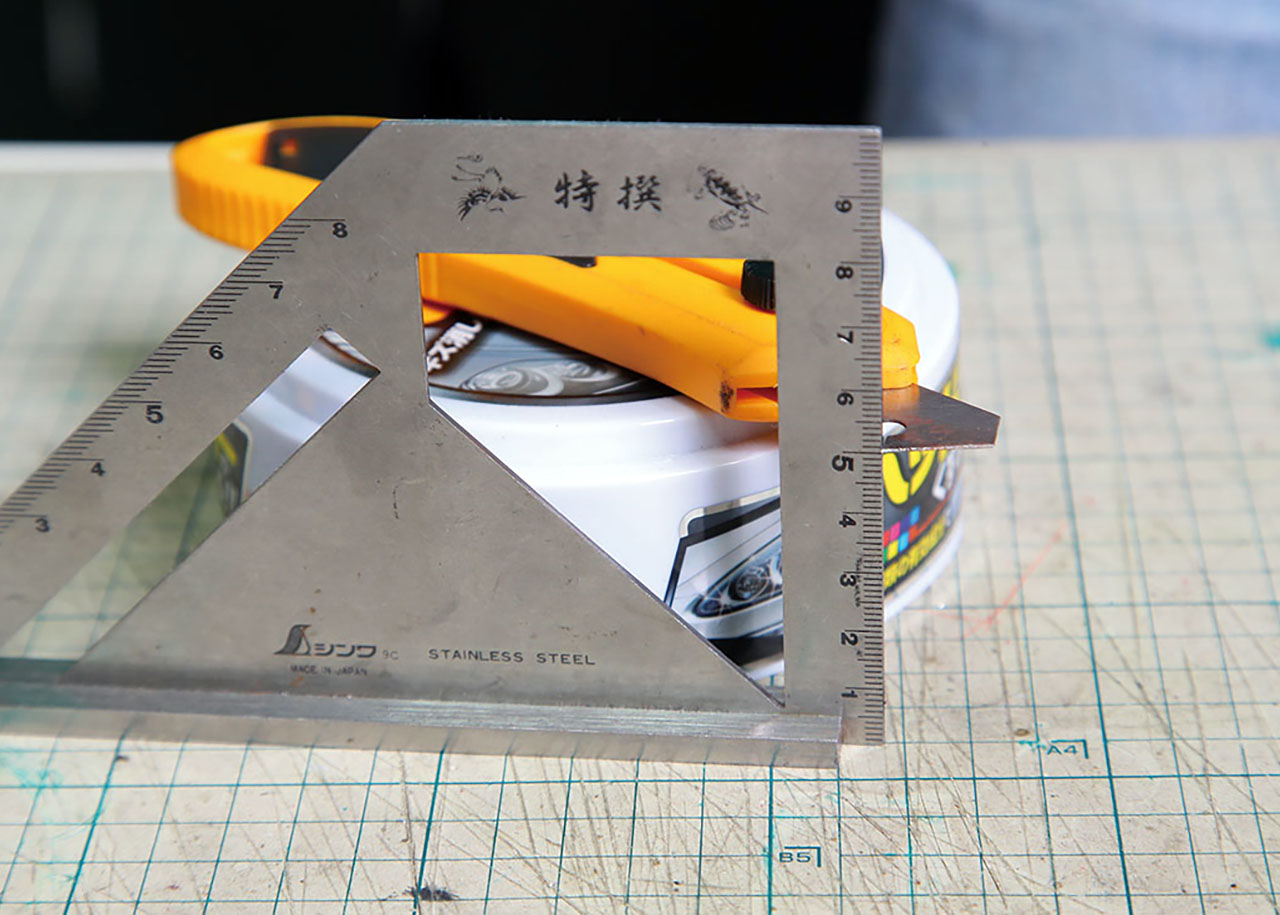

内筒の下端に直角定規を宛がい、16分割した各印位置に、上部絞り込み面まで届く垂直線を記入する。

内筒の下端に直角定規を宛がい、16分割した各印位置に、上部絞り込み面まで届く垂直線を記入する。 ロングノーズラジオペンチで垂直線を挟み込む。

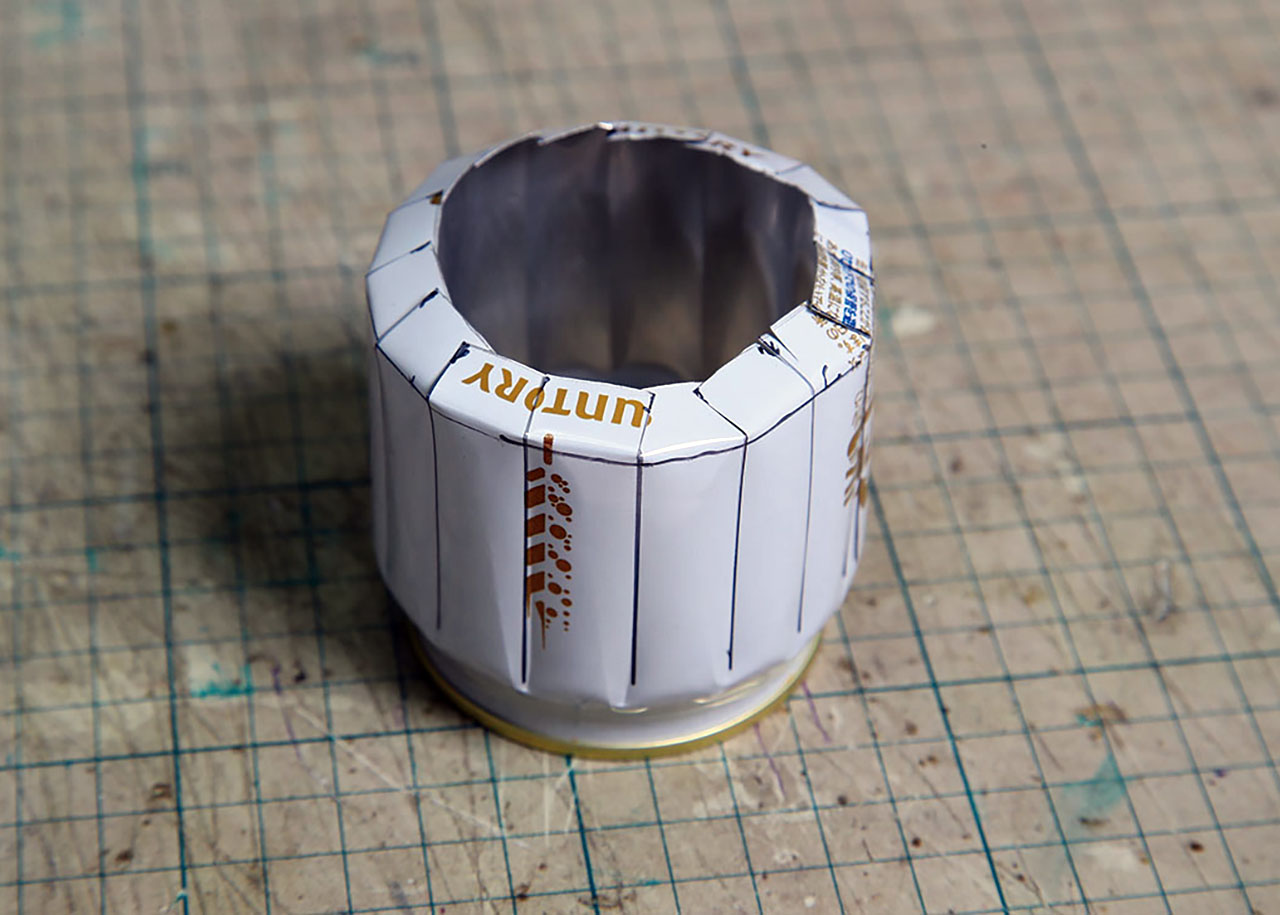

ロングノーズラジオペンチで垂直線を挟み込む。 内側に捻るように谷折りすることで細長い凹みをつける。

内側に捻るように谷折りすることで細長い凹みをつける。 同様にして16分割面すべてを加工する。

同様にして16分割面すべてを加工する。 各溝の下端から10mmラインまで、切り込みを入れる。なお、アルミ缶程度の薄板は普通のハサミで容易に切ることができる。

各溝の下端から10mmラインまで、切り込みを入れる。なお、アルミ缶程度の薄板は普通のハサミで容易に切ることができる。 各端片を10mmラインを基点に内側に折り込んでいく。

各端片を10mmラインを基点に内側に折り込んでいく。 そして、折り重ねるようにして16片、すべてをこのように折り込んだ状態にする。

そして、折り重ねるようにして16片、すべてをこのように折り込んだ状態にする。 内筒の下端を絞り込むようにして持ち、外筒の内部にまっすぐはめ込む。

内筒の下端を絞り込むようにして持ち、外筒の内部にまっすぐはめ込む。 下端をスッポリはめ込む。

下端をスッポリはめ込む。 内筒下端が外筒の底に接するまでキッチリ押し込む。

内筒下端が外筒の底に接するまでキッチリ押し込む。 内側に折り込んだ各端片を指先で押し込む。

内側に折り込んだ各端片を指先で押し込む。 外筒底部の傾斜面に密着させて完成だ。

外筒底部の傾斜面に密着させて完成だ。 燃料用アルコールを注ぎ入れ、ライターの炎を近づける。

燃料用アルコールを注ぎ入れ、ライターの炎を近づける。 すると、気化したアルコールに引火してボッと赤い炎が立ち上る。

すると、気化したアルコールに引火してボッと赤い炎が立ち上る。 5秒ほど経過して内筒が暖まると折り溝内のアルコールの気化が促進されて上部から吹き出し、本燃焼に移行する。

5秒ほど経過して内筒が暖まると折り溝内のアルコールの気化が促進されて上部から吹き出し、本燃焼に移行する。 OKだ。

OKだ。【完成】風防兼用の五徳を併用すれば屋外でも問題なく使える

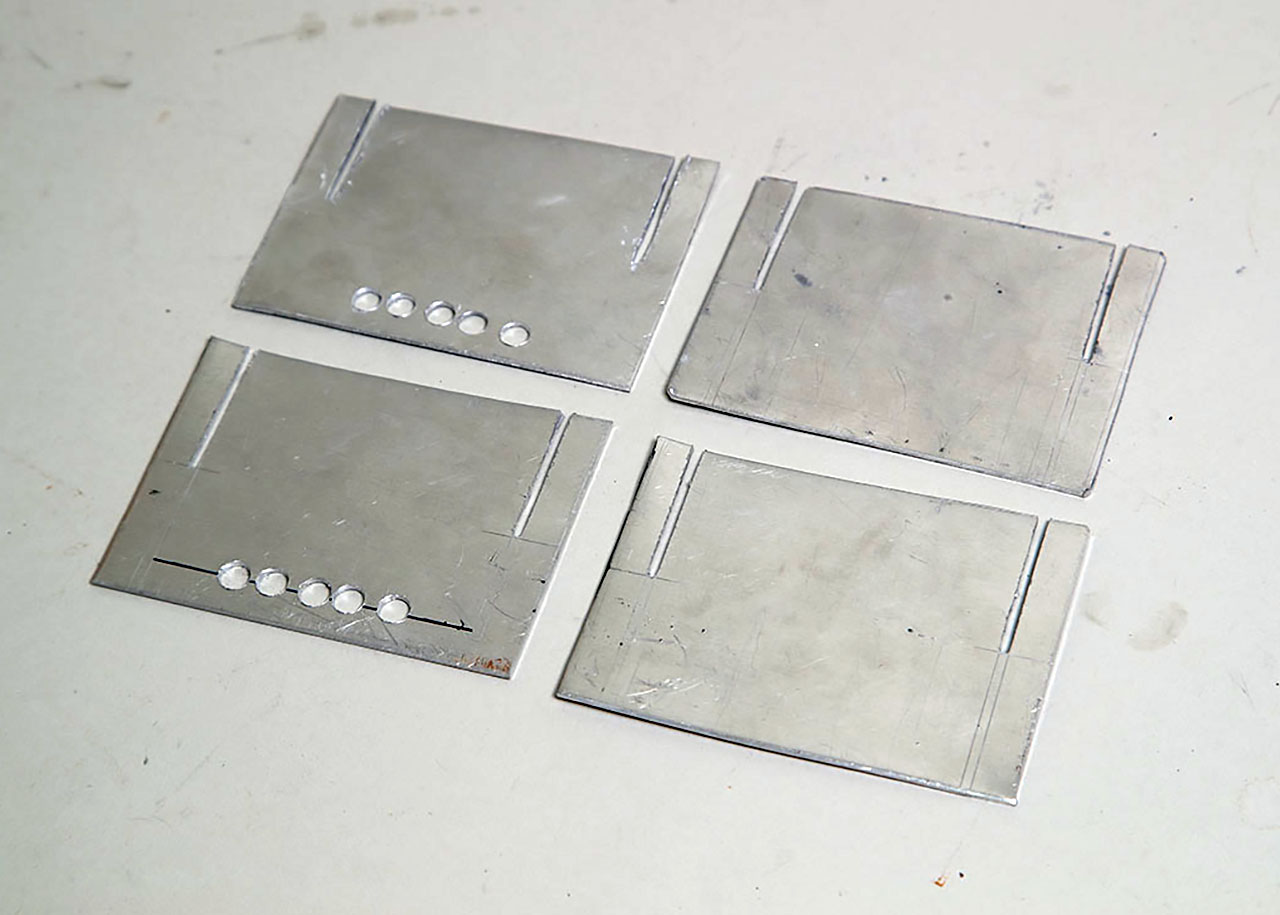

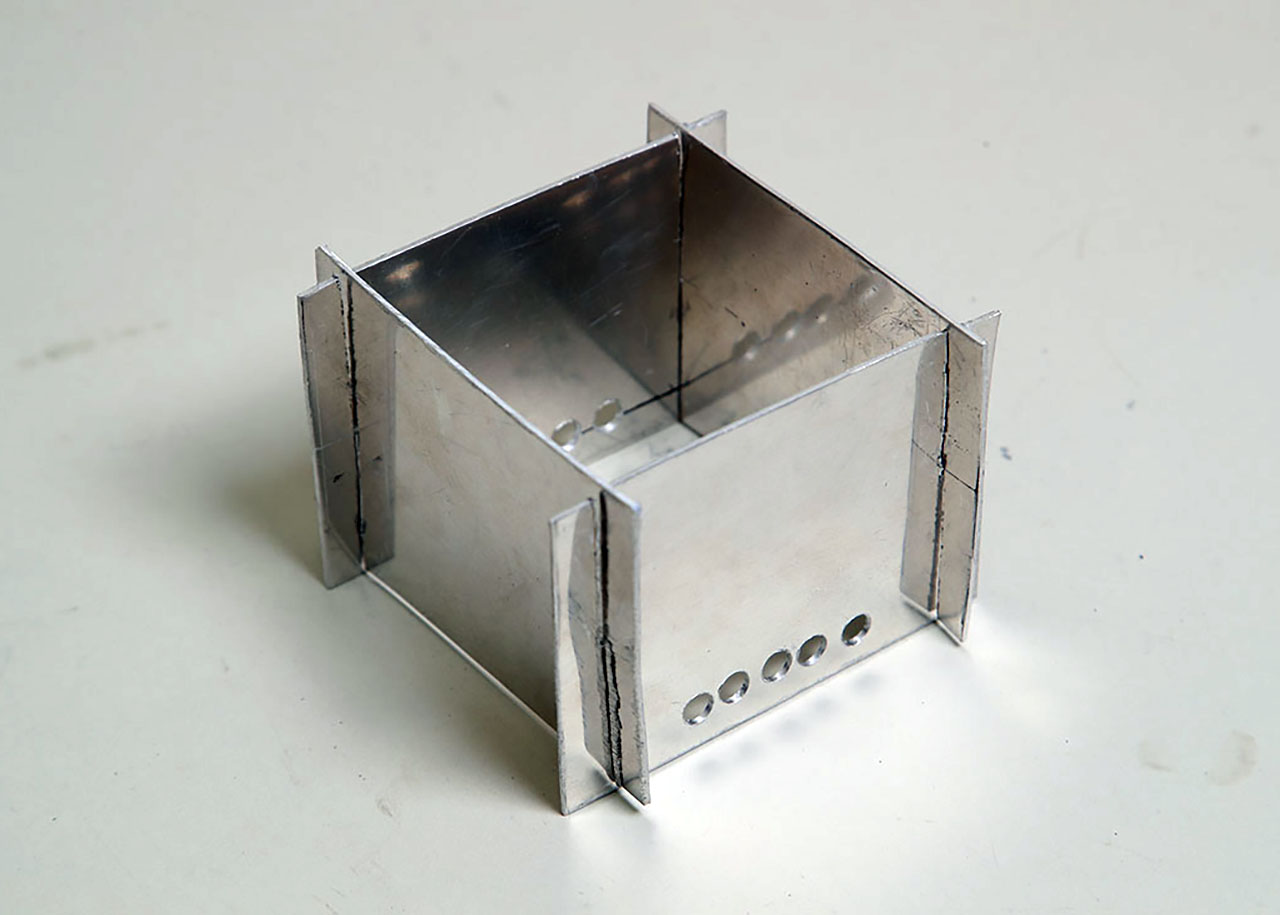

アルミ板で風防兼用の五徳を製作。両端に板幅の半分の切り込みを入れ、上下からはめ合わせた簡単な構造だ。

アルミ板で風防兼用の五徳を製作。両端に板幅の半分の切り込みを入れ、上下からはめ合わせた簡単な構造だ。 その五徳利用で2~3カップ用パーコレーターの水が8分弱で沸騰!

その五徳利用で2~3カップ用パーコレーターの水が8分弱で沸騰! 屋外でも問題なく使える。

屋外でも問題なく使える。 用具一式でもコンパクトで携帯性にも優れるのだ。

用具一式でもコンパクトで携帯性にも優れるのだ。