故障・修理

更新日:2019.09.11 / 掲載日:2019.09.11

ヨタハチのトンデモサビ撃退プロジェクト その2

前回、トヨタス・ポーツ800の下回りの防錆処理を行った際に気が付いたフレームの錆穴。今回はこの錆穴を補修して万全の防錆処理を行うために、ハリー山崎が再び錆に立ち向かう!

通称ヨタハチこと「トヨタ・スポーツ800」、現在でも通用する引き算のデザインを感じてカッコイイ。世界に通用するクールなトヨタデザイン。

歴史的価値のある一台を錆地獄から救出する

日本の自動車産業にとって歴史的価値があるヨタハチの錆穴修理なのだから絶対に失敗は許されない。それだけではない、日本の自動車産業が続く限りこの貴重なヨタハチは、それぞれの時代の愛好家によって日本の貴重なヒストリックカーの一台として何十年もいや何百年もレストアされ続けていくはずだ。ところで、このサイドメンバー以外の車体中空部は、前回の内視鏡検査でキャビティーワックス(ノックスドール700)によって進行が抑制できるレベルで、深刻な錆はこの右サイドメンバーに限定されているのは不幸中の幸い。考えられる修理方法の代表的なものとしては、サイドメンバーのスポットを外し、現在入手できないサイドメンバーはワンオフで作製し溶接するという本格的な修理や、錆穴部分にパッチを当てるといった対処療法的な修理が考えられるだろう。だがサイドメンバーを外すためには、エンジン脱着作業に加えサイドメンバーを鉄板から作り上げるため膨大な時間と手間がかかる。そこで、鈑金や溶接の専門家の方々にこのサイドメンバーの錆画像や前回の内視鏡の画像を送ってセカンドオピニオンを受けることにした。すると「錆穴の周りの錆の進行具合次第だが、写真から判断する限りとあえずパッチ当て修理。その後は錆の進行の経過観察」というのが大方の意見。錆の深さまでは内視鏡画像から判断できないことが問題。錆穴部分を切開し内部の状態を確認する。

インフォームドコンセントの徹底

前回の車体内部の錆内視鏡検査の結果を踏まえて、対処療法的に錆穴をパッチ当て補修する作戦。だが万が一錆穴を切開中に想定外の錆を発見した場合はその限りではありません!

前回の車体内部の錆内視鏡検査の結果を踏まえて、対処療法的に錆穴をパッチ当て補修する作戦。だが万が一錆穴を切開中に想定外の錆を発見した場合はその限りではありません! ヨタハチのエンジンは空冷式なので、ヒーターは燃焼式ヒーターが装着されている。

ヨタハチのエンジンは空冷式なので、ヒーターは燃焼式ヒーターが装着されている。 そのヒーターに接続されるパイプの一部が今回溶接するサイドメンバーが取り付けられているため取り外す。

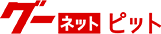

そのヒーターに接続されるパイプの一部が今回溶接するサイドメンバーが取り付けられているため取り外す。前回の応急修理した場所

サイドメンバーは、車体強度に関連する部位なので強度を確保できる方法で補修する必要がある。

サイドメンバーは、車体強度に関連する部位なので強度を確保できる方法で補修する必要がある。 前回の錆内視鏡検査でこの錆穴周辺にも錆が広がっていることは確認できたが、錆の深さまでは判断できない。

前回の錆内視鏡検査でこの錆穴周辺にも錆が広がっていることは確認できたが、錆の深さまでは判断できない。 錆による鉄板の板厚低下を判断するため1万円弱の超音波板圧計をネット購入したが最低測定可能板厚が1.2mmなので測定値にバラツキが生じた。

錆による鉄板の板厚低下を判断するため1万円弱の超音波板圧計をネット購入したが最低測定可能板厚が1.2mmなので測定値にバラツキが生じた。 だが、工夫次第では錆被害測定に役立つ。

だが、工夫次第では錆被害測定に役立つ。 前回穴埋めに使用したノックスドール・オートプラストンは専用ディグリーザーを使用して落とす。レストア作業では補修後簡単に戻せる作業の可逆性に助けられることもある。

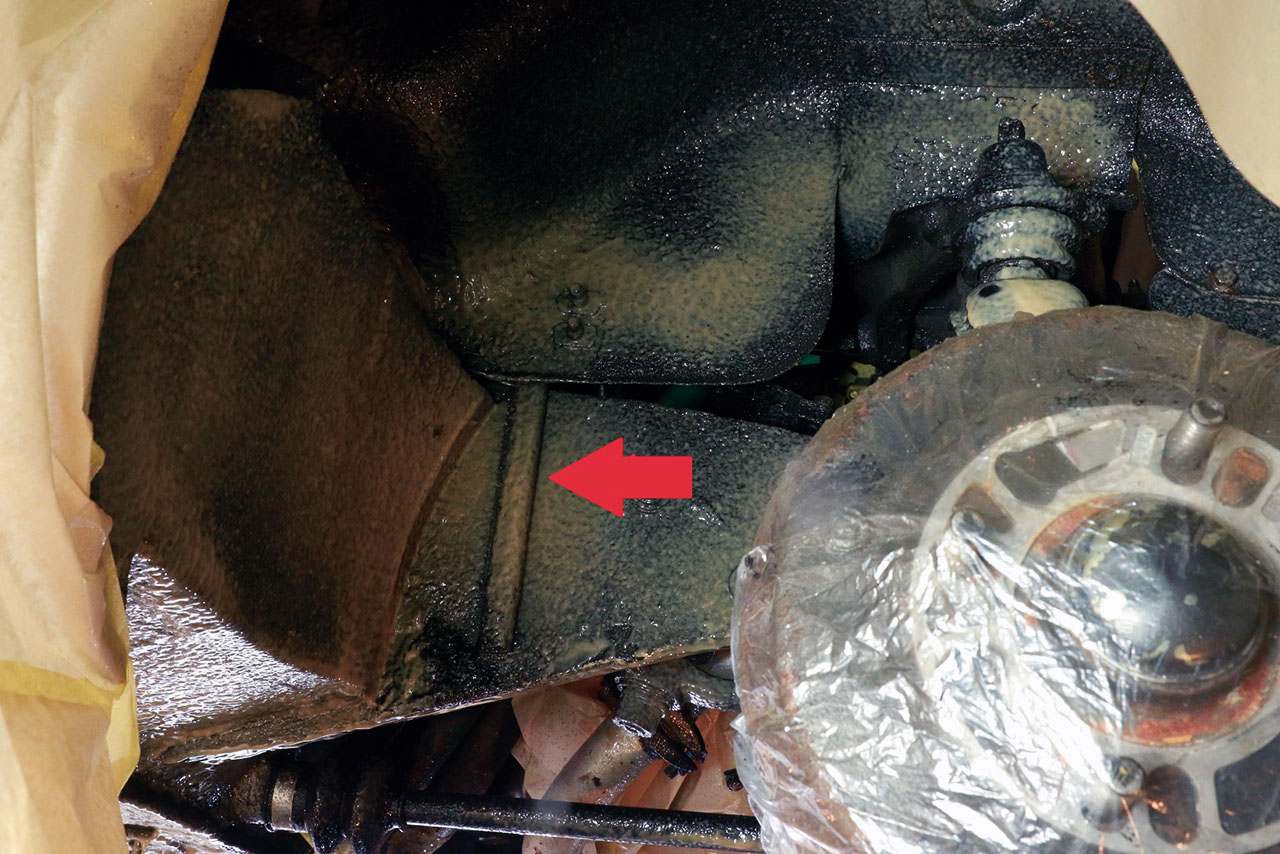

前回穴埋めに使用したノックスドール・オートプラストンは専用ディグリーザーを使用して落とす。レストア作業では補修後簡単に戻せる作業の可逆性に助けられることもある。 「執刀します」エアソーが錆によって鉄板が薄くなっている部分に差しかかると紙のようにあっという間に切れてしまうので怖い! まずは、内部が確認できる範囲の穴を開けることにする。

「執刀します」エアソーが錆によって鉄板が薄くなっている部分に差しかかると紙のようにあっという間に切れてしまうので怖い! まずは、内部が確認できる範囲の穴を開けることにする。 「う~ん」この穴周辺にパッチを当てられないほど錆が広がっている場合は、サイドメンバーをワンオフで作り上げる大作業が必要になる。限定的な錆であることを願いつつ作業を進めた。

「う~ん」この穴周辺にパッチを当てられないほど錆が広がっている場合は、サイドメンバーをワンオフで作り上げる大作業が必要になる。限定的な錆であることを願いつつ作業を進めた。 「!」錆穴からドライバーを入れて内部の錆をゴシゴシと落としていると、ズボッ! サイドメンバー下側の錆は想定内とはいえ見たくない風景。鉄の強度を完全に失わせる錆の恐ろしさです。

「!」錆穴からドライバーを入れて内部の錆をゴシゴシと落としていると、ズボッ! サイドメンバー下側の錆は想定内とはいえ見たくない風景。鉄の強度を完全に失わせる錆の恐ろしさです。 サイドメンバーの3面をパッチ当てするのは補修の範疇を逸脱し、強度低下等副作用が心配になる。幸い下の写真のようにピット状の錆で強度は保たれていると判断し保存療法。

サイドメンバーの3面をパッチ当てするのは補修の範疇を逸脱し、強度低下等副作用が心配になる。幸い下の写真のようにピット状の錆で強度は保たれていると判断し保存療法。 奥(反対側)にピット状の錆が発生。この部分も切除しようとしたら溶接のプロ・齋藤氏より強度低下を指摘される。今回の、錆補修法では、この段階で補修作業に移行がベストと判断した。

奥(反対側)にピット状の錆が発生。この部分も切除しようとしたら溶接のプロ・齋藤氏より強度低下を指摘される。今回の、錆補修法では、この段階で補修作業に移行がベストと判断した。 ここからは溶接機総合メーカー・ヤシマの齋藤氏にバトンタッチ。欧州自動車メーカーの車体修理技術教育部門で溶接技術指導もなさる最新車体接合技術のエキスパート。

ここからは溶接機総合メーカー・ヤシマの齋藤氏にバトンタッチ。欧州自動車メーカーの車体修理技術教育部門で溶接技術指導もなさる最新車体接合技術のエキスパート。 ベルトサンダーでパッチ当て箇所の塗装や錆を落とす。こうして強度が保たれている綺麗な鉄板部分が出てくると一安心する。この程度で収まってよかった。

ベルトサンダーでパッチ当て箇所の塗装や錆を落とす。こうして強度が保たれている綺麗な鉄板部分が出てくると一安心する。この程度で収まってよかった。パッチを作製!

錆穴補修では、穴と同形状の鉄板を作製(型紙を利用)し、ピタリと突き合わせ溶接する方法もあるが、今回は作業性と強度の点からパッチ当て法で行うことにした。

錆穴補修では、穴と同形状の鉄板を作製(型紙を利用)し、ピタリと突き合わせ溶接する方法もあるが、今回は作業性と強度の点からパッチ当て法で行うことにした。

ガラスをガード

パッチ当て方法の場合、接合相手とパッチの重なった部分に水分が侵入し錆の原因になる。そこで今回は作業後に裏側からノックスドール700を隙間に浸透させて防錆。

パッチ当て方法の場合、接合相手とパッチの重なった部分に水分が侵入し錆の原因になる。そこで今回は作業後に裏側からノックスドール700を隙間に浸透させて防錆。 溶接の火花がガラスに飛ぶとガラスが溶ける可能性があるのでガード。またゴムや樹脂製のブレーキパイプ等も火花で穴が開く可能性があるので注意したい。

溶接の火花がガラスに飛ぶとガラスが溶ける可能性があるのでガード。またゴムや樹脂製のブレーキパイプ等も火花で穴が開く可能性があるので注意したい。上向きの溶接は高難度

溶接機のアースを取り付けるポイントのアンダーコートを剥がす。しっかりしたアースは溶接の基本。もちろん作業後はアース箇所をしっかりと防錆することを忘れずに。

溶接機のアースを取り付けるポイントのアンダーコートを剥がす。しっかりしたアースは溶接の基本。もちろん作業後はアース箇所をしっかりと防錆することを忘れずに。 内部防錆作業性を考慮し穴の小さな下側から溶接を開始。サイドメンバーの下側のパッチ当て溶接作業中は、溶けた鉄が、垂れてくる!可能性もあるので溶接がきわめて難しい。

内部防錆作業性を考慮し穴の小さな下側から溶接を開始。サイドメンバーの下側のパッチ当て溶接作業中は、溶けた鉄が、垂れてくる!可能性もあるので溶接がきわめて難しい。錆びた部分の鉄板は脆く穴がどんどん広がって……

エアソーで錆穴を拡大していくと、錆で鉄板が薄くなっているところはまるで紙でも切っているようにスッとなんの抵抗もなく切れてしまうのでどんどん穴は拡大してしまう。とはいっても、あまり穴を大きくしてしまうと本来のパッチ当て修理の範囲を超えてしまう。パッチ当て修理の原則は、車体メンバーやフレームが本来持っている材質や強度、そして寸法精度等を損なわない範囲であくまでも補修の範囲にとどめることなのだ。特に、このサイドメンバーのように車体強度に大きく影響する箇所では注意したい重要ポイントだろう。今回の錆穴の場合、メンバーの外側と下側の錆が酷く写真のように穴を開けた。実はエンジンルーム側のメンバー内部にもピット状の錆が進行しており、こちらも切断してしまうところだった。だが、そうするとサイドメンバーの3面に穴を開けることになりパッチ当て修理の原則を超えてしまう。だがよくピット状の錆を観察すると錆被害の範囲は限られしっかりとした鉄板が残っている割合も多いのでこちらは、錆を抑制し残った強度を生かすという考え方で対処することに。溶接作業は、以前に前代未聞の鈑金企画となったDDサクシードのクォーターパネルをBMW流のリベット&グルー法で行った時に助けていただいた溶接機メーカー・ヤシマの齋藤氏に今回もお願いした。御覧のとおりのまるでメーカーラインで装着された補強プレートのような仕上がりにうっとりです。

溶接作業はプロにお任せした

「溶接後は磨くことが重要」磨くことで溶接部の防錆性能向上に繋がる。「ハリーさん、取材作業なので装着していませんが、実際の溶接や研磨の作業中は、防護マスクとメガネは忘れないでくださいね」。

「溶接後は磨くことが重要」磨くことで溶接部の防錆性能向上に繋がる。「ハリーさん、取材作業なので装着していませんが、実際の溶接や研磨の作業中は、防護マスクとメガネは忘れないでくださいね」。 「さすがプロ」溶接が難しい上向き溶接にも関わらず綺麗なビード状の仕上がり! 溶接がこのように自由自在にできるときっと錆に対する恐怖も少なくなるに違いない!とボク自身思っているのですが火花は苦手で……。

「さすがプロ」溶接が難しい上向き溶接にも関わらず綺麗なビード状の仕上がり! 溶接がこのように自由自在にできるときっと錆に対する恐怖も少なくなるに違いない!とボク自身思っているのですが火花は苦手で……。ピット状錆の状態

サイドメンバーのエンジンルーム側の内側は、局部的なピット状の錆でパネルの全体的な強度は残っていると判断。

サイドメンバーのエンジンルーム側の内側は、局部的なピット状の錆でパネルの全体的な強度は残っていると判断。 ヨタハチ君のQOLを考慮した補修方法の見極めが難しいところだ。

ヨタハチ君のQOLを考慮した補修方法の見極めが難しいところだ。 ピット状の錆穴の奥とその周辺に確実にノックスドール700が塗布されるように切断穴を利用して事前に防錆処理。

ピット状の錆穴の奥とその周辺に確実にノックスドール700が塗布されるように切断穴を利用して事前に防錆処理。 その後ウエスで軽くふき取りオートプラストンを塗る。

その後ウエスで軽くふき取りオートプラストンを塗る。 ノックスドール700が多孔質の錆の奥深くまで浸透し錆を抑制。

ノックスドール700が多孔質の錆の奥深くまで浸透し錆を抑制。 その上に塗膜強度の高いペースト状のオートプラストンを厚塗りして保護する作業方針でいく。

その上に塗膜強度の高いペースト状のオートプラストンを厚塗りして保護する作業方針でいく。ブレーキホースの保護

ホイールハウス内の溶接では、ブレーキパイプをはじめボールジョイントのラバーブーツ等が火花の熱で穴が開くこともあるので注意が必要だ。

ホイールハウス内の溶接では、ブレーキパイプをはじめボールジョイントのラバーブーツ等が火花の熱で穴が開くこともあるので注意が必要だ。 サイドメンバー内部は、まだ防錆剤が塗りたてなので溶接の高温で燃える可能性もある。そこで、エアガンでサイドメンバーを冷却しながら溶接を行った。

サイドメンバー内部は、まだ防錆剤が塗りたてなので溶接の高温で燃える可能性もある。そこで、エアガンでサイドメンバーを冷却しながら溶接を行った。完成

「叩く!」溶接後直後、叩くことで溶接残留応力を低減させ溶接部に生じる割れ等を防止する。ちなみに、ハイテン鋼の場合は、叩くことが逆にクラックの原因になるので注意!

「叩く!」溶接後直後、叩くことで溶接残留応力を低減させ溶接部に生じる割れ等を防止する。ちなみに、ハイテン鋼の場合は、叩くことが逆にクラックの原因になるので注意! 純正状態の補強パネルのような自然な仕上がりが嬉しい! この補修箇所からの錆の再発を防ぐ大切なステップが待っているのだ。溶接と防錆は大切なパートナーだ。

純正状態の補強パネルのような自然な仕上がりが嬉しい! この補修箇所からの錆の再発を防ぐ大切なステップが待っているのだ。溶接と防錆は大切なパートナーだ。錆とは戦うものではなく上手に付き合っていくもの

溶接箇所は高熱によって周辺の防錆塗装や皮膜がダメージを受けているのでそのままの状態では非常に錆びやすい。このクロスメンバーのような閉断面になっている箇所ではスプレーガンや刷毛で一般的な防錆塗料を目で確認しながら塗布することは難しいのでノックスドール700を360度方向に噴射する特殊ノズルを使ってメンバー内部に噴射し軟質のワックス系防錆皮膜を作る。特に今回は、メンバー内部の溶接箇所周辺はすでに錆びている状態なのでノックスドール700の錆内部まで浸透して錆の進行を抑制する効果も期待し、塗り残しがないようにしっかりと内部防錆をする。ただあまりに錆の再発を恐れ中空部に塗布しすぎると水抜き穴を塞いで水が溜まって錆を呼んでしまうこともあり得るので塗布後に水抜き穴の状態も忘れずに。こうしてヨタハチ君は溶接と防錆のプロによってふたたび安心して走行できるようになって一安心。だが次の100年間この車体の健康を保つためには今回の錆修理箇所も含めた車体の錆進行の全体的な経過観察が重要だと思う。特にサイドシルやフレーム内部は、剥離した錆が水抜き穴を塞ぐことがあり、水が溜まるのみならず中空部内の湿度が高い状態が継続して驚くような速度で錆が進行することもある。ボク自身、つくづく今回のヒストリックカーの錆撃退作業を通して、一病息災ならぬ一錆息災で錆と付き合っていく姿勢が大切だと思うようになった。