故障・修理

更新日:2020.02.05 / 掲載日:2020.02.05

溶接&金属加工入門 【4】

既存の工具にひと工夫加えることで、能力をアップさせる!?

研磨面を垂直に立てた状態で固定するアタッチメント

ディスクグラインダーに研磨ディスクをセットすれば、鋼材の切断面に生じたバリ取りや面出しを削りすぎることなく行えてなにかと便利だ。

しかし、手持ちでは研磨面がブレやすく、正確な面出しは行えない。そこで、両手フリーで利用できるアタッチメントを製作してみた。研磨ディスクをセットしたディスクグラインダーを、研磨面を垂直に立てた状態で固定できるようにするアタッチメントで、万力に固定して利用する。

使用した用品

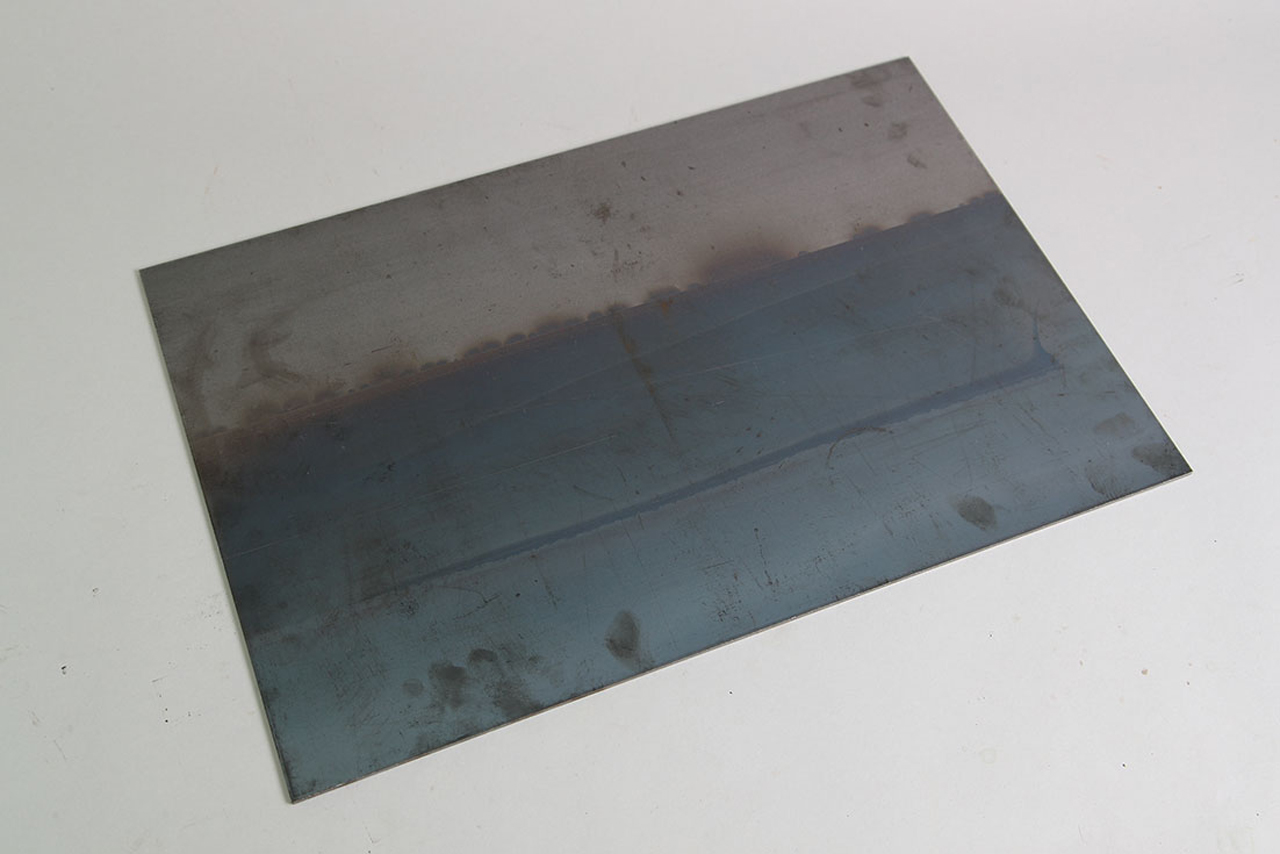

Lアングル 4×50×50 固定ベースの材料で、長さはそれほど必要ない。ホームセンターで購入、価格は607円(税別)。

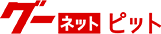

Lアングル 4×50×50 固定ベースの材料で、長さはそれほど必要ない。ホームセンターで購入、価格は607円(税別)。 帯材 3×32 これはサイドフレームに利用。ホームセンターで購入し、価格は196円(税別)だった。

帯材 3×32 これはサイドフレームに利用。ホームセンターで購入し、価格は196円(税別)だった。 Lアングル 3×25×25 支持台の足場に利用した材料で、ガレージに保管してあったものを利用した。

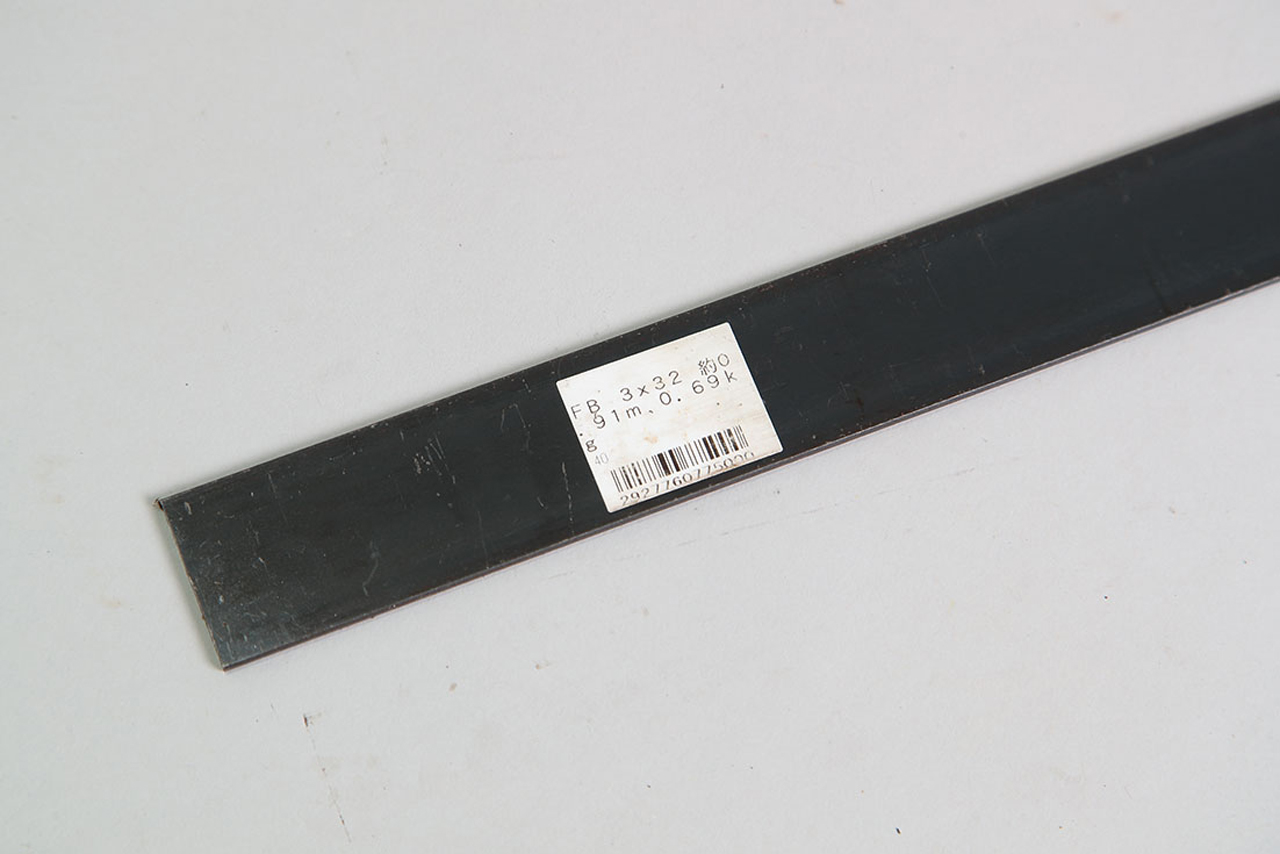

Lアングル 3×25×25 支持台の足場に利用した材料で、ガレージに保管してあったものを利用した。 鋼板切板 3.2mm厚 支持台の天板用で、写真はガレージ保管の切れ端。同じものがホームセンターで678円(税別)。

鋼板切板 3.2mm厚 支持台の天板用で、写真はガレージ保管の切れ端。同じものがホームセンターで678円(税別)。ITEM 1 ディスクサンダーアタッチメント

垂直な研磨面で回転させるディスクサンダーに変身させる

万力への固定ベースを切り出す

ディスクサンダーは万力を利用して横に向けた状態で固定するため、万力の口幅を確認。

ディスクサンダーは万力を利用して横に向けた状態で固定するため、万力の口幅を確認。 測定値は150mmゆえ、固定ベースの横幅は160mmとした。

測定値は150mmゆえ、固定ベースの横幅は160mmとした。  材料は50×50mmのLアングル材。

材料は50×50mmのLアングル材。 端から160mmにカット線をケガキ、高速カッターで切り出す。

端から160mmにカット線をケガキ、高速カッターで切り出す。ディスクグラインダーの固定穴を開ける

固定ベースはディスクサンダーのグリップ固定ネジ穴を利用して取り付ける。

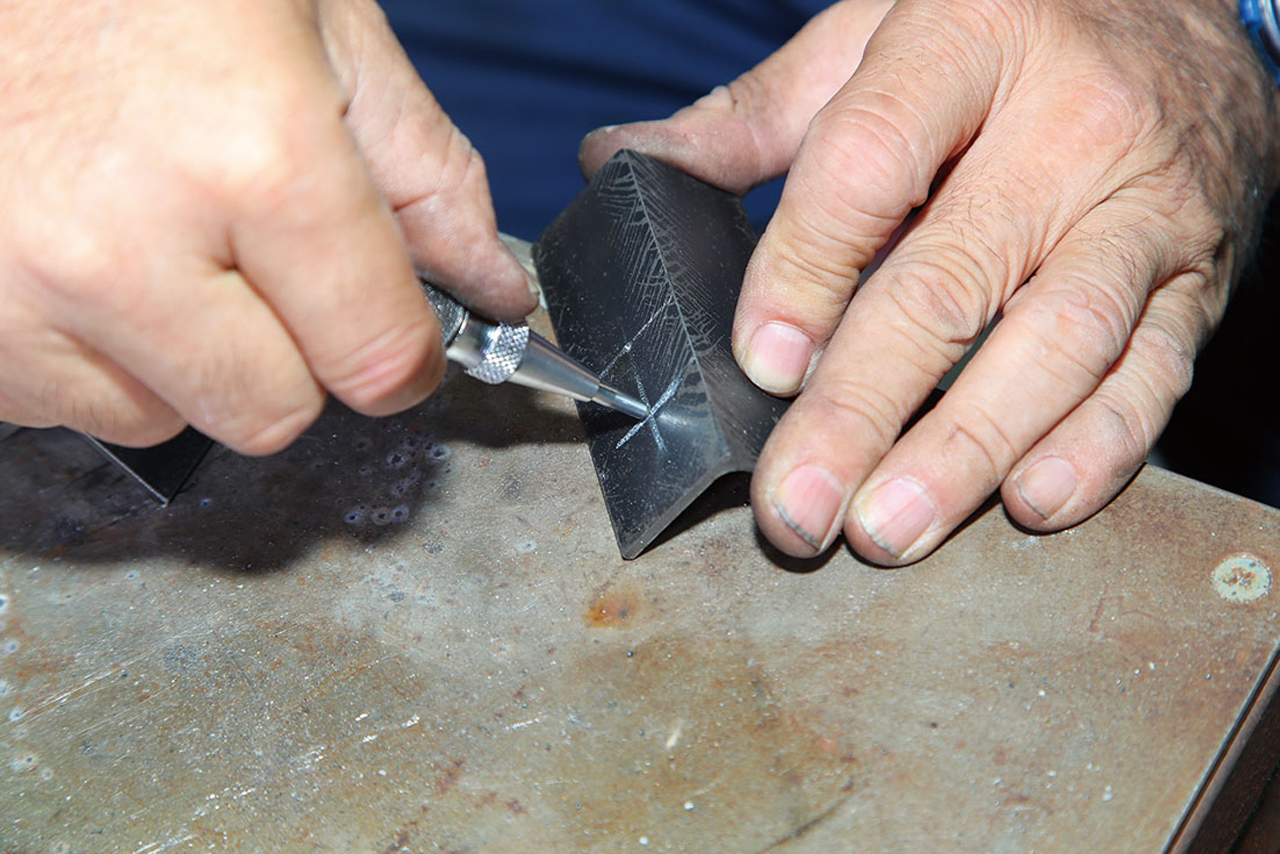

固定ベースはディスクサンダーのグリップ固定ネジ穴を利用して取り付ける。 穴サイズはφ10mmで、回転軸をセンターに寄せるため端よりにオフセットさせた位置にケガク。

穴サイズはφ10mmで、回転軸をセンターに寄せるため端よりにオフセットさせた位置にケガク。 ポンチで誘導穴を設け、φ10mmドリルで穴を開ける。

ポンチで誘導穴を設け、φ10mmドリルで穴を開ける。 寸法は右端から穴まで60mm、下から穴まで23mmとした。

寸法は右端から穴まで60mm、下から穴まで23mmとした。支持台ベースの寸法を割り出す

M10のキャップボルトのネジ面を12mm長にカットする。

M10のキャップボルトのネジ面を12mm長にカットする。 ネジ長を縮めたキャップボルトを利用して固定ベースをディスクグラインダーのグリップネジ穴に組み付ける。

ネジ長を縮めたキャップボルトを利用して固定ベースをディスクグラインダーのグリップネジ穴に組み付ける。 固定ベースとディスク面が平行になるよう調整後、本締めする。

固定ベースとディスク面が平行になるよう調整後、本締めする。 固定ベースを万力に挟み込んで固定。

固定ベースを万力に挟み込んで固定。 固定ベース側面に設けるサイドフレームの長さを検討する。

固定ベース側面に設けるサイドフレームの長さを検討する。 ディスク研磨面から80mmの支持スペースを確保するとして全長170mmに決定。

ディスク研磨面から80mmの支持スペースを確保するとして全長170mmに決定。割り出した寸法に帯材をカットする

コンビネーションスコヤの90度直角面にスケールの170mmの目盛りを合致させる。

コンビネーションスコヤの90度直角面にスケールの170mmの目盛りを合致させる。 3×32帯材の端面に90度直角面が密着するよう重ね、スケール端面(0面)を石筆でマーキング。

3×32帯材の端面に90度直角面が密着するよう重ね、スケール端面(0面)を石筆でマーキング。 印した線に沿って直角にカットする。

印した線に沿って直角にカットする。 同様の手順で長さ170mmの帯材を2枚、切り出す。

同様の手順で長さ170mmの帯材を2枚、切り出す。固定ベースの両側面に溶接する

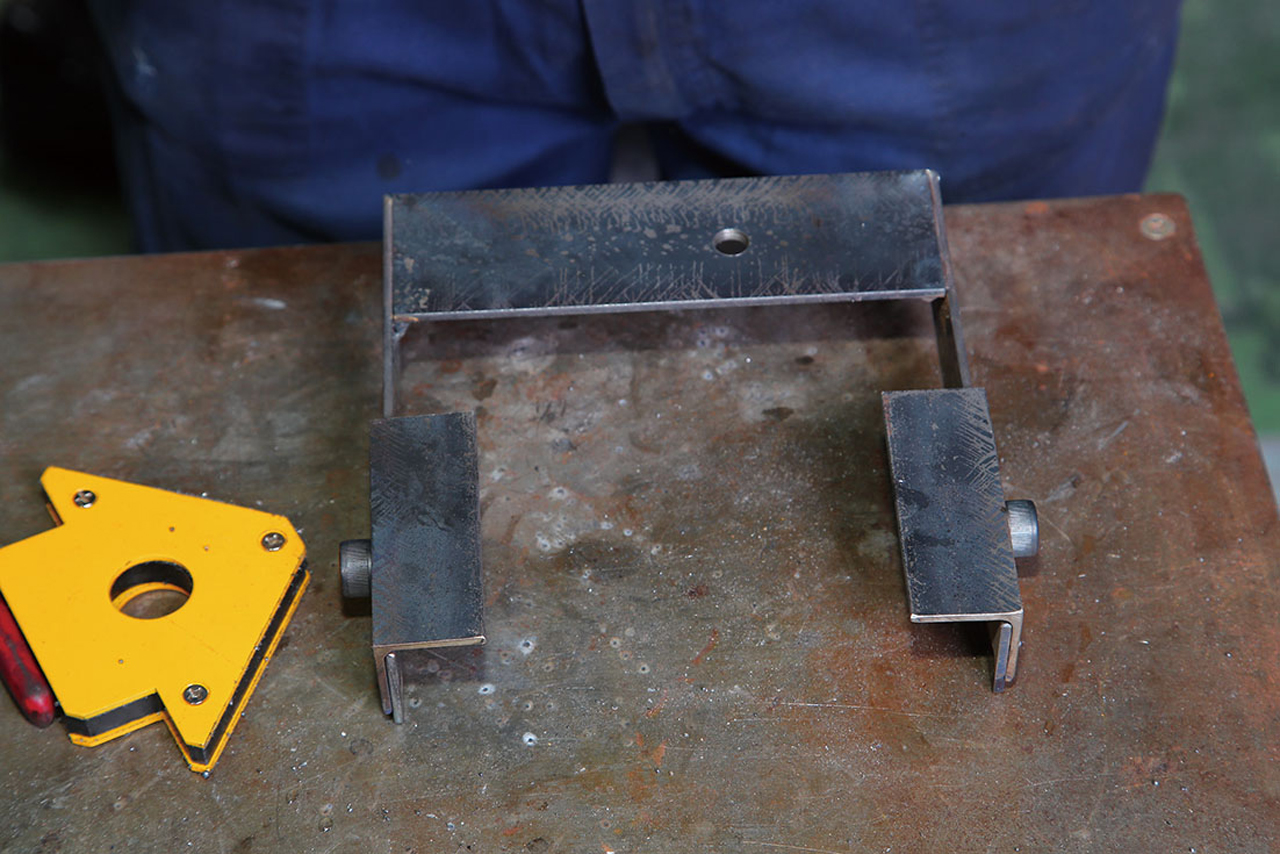

固定ベース側面にサイドフレームを密着させ、マグネットホルダーで仮固定する。

固定ベース側面にサイドフレームを密着させ、マグネットホルダーで仮固定する。 同様に反対端にもサブフレームを仮固定。

同様に反対端にもサブフレームを仮固定。 マグネットホルダーを追加してズレないよう安定させる。

マグネットホルダーを追加してズレないよう安定させる。 サブフレーム末端と固定ベースの接触面を点溶接して仮留めする。

サブフレーム末端と固定ベースの接触面を点溶接して仮留めする。 マグネットホルダーを外してズレが生じていないか確認後、サブフレーム裏と固定フレームの接触面を点溶接。

マグネットホルダーを外してズレが生じていないか確認後、サブフレーム裏と固定フレームの接触面を点溶接。 歪みが生じていないことを確認してから本溶接する。

歪みが生じていないことを確認してから本溶接する。 これで基本骨格の完成。次に、サブフレームに載せる支持台を製作する。

これで基本骨格の完成。次に、サブフレームに載せる支持台を製作する。支持台ベースの寸法を割り出す

3×25×25Lアングルで支持台の足場を製作する。折り返し面が内側を向くようサイドフレームに載せ、端面をディスク研磨面に軽く接触。

3×25×25Lアングルで支持台の足場を製作する。折り返し面が内側を向くようサイドフレームに載せ、端面をディスク研磨面に軽く接触。 その状態でサイドフレーム端位置(カット位置)をマーキングする。長さは設定通り80mm。

その状態でサイドフレーム端位置(カット位置)をマーキングする。長さは設定通り80mm。 表面側にもカット線を記入する。

表面側にもカット線を記入する。 カット線に沿って高速カッターでカット。

カット線に沿って高速カッターでカット。 センターの40mm位置に中心線を記しておく。

センターの40mm位置に中心線を記しておく。 同じものをもう1枚、切り出す。

同じものをもう1枚、切り出す。取り付けステーの固定ネジ穴を開ける

支持台足場に印しておいた中心線の中間点をマーキング。

支持台足場に印しておいた中心線の中間点をマーキング。 交点にポンチを打つ。ここが固定ボルトの基点となる。

交点にポンチを打つ。ここが固定ボルトの基点となる。 固定ボルトの基点から横に20mm平行移動した位置をマーキング。

固定ボルトの基点から横に20mm平行移動した位置をマーキング。 ポンチを打つ。これは移動穴位置。

ポンチを打つ。これは移動穴位置。 サイドフレームに載せ、端面を面一に揃えた状態でバイスクリップでガッチリ固定する。

サイドフレームに載せ、端面を面一に揃えた状態でバイスクリップでガッチリ固定する。 基点位置にサイドフレーム裏まで貫通するφ10mmの穴を開ける。

基点位置にサイドフレーム裏まで貫通するφ10mmの穴を開ける。前後できるよう楕円穴に加工する

バイスクリップを外してサイドフレームから分離し、移動穴位置にφ10mmの穴を開ける。

バイスクリップを外してサイドフレームから分離し、移動穴位置にφ10mmの穴を開ける。 ディスクグラインダーにカット刃を組み付ける。

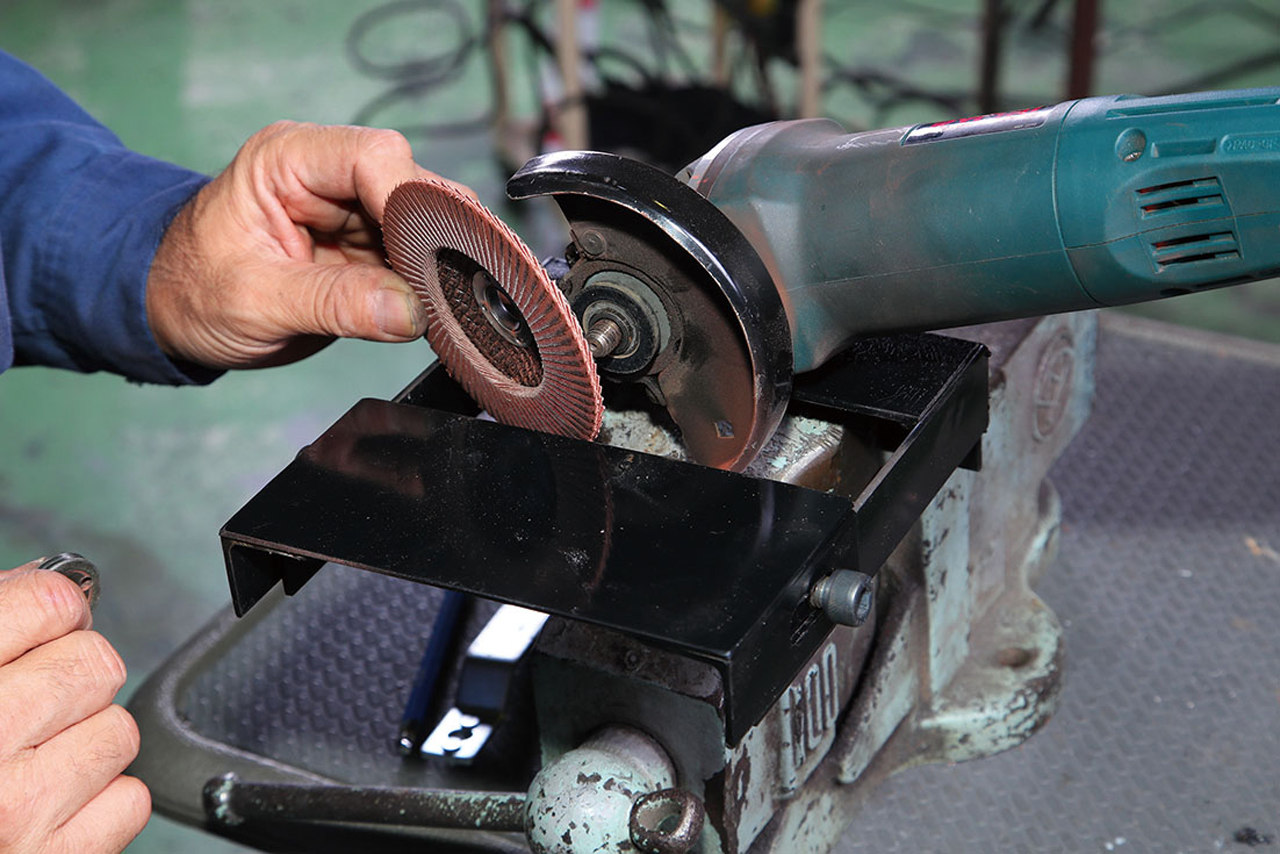

ディスクグラインダーにカット刃を組み付ける。 固定穴と移動穴の間をカットして楕円形状に加工する。

固定穴と移動穴の間をカットして楕円形状に加工する。 平ヤスリを利用してバリを落とし、形を整える。

平ヤスリを利用してバリを落とし、形を整える。 M10ボルトをはめ、スムーズに前後させられるか確認。

M10ボルトをはめ、スムーズに前後させられるか確認。 問題なければ基点位置に戻し、裏からナットをセットしてボルトを本締めする。

問題なければ基点位置に戻し、裏からナットをセットしてボルトを本締めする。 反対側の支持台足場も同様に加工し、基点位置で固定する。

反対側の支持台足場も同様に加工し、基点位置で固定する。ボルト裏の受け面にナットを溶接する

サイドフレーム裏に組み付けたM10ナットの側面をサイドフレームに点付けして仮止めする。

サイドフレーム裏に組み付けたM10ナットの側面をサイドフレームに点付けして仮止めする。 ボルトを緩め、支持台足場と共に取り外す。

ボルトを緩め、支持台足場と共に取り外す。 本溶接してM10ナットをサイドフレームにガッチリ固定する。

本溶接してM10ナットをサイドフレームにガッチリ固定する。 反対側のナットも同様に溶接する。

反対側のナットも同様に溶接する。現物合わせで支持台の寸法を割り出す

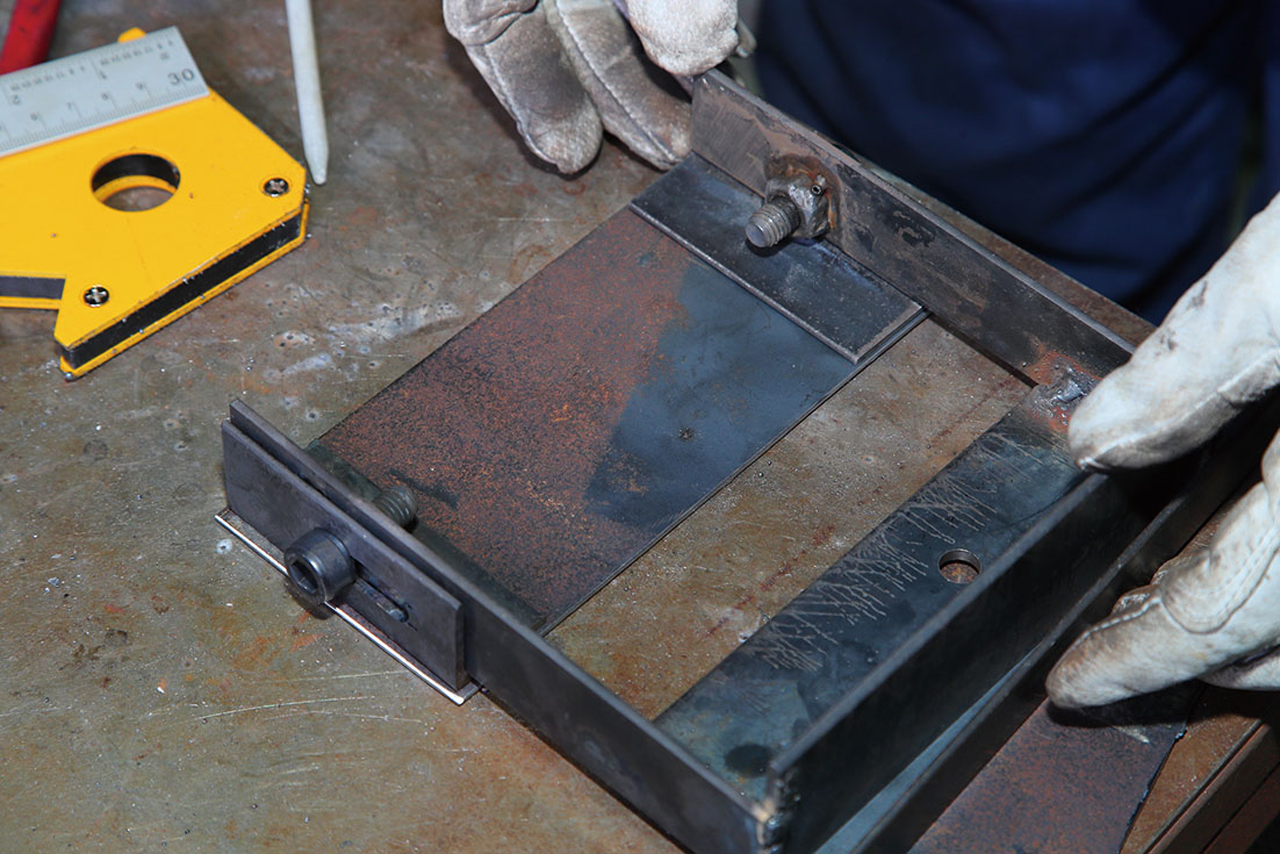

支持台足場をサイドフレームに組み付け、基点位置でボルトを本締めして固定する。

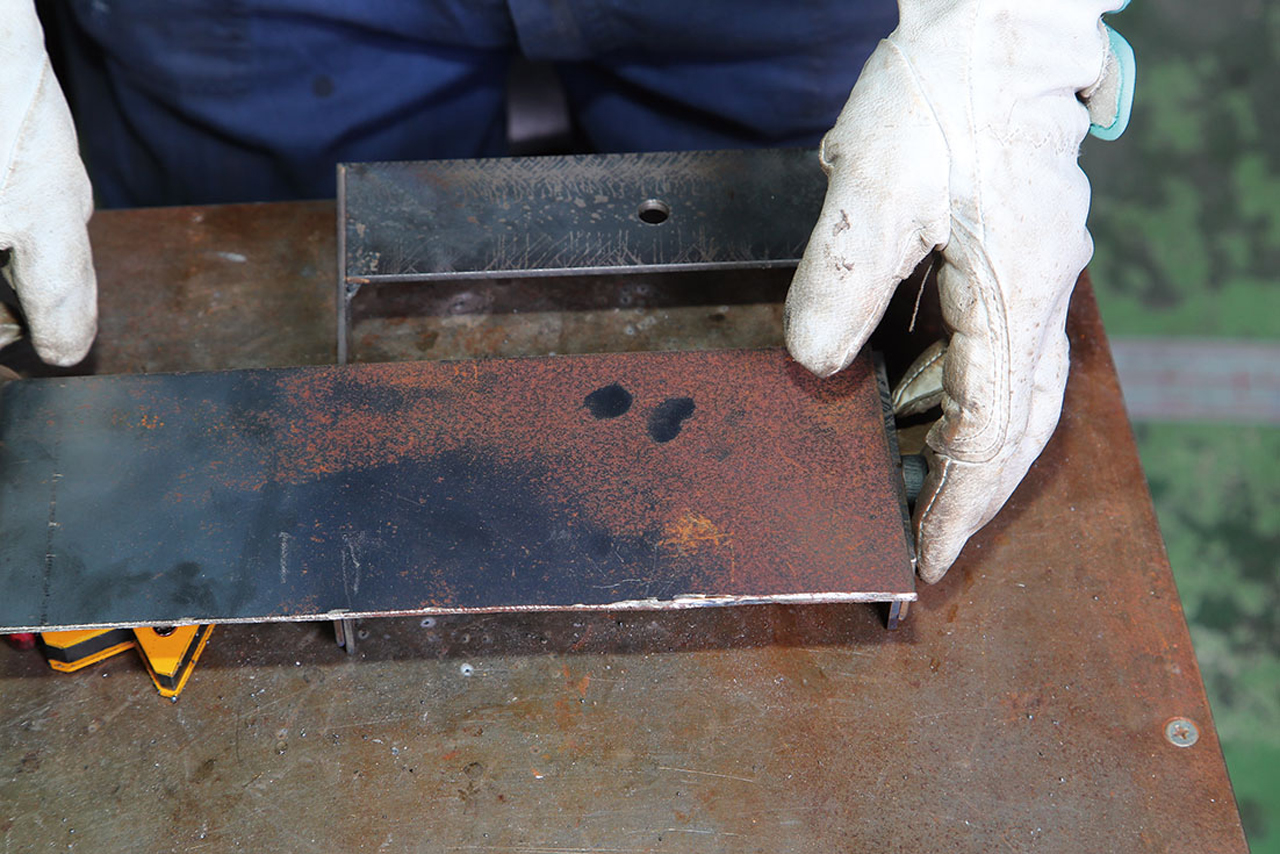

支持台足場をサイドフレームに組み付け、基点位置でボルトを本締めして固定する。 左右の足場をまたぐ形に鋼板を載せ、現物合わせで支持台サイズを検討。

左右の足場をまたぐ形に鋼板を載せ、現物合わせで支持台サイズを検討。 左右幅は実測値で173mm。

左右幅は実測値で173mm。 奥行きは支持台足場の長さに合わせるだけで十分との判断で、83mmに決定。

奥行きは支持台足場の長さに合わせるだけで十分との判断で、83mmに決定。鋼板から支持台を切り出す

現物合わせて割り出した支持台の天板サイズを。

現物合わせて割り出した支持台の天板サイズを。 3.2mm厚の鋼板に記入する。

3.2mm厚の鋼板に記入する。 カット刃をセットしたディスクグラインダーで、記入した線に沿ってまっすぐカットする。ちなみに、このようなディスクグラインダーで直線切りする際に重宝するアタッチメントを次項で製作する。

カット刃をセットしたディスクグラインダーで、記入した線に沿ってまっすぐカットする。ちなみに、このようなディスクグラインダーで直線切りする際に重宝するアタッチメントを次項で製作する。 そして、長さ173mm、幅83mmのサイズに天板を切り出す。

そして、長さ173mm、幅83mmのサイズに天板を切り出す。取り付けステー上面に支持台を溶接する

切り出した天板の上に支持台足場を裏返して重ね、ディスク面側の端面が固定ベースと平行になるよう位置合わせする。

切り出した天板の上に支持台足場を裏返して重ね、ディスク面側の端面が固定ベースと平行になるよう位置合わせする。 数箇所、点付けして仮止め。

数箇所、点付けして仮止め。 歪みを避けるるため、本溶接も等間隔の点溶接で仕上げる。

歪みを避けるるため、本溶接も等間隔の点溶接で仕上げる。 溶接面をハンマーで叩いてスラグを取り除く。

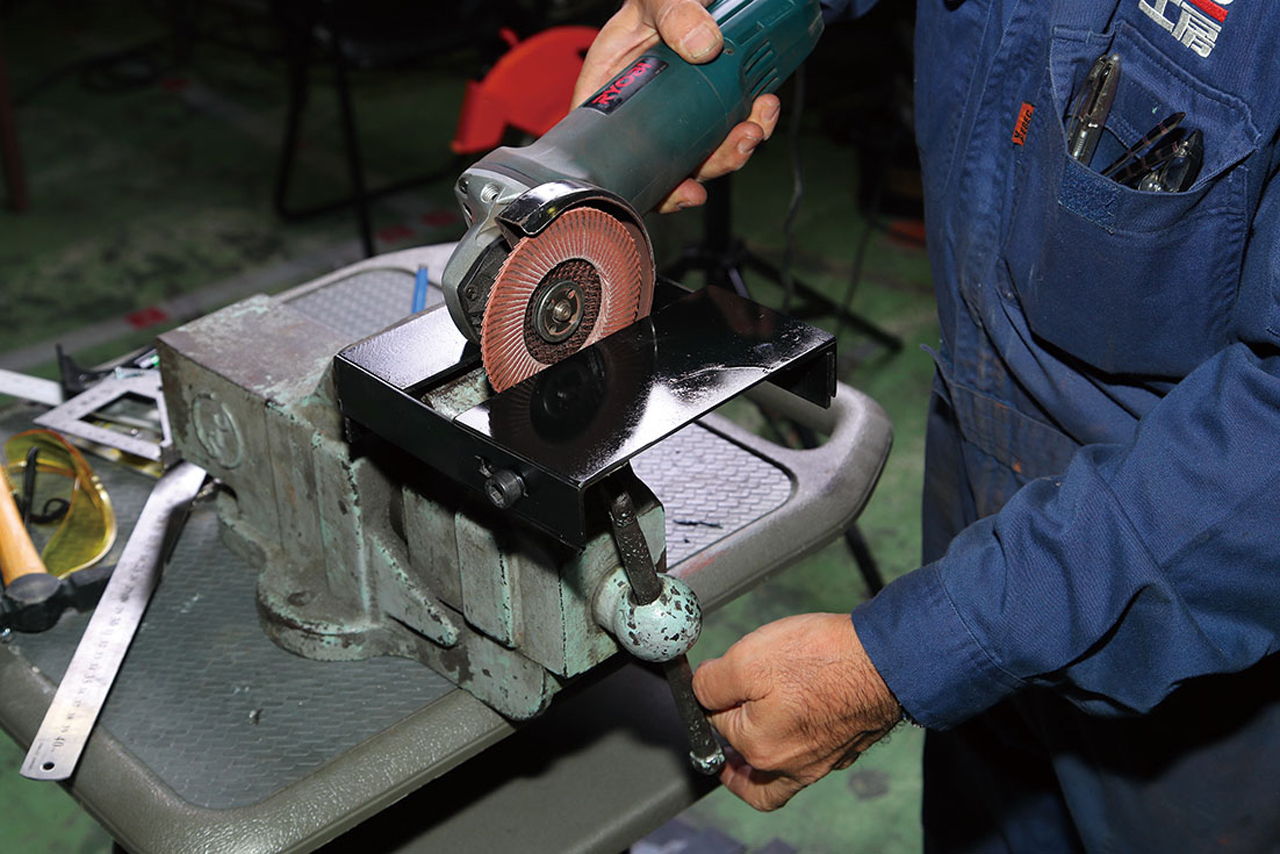

溶接面をハンマーで叩いてスラグを取り除く。 支持台足場からはみ出している面を研磨して面一に仕上げる。

支持台足場からはみ出している面を研磨して面一に仕上げる。 これで構成パーツがすべて揃った。

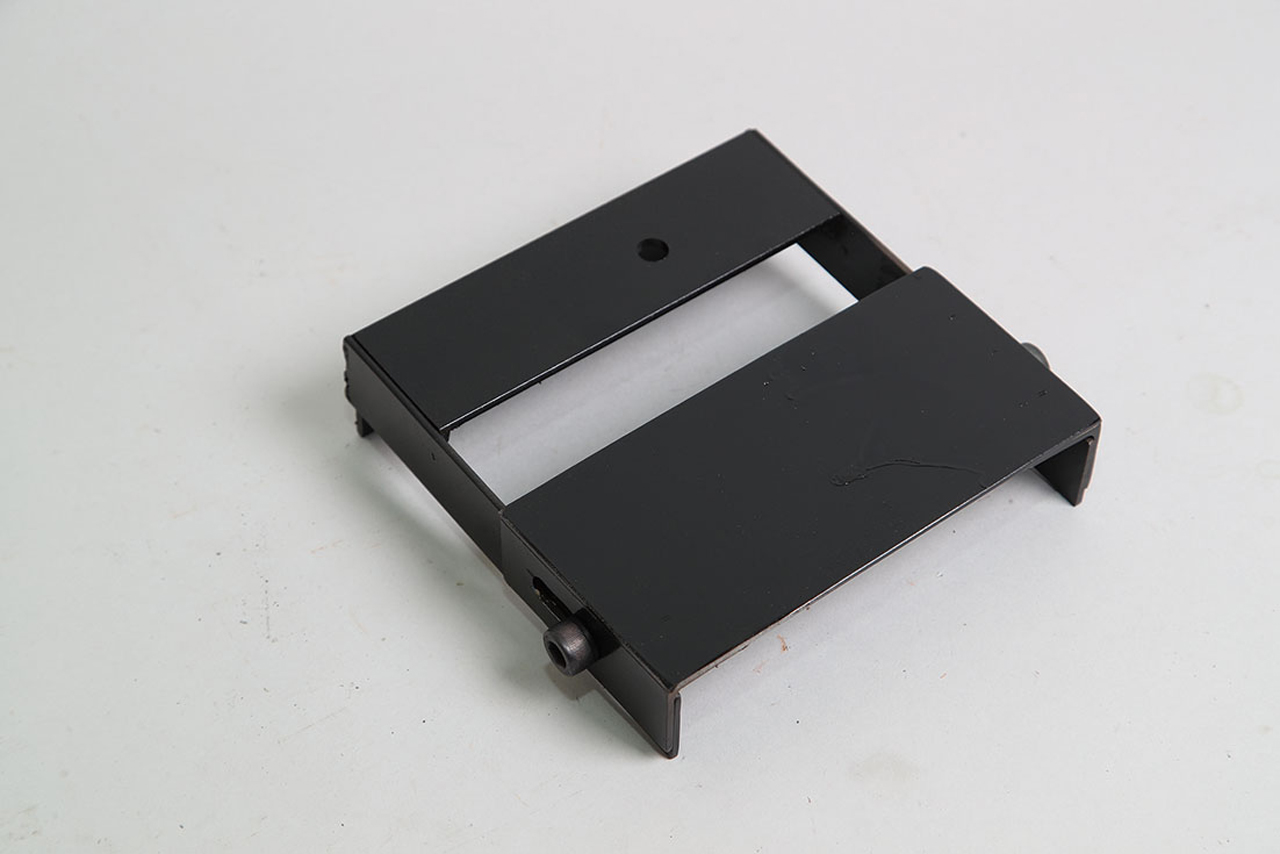

これで構成パーツがすべて揃った。バラして塗装し、再度組み立てる

全パーツを仮組みして収まり具合を確認後、バラして塗装する。

全パーツを仮組みして収まり具合を確認後、バラして塗装する。 塗装が終了すれば、これで完成!

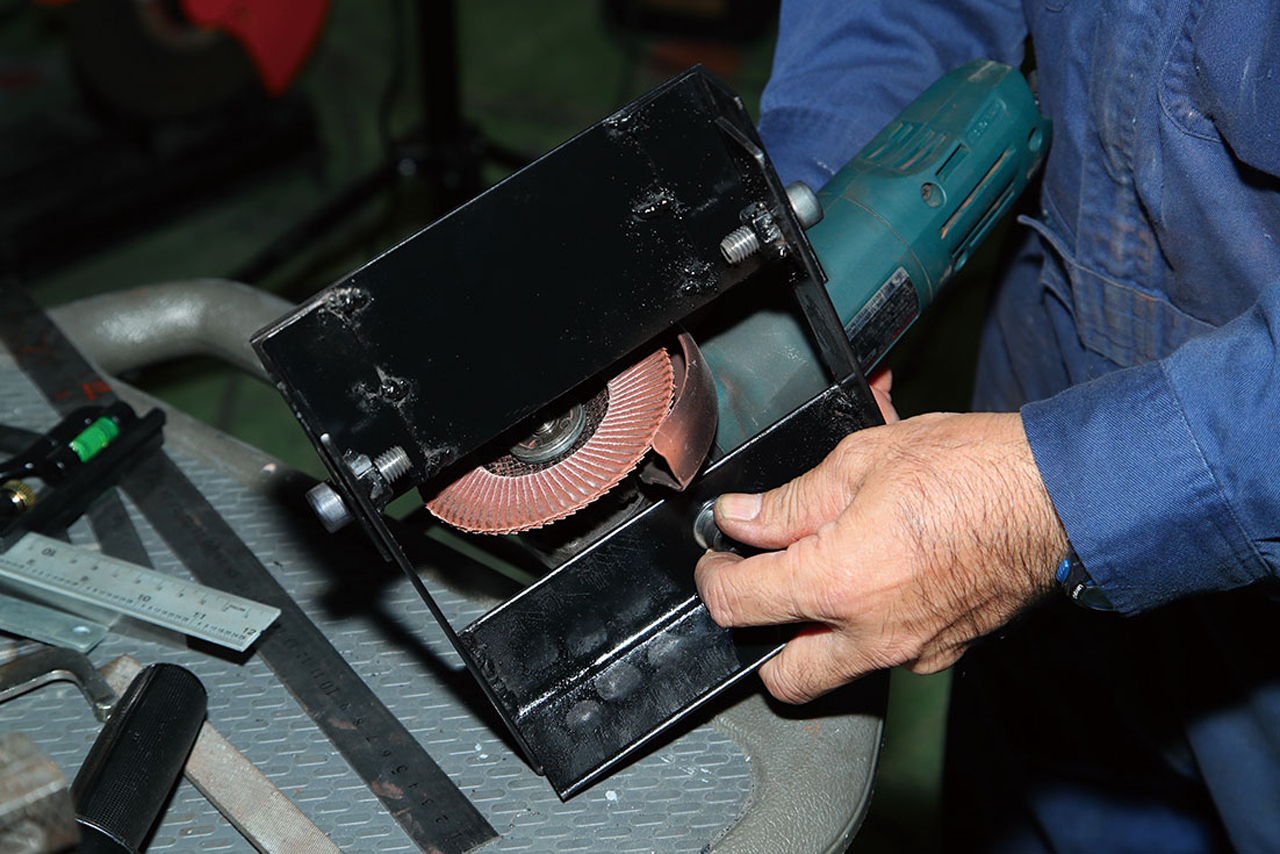

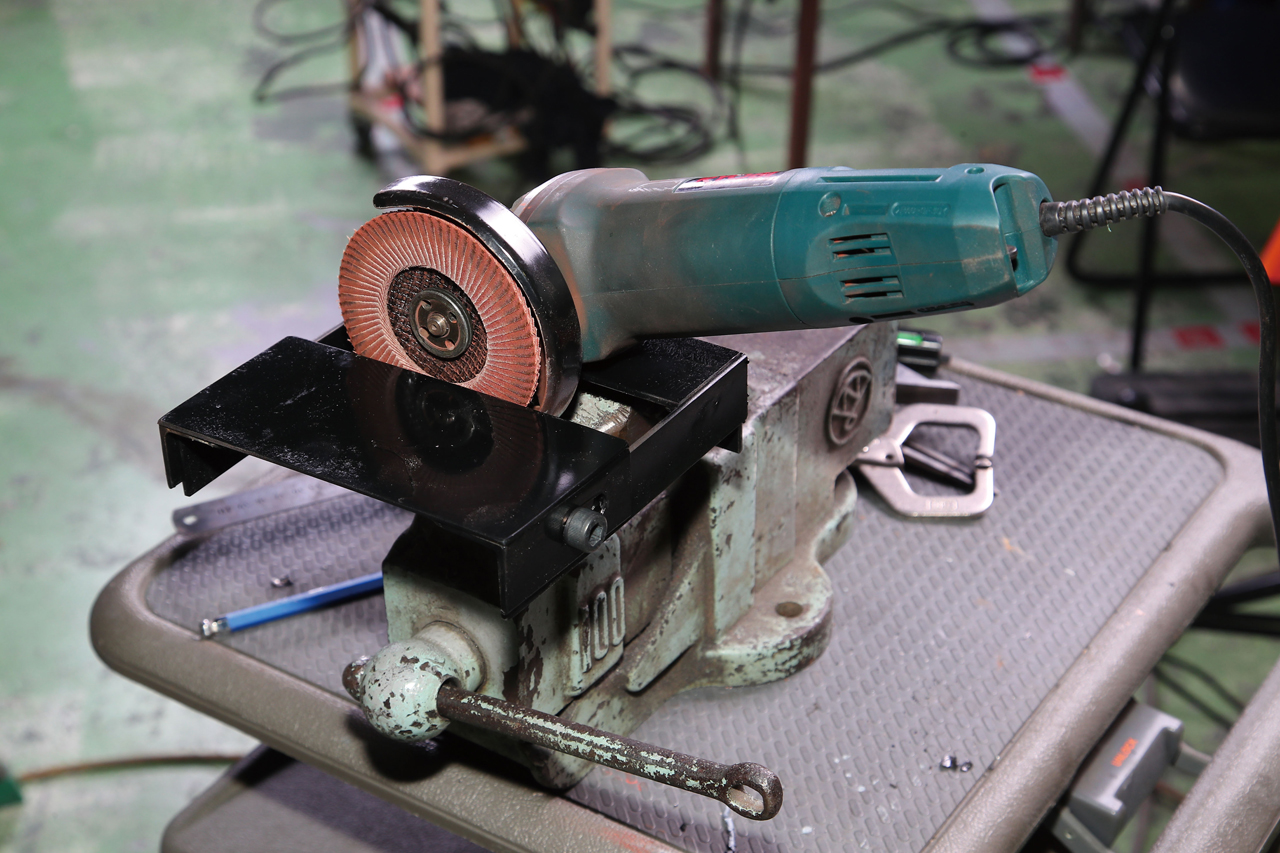

塗装が終了すれば、これで完成! 研磨ディスクをセットしたディスクグラインダーを固定ベースに組み付け、位置合わせして固定ボルトを本締めする。

研磨ディスクをセットしたディスクグラインダーを固定ベースに組み付け、位置合わせして固定ボルトを本締めする。 固定ベースの垂直面を万力に挟み込んでガッチリ固定して、使用準備完了だ。

固定ベースの垂直面を万力に挟み込んでガッチリ固定して、使用準備完了だ。完成!! アタッチメントに組み付けたままの状態でも 無理なくディスクが交換できる

保持台が研磨ディスク面と直角に相対しているため、研磨物を保持台に水平に密着させて保持することができる。

保持台が研磨ディスク面と直角に相対しているため、研磨物を保持台に水平に密着させて保持することができる。 これで正確な面出しを行うことができる。

これで正確な面出しを行うことができる。 固定ネジを緩めることで保持台が20mm前方にズレる。

固定ネジを緩めることで保持台が20mm前方にズレる。 これで研磨ディスクの交換も固定したままの状態で容易に行えるのだ。

これで研磨ディスクの交換も固定したままの状態で容易に行えるのだ。